非接触式喷嘴旋流槽测量系统的搭建与实现*

毕 超,鲍晨兴,雷雯铭,刘 勇

(北京航空精密机械研究所精密制造技术航空科技重点实验室,北京 100076)

在航空领域中,发动机是飞机推进系统的关键组成部分,是一种高度复杂且精密的热力机械,能够将燃料的化学能转化为飞机的动能,因而对于飞行的可靠性、安全性、机动性和经济性等都有着至关重要的影响[1]。在航空发动机中,燃油喷嘴组件(以下简称“喷嘴”)作为燃烧室的主要零件之一,是一种重要且精密的小型零件,主要功能是根据发动机的不同工作状态供给燃烧室合适数量的、具有良好雾化质量的燃油[2]。通常说来,喷嘴类零件具有尺寸较小、结构精密、技术要求高、制造工艺复杂等特点,其关键几何特征的加工精度和质量对于发动机燃烧室的点火、燃油分布、雾滴尺寸、燃烧完全度和出口温度场等均有很大影响。

因此,针对喷嘴类零件的关键几何特征开展精密测量技术研究,已经成为提升发航空发动机整体性能的关键环节。一般说来,喷嘴的典型结构特征包括中心孔、内锥和旋流槽等,它们的尺寸一致性和形状精度与发动机燃烧室的工作性能、燃烧效率及可靠性等之间都有着非常密切的关系[3]。国内外已有的研究经验表明,关键几何特征的检测作为喷嘴制造过程中的关键环节,具有极其重要的作用[4]。通过对喷嘴关键尺寸信息的确定性测量,能够严格控制喷嘴类零件的加工质量,及时有效地反馈其中存在的工艺问题,从而使喷嘴类零件的制造工艺能够得到全面的梳理、改善和优化[5]。

当前,国外在喷嘴等小型零件的几何特征测量方面已经取得了多项研究成果。例如,德国的Werth公司研制出了半径仅为10 μm的接触式光纤测头,其接触力不超过1 μN,可以应用于喷嘴类零件的全外观尺寸及轮廓的自动扫描和测量。美国的National Jet公司是专业生产航空航天喷嘴的厂商,它应用带有Nikon镜头的光学检测系统实现了喷嘴微小孔径的快速精确检测。而国内的航空发动机研制和生产单位在应对喷嘴生产线上的零件尺寸检验与质量控制时,大多仅配备了常规的三坐标测量机、万能工具显微镜和通用量具等一些较为简单的测量设备[6]。这些设备无法精确、快速和定量地检测喷嘴零件的某些重要尺寸信息,甚至对于一些典型特征如旋流槽的槽宽、槽深和旋流角度等完全无法进行检测。这就导致在国内的生产现场只能通过定性判断或修配测试来筛选出合格的喷嘴零件,不仅降低了喷嘴结构尺寸检测的一致性,而且对喷嘴的流量和雾化特性等产生了不利影响[7]。

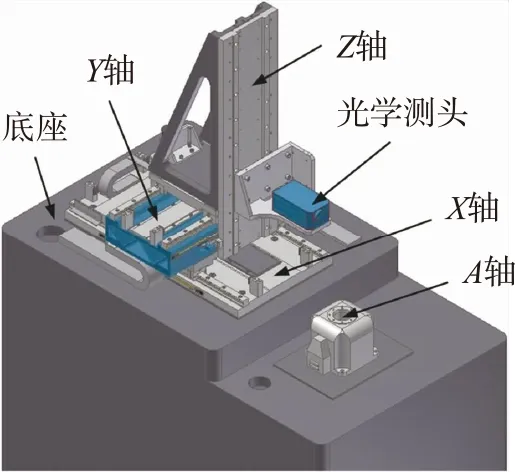

为了实现燃油喷嘴组件的旋流槽等微小结构特征的高效精密测量,本文基于多轴运动平台和锥光偏振全息激光测头等搭建了一套非接触式的喷嘴旋流槽测量系统,有效解决了喷嘴旋流槽的槽深、旋流角度和槽宽等几何参数的扫描测量难题,具有较高的性价比。该系统的机械本体设计为紧凑的立柱式结构,主要由底座和多轴运动机构等部分组成。其中,多轴运动机构由X、Y和Z3个直线轴和一个回转轴构成,并且采用锥光偏振全息测头作为前端传感器,控制系统则采用主流工控机与通用坐标测量机控制器相结合的二级位置闭环数字复合控制方式。为了实现夹具在加工设备与测量系统之间的循环使用,选用了高精度的免校准加工及检测通用夹具,以进行被测喷嘴零件的安装和定位。

1 测量原理

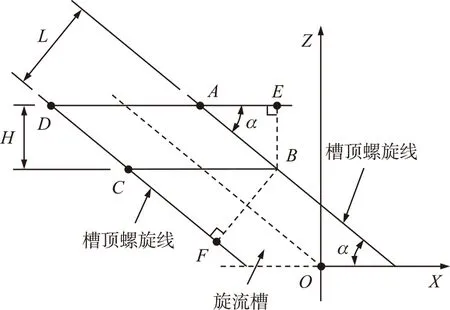

一般说来,旋流槽特征多分布于喷嘴的副喷口和旋流芯上,以使燃油在高压作用下产生离心力并高速旋转到喷嘴前部的锥角内,最后通过小直径的中心孔喷出,从而为燃烧室提供高质量的油雾[8]。如图1所示为喷嘴副喷口上的旋流槽,其槽顶曲面和槽底曲面均为外圆柱面,而且在槽顶和槽底之间沿圆周方向均匀分布着多个槽道。槽道与外圆柱面的交线为螺旋线,因而每个槽道均具有四条螺旋线,其中两条为槽顶螺旋线,分布在槽顶曲面上;而另外两条为槽底螺旋线,分布在槽底曲面上。同时,槽道沿着螺旋线的各个切面的形状均为矩形。

图1 喷嘴的旋流槽特征

根据喷嘴的性能测试结果,对旋流槽性能产生影响的几何参数包括槽宽、槽深和旋流角度等[9]。为了实现这些几何参数的检测,本文基于多轴运动平台和新型光学测头等搭建了一套非接触式的喷嘴旋流槽测量系统,可以实现对旋流槽的槽深d、旋流角度α和槽宽L等几何参数的检测,具体的测量和计算原理如下:

①槽深d由于旋流槽的槽顶曲面和槽底曲面均为外圆柱面,因而可以选取一族垂直于喷嘴轴线的平面,以将槽顶曲面和槽底曲面分别截取为一系列间断连续的圆周曲线,即槽顶圆和槽底圆。然后,应用所搭建的测量系统在各个平面上对旋流槽的槽顶和槽底进行扫描测量,通过最小二乘圆拟合分别获取槽顶圆半径R和槽底圆半径r,并根据测量需求采用R与r之差作为槽深d的测量结果,即

d=R-r

(1)

②旋流角度α如图2所示,将旋流槽的槽顶曲面所在的外圆柱面展开为平面,则其旋流角度α定义为旋流槽的槽顶螺旋线的螺旋升角。在计算过程中,选取垂直于喷嘴轴线、间距为H的两个测量平面,则其与两条螺旋线的交点分别记为A、D和B、C。过B作AD的垂线BE,E为垂足,则BE=H。设展开前的圆弧AE所对应的圆心角为γ(单位:rad),则圆弧AE的长度为

(2)

图2 旋流槽的展开示意图

展开后,在直角△ABE中,直角边AE与圆弧AE的长度相同,因此,旋流角度α为

(3)

③槽宽L如图2所示,将旋流槽的槽顶曲面所在的外圆柱面展开为平面,则其槽宽L定义为旋流槽的两个相互平行的槽顶螺旋线之间的距离,即图2中BF的长度。在计算过程中,选取垂直于喷嘴轴线的测量平面,其与两条槽顶螺旋线的交点分别记为B和C。设展开前的圆弧BC所对应的圆心角为θ(单位:rad),而槽顶圆半径为R,因而圆弧BC的长度为

(4)

展开后,在直角△BCF中,直角边BC与圆弧BC的长度相等,因此,槽宽L为

L=BF=BCsin(α)=θRsin(α)

(5)

图3 测量系统的总体机械结构

2 系统组成

2.1 机械结构

在本文所搭建的非接触式喷嘴旋流槽测量系统中,其机械本体设计为紧凑的立柱式结构,如图3所示,主要由底座和多轴运动机构等部分组成。其中,底座采用铸铁材料,以用于整个系统的支撑与安装。同时,为了确保多轴运动机构的安装精度和运行平稳性,底座的底部采用三点主支撑并附加两点辅助支撑的方式,这样既可以对底座进行水平调整,也为多轴运动机构和防护罩等的安装提供了充足空间和稳定支撑,从而使系统能够抵抗一定的外部干扰和冲击。

多轴运动机构用于实现规划的测量轨迹,主要由3个直线轴与一个回转轴构成,分别为X轴、Y轴、Z轴和A轴。其中,3个直线轴集成在一起,而回转轴单独布置。为了保证系统的运动精度和平稳性,系统的各个直线轴均配备了较宽间距的高精度直线导轨,重复运动精度在2 μm以内,从而保证了系统即使在最苛刻的生产环境中也能够满足长寿命和高稳定性的使用要求。在结构上,X轴运动模块直接安装在底座台面上,而Y轴运动模块则安装在X轴托板上,然后将Z轴运动模块安装在Y轴托板上,最后将光学测头支架安装在Z轴托板上。这样的结构布局可以保证Y轴和Z轴的重心位于X轴的两根导轨中间,而且能够实现光学测头沿相互垂直的X、Y和Z3个方向上的单独运动或联动,从而实现了由X、Y和Z轴构成的直角坐标系内任意一点的精确定位。而用于装夹喷嘴零件的A轴则直接安装在底座台面上,并通过机械调整使其回转轴线与Z轴方向平行。

在传动方面中,X、Y和Z3个直线轴均采用了基于直线电机的无摩擦驱动方式,具有响应快、精度高、结构紧凑、运行平稳和功率损耗小等优点,其最高速度可以达到750 mm/s,并且配置了英国Renishaw公司的TONIC系列钢带反射式直线光栅尺,分辨率可以达到0.1 μm,从而实现了各轴位置的精确闭环控制。同时,由于Z轴的运动在竖直方向上,因而驱动电机在Z轴托板的上升和下降过程中的负载不同,这样不便于通过控制得到较高的定位精度。因此,本文对Z轴做了配重设计以用于平衡Z轴重力,从而使Z轴托板在上下运动时的负载是均衡的。在回转运动方面,采用了美国Aerotech公司的高精度直驱转台作为系统的A轴,其定位精度可以达到1″,以用于将被测零件精确定位到所需位置。

图4 基于UCC的多轴运动控制系统的技术方案

2.2 运动控制系统

在运动控制系统方面,本文采用了主流工控机(上位机)与通用坐标测量及控制器UCC(下位机)相结合的二级位置闭环数字复合控制结构,其总体架构如图4所示。这种多计算机的控制方式既能够满足系统的快速性和实时性要求,也增强了配置和操作的灵活性[10]。

在图4中,上位机通过以太网Ethernet与下位机相连,因而可以实现高速数据传输,这样就使下位机的控制更具实时性,同时上位机也能够更有效地实现实时反馈,从而提高了整个系统的工作效率。上位机主要负责各轴状态的实时监控、控制命令的发布以及各种信号的反馈和调整等工作,同时也配备了基于喷嘴CAD模型的专用智能化测量软件,能够提供图形化的人机界面,以供操作者进行灵活的测量操作,并负责数据导入、坐标系转换、测量路径规划、数据采集、图形拟合、数模比较和结果计算等工作。同时,系统中的光学测头等也通过以太网与工控机相连,以完成测头信号和相关数据信息的采集。

下位机的核心为UCC通用坐标测量机控制器,主要负责接收上位机的运动指令并进行插补运算,以通过X、Y、Z和A轴的驱动器来实现各轴的伺服运动控制以及四轴联动控制,并利用对各轴光栅或编码器信号的采集,实现对电机的双闭环控制,从而达到精确而快速的运动。同时,下位机还具有误差补偿功能,能够对系统的角摆误差、直线度误差、垂直度误差等进行补偿,经过补偿的四轴运动平台的综合精度可以达到5 μm。

2.3 光学测头

为了实现测量数据的快速采集,系统搭载了以色列Optimet公司的全新锥光偏振全息测头,如图5所示。该型测头基于寻常光与非寻常光之间的相干性来产生全息图,从而实现对被测物体的精确测量[11],因而具有分辨率高、采样速度快、可以进行大角度测量等优点,而且不存在传统接触式测头的半径补偿问题,从而避免了因测头补偿方向错误而造成的测量失真问题。该型光学测头的光斑的直径小至6 μm,测量精度为1 μm,扫描速度可达9 000点/s,并且具有自动曝光功能,因而测量效果不会受到被测物体表面颜色的影响。同时,其出射光束与反射光束是同路径的,因而特别适用于复杂曲面甚至是倒角、倒沟、窄缝和盲孔等特征的检测。因此,应用该型光学测头可以检测到喷嘴零件表面非常微小的几何特征,从而最大限度地降低喷嘴实际表面的失真度[12]。

图5 锥光偏振全息测头

2.4 喷嘴专用夹具

在喷嘴等关键零件的加工及检测过程中发现,由于零件检测时的装夹基准与加工时的装夹基准不统一,极易出现零件在检测时的“不合格”现象。因此,通用夹具只能用于喷嘴类零件的最终检验以判断零件是否合格,而无法用于零件的返修装夹。因此,本文设计了高精度的“免校准加工及检测专用夹具”,以实现夹具在加工设备与测量系统之间的循环使用。如图6所示,该夹具由基础夹具和带标准接口的专用夹具组成。其中,基础夹具安装在系统的A轴上,而被测喷嘴零件则通过带标准接口的专用夹具安装到基础夹具上,因而零件与专用夹具的组合体可以在加工及检测设备上实现重复安装定位。在应用过程中,零件与专用夹具的组合体在加工设备上完成加工后,可以将这一组合体直接安装到A轴上的基础夹具中,经检测合格后则可拆卸零件;否则再将这一组合体装回到加工设备上以进行返修。

图6 免校准加工及检测专用夹具

图7 实验现场

3 实验过程

为了验证所搭建的非接触式喷嘴旋流槽测量系统的实用性和有效性,本文选取某型航空发动机的燃油喷嘴样件作为被测物,实验现场如图7所示。在测量过程中,对于已知型面方程而且定位基准明确的被测曲面,系统将直接以理论轨迹作为测量路线;而对于未知型面方程的被测曲面,系统则采用示教方式进行测量,以提高检测精度。在实际应用中,将被测喷嘴零件通过工装夹具安装于高精度回转轴上,系统会根据待测喷嘴表面的法线分布对回转轴的转角位置进行自适应调整,以使测头自动沿着被测面的法线方向进行扫描,从而实现复杂轮廓的几何尺寸和位置信息的准确获取。

首先,将被测喷嘴零件固定在测量系统A轴上的免校准加工及检测专用夹具上,并通过该零件中段的圆柱区域进行调整和找正,以使被测喷嘴的几何轴线与A轴的回转轴线之间的同轴度误差处于允许范围内,并控制X、Y和Z轴的运动使锥光偏振全息测头的测量光束与喷嘴零件的回转轴线垂直相交。然后,运行上位机控制程序完成测量数据的采集和保存,并利用软件的圆拟合功能模块和自变步距双向扫描模块等获得所需要的R、r、H、γ和θ等参数。最后,通过这些参数之间的运算来获取被测旋流槽的槽深d、旋流角度α和槽宽L的数值。在测量过程中,该系统会根据被测零件表面的法线分布来对回转轴的转角位置进行自适应调整,以使锥光偏振全息测头自动沿着被测表面的法线方向进行扫描,从而实现被测特征的几何尺寸和位置信息的准确获取。

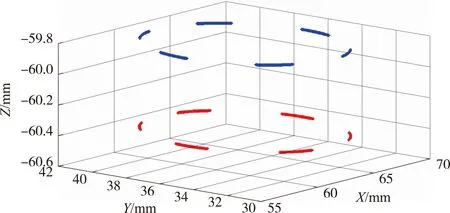

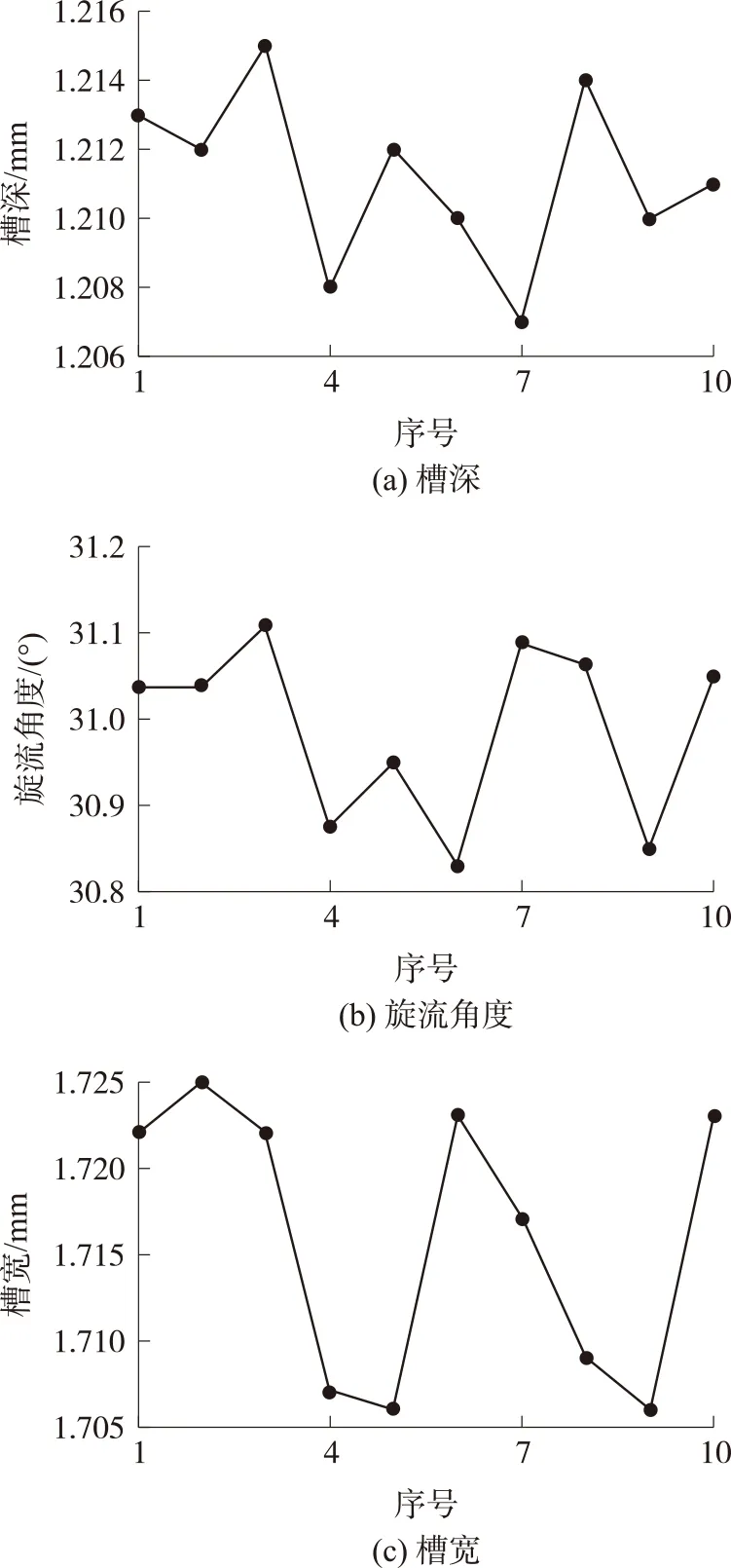

如图8所示为测量过程中所获得的喷嘴旋流槽的两个槽顶圆周的点云数据,对其进行最小二乘拟合即可获得槽顶圆半径R的测量结果,而其他所需参数的获取过程与此类似。在实验过程中,本文对每个槽道的槽深d、旋流角度α和槽宽L分别重复测量了10次,如图9所示为其中某个槽道的测量结果。

图8 槽顶圆周的测量点云

从图9中可以看出,对于该旋流槽来说,槽深d的测量结果的平均值为1.211 mm,标准差为0.003 mm,最大偏差为0.008 mm;旋流角度α的测量结果的平均值为30.99°,标准差为0.12°,最大偏差为0.27°;槽宽L的测量结果的平均值为1.716 mm,标准差为0.009 mm,最大偏差为0.021 mm。根据此类燃油喷嘴组件的测量要求,在以最大偏差作为系统的重复性精度指标的前提下,该系统可以满足使用需求。因此,本文所搭建的非接触式喷嘴旋流槽测量系统,可以有效地完成被测喷嘴零件旋流槽的槽深、旋流角度和槽宽等参数的扫描测量,并且其重复性精度指标可以满足喷嘴旋流槽的检测需求,因而可以为当前我国航空发动机制造过程中存在的喷嘴等复杂零件的测量效率低和精度差等问题提供一项测量技术解决方案。

图9 测量结果

4 结论

为了实现喷嘴旋流槽特征的重要几何参数的精密测量,本文基于锥光偏振全息采样技术与多轴联动定位技术搭建了一套非接触式的喷嘴旋流槽测量系统,可以用于实现旋流槽的槽深、旋流角度和槽宽等参数的快速精确检测。该系统采用了紧凑的立柱式结构,X、Y和Z3个直线轴集成在一起,而回转轴单独布置,可以实现四轴联动控制,并且搭载了新型

锥光偏振全息测头和免校准加工及检测专用夹具。这样的设计方案和结构布局既能够确保系统具有较高的测量效率,又提高了系统的灵活性。应用该系统对某型燃油喷嘴样件的旋流槽特征的槽深、旋流角度和槽宽进行多次重复测量,所得实验结果的最大偏差能够满足此类喷嘴零件的检测需求,因而本文所搭建的喷嘴旋流槽测量系统可以作为一项喷嘴结构尺寸检测的技术解决方案。