多孔体形石墨烯的构筑及其在水处理中的应用研究进展

王学川,魏 菲,李 季

(陕西科技大学 轻工科学与工程学院 轻化工程国家级实验教学示范中心,陕西 西安 710021)

0 引言

随着工农业的迅速发展和日益加速的城市化进程,水污染问题愈演愈烈,成为了一个严肃的社会性话题[1,2].水污染严重破坏生态系统且威胁着人类健康,因此,提高污水处理技术和开发新型高效水处理材料显得尤为重要[3].目前水处理的方法主要有离子交换法、化学沉淀法、电解法和吸附法等.在众多的处理方法中,吸附法是目前公认的有效、经济和环保的水处理方法,因此,有关研究和应用报道最为广泛.

英国曼彻斯特大学的物理学教授Geim于2004年首次剥离出单原子层的石墨烯材料,这种由碳原子以sp2杂化轨道形成的六边形呈蜂窝状周期性排列的新材料一经问世便引起了科学界的轰动.石墨烯因其具有独特的力学性能、优良的导电性能以及巨大的比表面积而被广泛应用于超级电容器、储能材料、催化材料、传感器以及水处理等不同领域.二维石墨烯材料比表面积较大(理论值高达2 630 m2·g-1[4]),因此众多科学工作者将其作为水处理的一种优良材料展开了大量的研究.但一方面由于单层石墨烯在水溶液中分散后片层间较强的π-π堆积和范德华力的作用,造成不可逆的团聚现象,而其实际的比表面积远远低于理论值;另一方面,二维(2D)的石墨烯吸附材料在水中以粉末状存在,存在难以分离且易造成二次污染等问题,这在很大程度上限制了其在水处理中的应用.

近几年,随着越来越多的科研工作者投身石墨烯研究工作,一种“自下而上”的方法成功将2D石墨烯片层自组装得到三维网状交联的宏观材料[5],这种方法被一致认为是解决二维石墨烯材料缺陷的有效途径,多孔体形石墨烯材料应运而生.2D石墨烯片层堆积得到多孔体形石墨烯材料不仅可以阻止片层间严重团聚的现象,还可以最大限度保留其单层石墨烯的独特性质,并赋予多孔体形石墨烯材料多孔互穿网络结构等优异的性能,其应用领域也更加广泛[6].多孔体形石墨烯材料由于其具有多孔隙结构、较大的比表面积和易于分离回收等优点被认为是水处理的一种理想材料.

目前研究最多的多孔体形石墨烯材料主要包括石墨烯气凝胶(GA)、石墨烯水凝胶(GH)、石墨烯海绵以及石墨烯泡沫等.本文主要对多孔体形石墨烯材料的制备方法进行了系统阐述,详细介绍了其在水处理中的应用情况,主要针对吸附去除水体中重金属离子、染料和有机污染物等方面进行了总结,最后对多孔体形石墨烯材料的制备及其在水处理领域中的应用所存在的问题和面临的挑战进行了总结和展望.

1 多孔体形石墨烯材料的制备方法

多孔体形石墨烯材料是经单层石墨烯片层自组装而得到的,不仅弥补了单层石墨烯易团聚且不易分离等不足,而且其多孔结构提供了更多的吸附空间.化学改性的2D石墨烯片层可以通过凝胶化技术堆积形成三维有序大孔结构——被称为水凝胶和气凝胶(海绵或泡沫).体形网状凝胶具有较高的机械强度和优异的热性能及化学稳定性.此外,由于其自身的特殊性能:大比表面积、超低密度、足够的含氧官能团以及共轭域,使得它们成为绝佳的水体污染物处理材料.

体形结构的形成主要依靠片层超分子间的相互作用包括范德华力、氢键、偶极相互作用、静电相互作用以及π-π堆积.凝胶通常被定义为非流体胶体或流体扩展到整个体系的聚合物网状结构.水凝胶形成的前提是膨胀剂为水且网状的成分为疏水聚合物[7].GH是由改性的2D石墨烯片层通过氢键作用、静电相互作用及π-π堆积自组装形成.而水凝胶通过冷冻干燥或超临界CO2技术干燥后制得气凝胶材料.多种多样多孔体形石墨烯材料的制备方法可被分为两大类:自组装法和模板导向法.

1.1 自组装法

1.1.1 水热还原诱导自组装法

水热还原自组装[8-10]的机理被认为是:在高温高压条件下,水电离出的氢离子具有一定的还原作用,它能将2D氧化石墨烯片层上的部分含氧官能团还原,使得静电排斥作用减小,片层间的共轭作用和π-π堆积因而占主导作用,2D氧化石墨烯片层相互堆积便形成了稳定的三维网状交联结构.

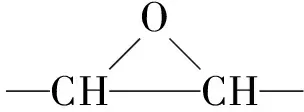

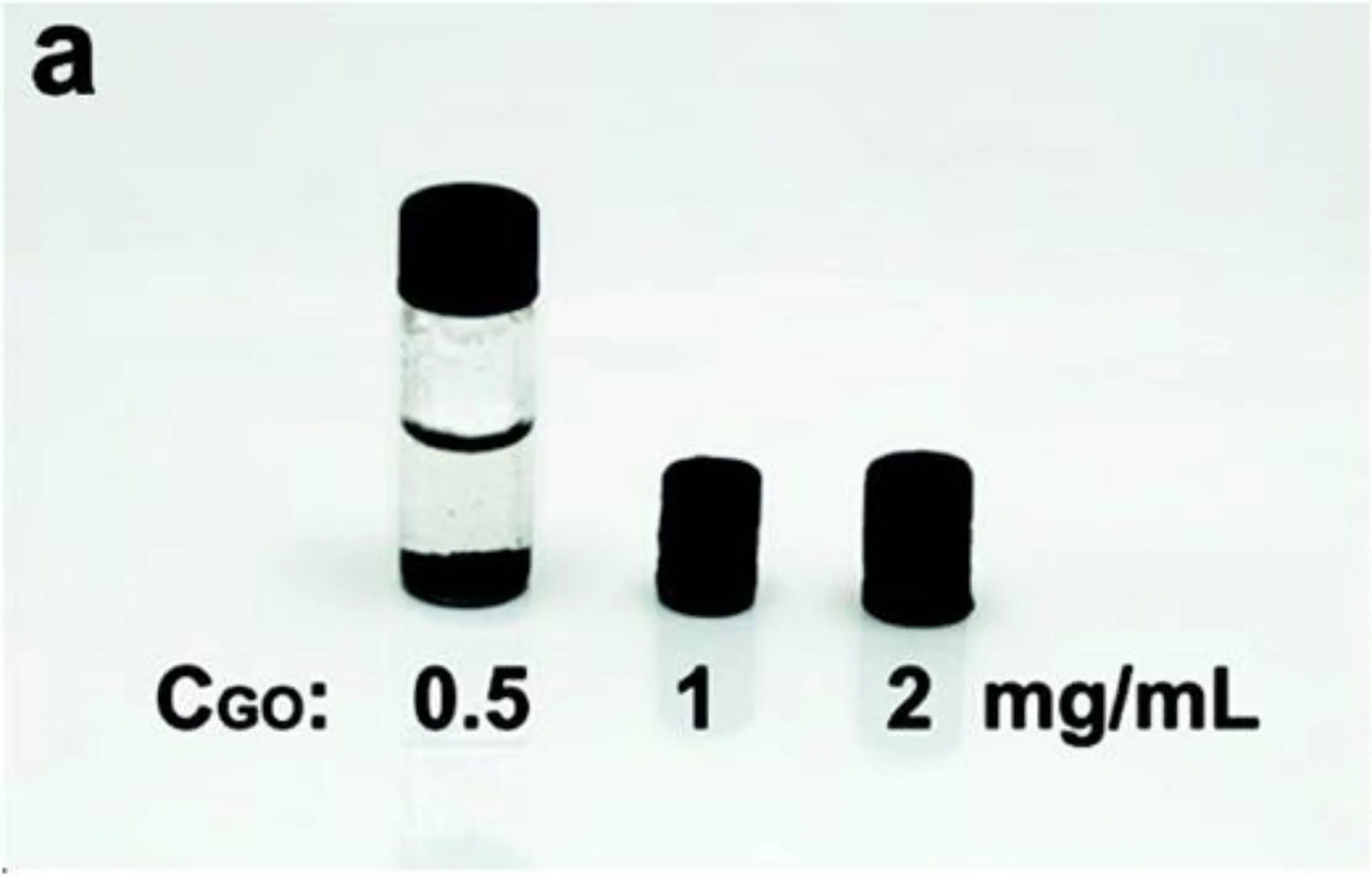

Xu等[9]首次采用水热还原自组装法制备出机械性能强、高导电性且热性能稳定的3D石墨烯水凝胶.其具体的操作是将2 mg/mL氧化石墨烯水溶液移入带有聚四氟乙烯内衬的高压反应釜中,于180 ℃下反应12 h成功制备.在此项实验中,研究者发现氧化石墨烯水溶液的浓度及反应时间对实验结果起着至关重要的作用,如图1所示.若氧化石墨烯水溶液的浓度过小,片层间不足以构成有效的堆积与连接,无法形成稳定的三维网状结构.且随着反应时间的延长,片层间堆积愈加整齐紧密,凝胶的物理机械性能和导电性能也不断提高.随后,这种方法被广泛应用于制备功能化多孔体形石墨烯材料.

(a)不同浓度GO得到的产物的数码照片

(b)浓度为2 mg/mL的GO水溶液在不同反应时间下制备的产物的数码照片图1 产品数码照片[9]

Han等[10]为了进一步提高干燥后气凝胶的机械性能,将水热法制备出来的水凝胶在90 ℃下用氨水处理1 h,得到的气凝胶在静载荷下抗压强度达到152 KPa,产生这种现象的原因有两个:(1)低凝固点的氨溶液可以有效避免冷冻后网络多孔结构的破坏;(2)氨可以和石墨烯水凝胶的羧基/环氧基反应,从而在石墨烯片层间构成共价键,有效增强了机械性能.

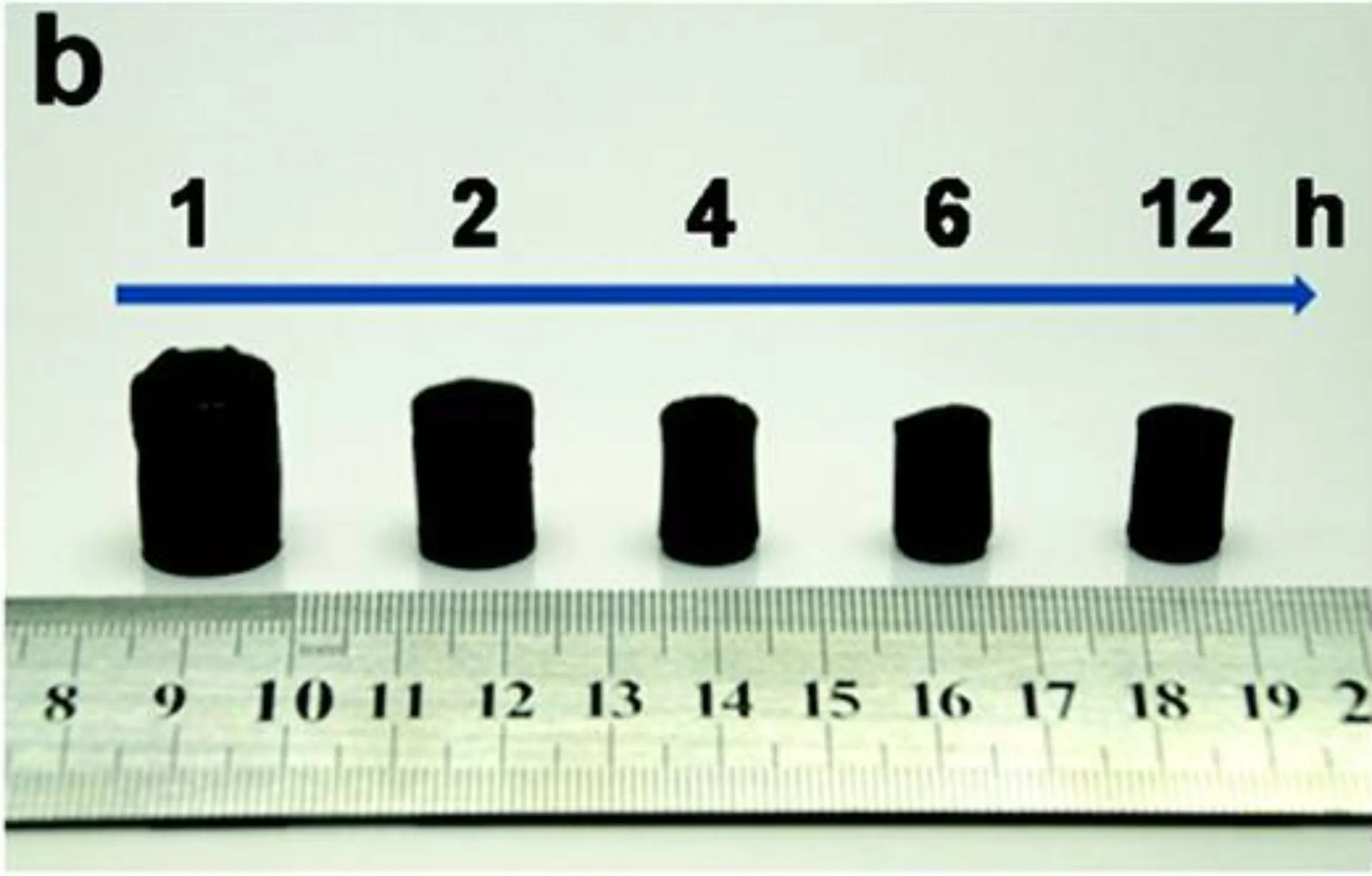

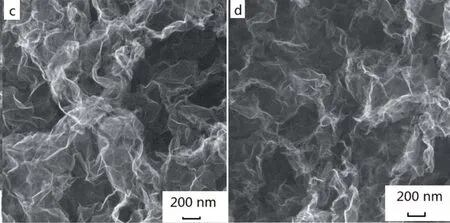

近年,通过水热还原法制备异质原子(尤其是N掺杂)掺杂石墨烯气凝胶的研究较多.Shi等[11]将三聚氰胺加入水体系中,首次通过水热还原自组装法成功制备N掺杂石墨烯气凝胶.这种N掺杂石墨烯气凝胶的微观结构、比表面积及电容量大小可以通过改变三聚氰胺和GO的质量比进行有效调节.如图2所示,随着三聚氰胺/GO质量比的增加,石墨烯片层更加松散,且薄而皱.造成这种现象的原因是:三聚氰胺分子中的氨基(-NH2)与氧化石墨烯片层的羟基(-OH)和羧基(-OH)以氢键结合,而三聚氰胺量的增加使得氢键结合作用增强从而阻止石墨烯片层自堆积以保证片层间有效地自组装.

(a)三聚氰胺/GO不同质量比产品的数码照片 (b)质量比为0 (c)质量比为1∶20 (d)质量比为1∶15 (e)质量比为1∶10 (f)质量比为1∶5图2 产品的数码照片及SEM图片[11]

水热还原诱导自组装法主要通过被还原的石墨烯片层间的共轭作用和π-π堆积作用将2D片层自组装得到多孔的石墨烯宏观体,这一方法操作简便,但同时能耗较高,须在180 ℃以上的高温条件下才能得以实现.由于含氧官能团在水热反应过程中被还原,因此通过这一方法制备的多孔体形石墨烯材料具有疏水作用.

1.1.2 化学还原诱导自组装法

虽然水热法可以将GO部分还原得到多孔体形石墨烯材料,但一方面反应条件苛刻,对设备要求较高;另一方面,水热还原能力较弱,多孔体形石墨烯材料中仍存在很大一部分含氧官能团,若想要尽可能保持石墨烯本身的特殊性能(如超强疏水性、高导电性等),温和的还原诱导自组装法可以实现最大限度还原GO且在凝胶化过程中实现石墨烯片层的自组装[12].

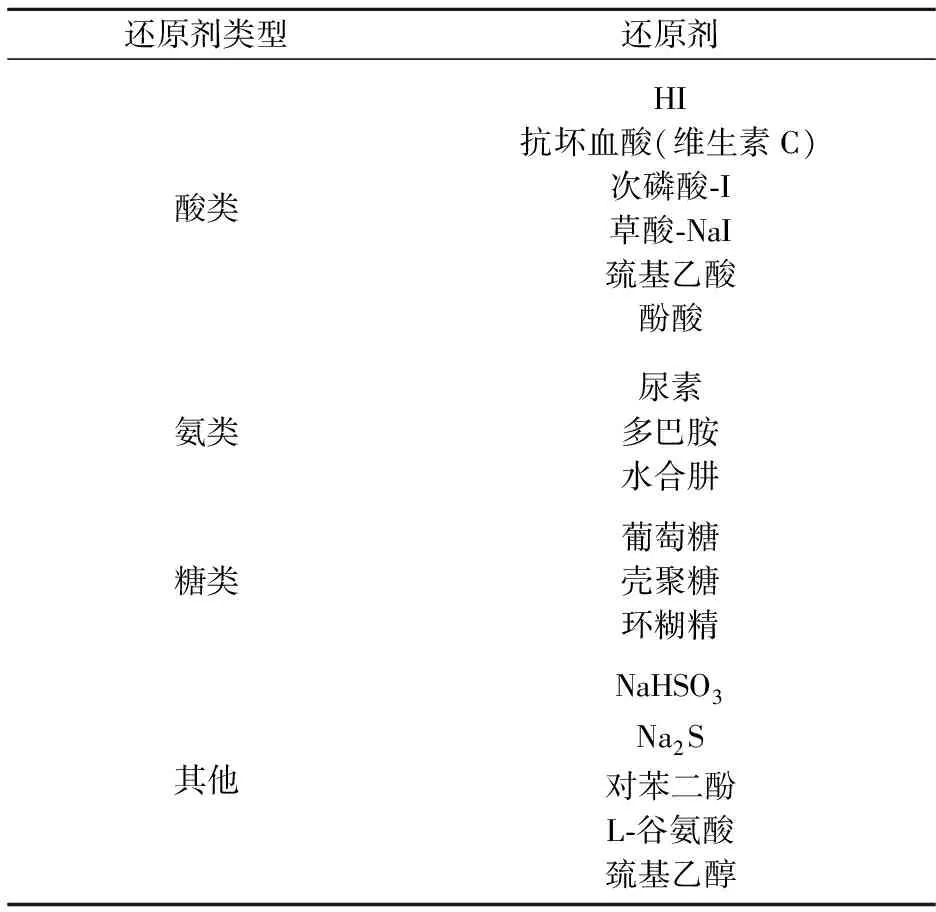

化学还原诱导自组装法的实质也是通过使用不同还原剂,控制反应条件,打破石墨烯片层间静电排斥作用与范德华力之间的平衡,2D片层间的范德华力和π-π堆积作用促使自组装得到多孔体形石墨烯材料.化学还原诱导自组装法一般反应温度均在100 ℃以下,常用的还原剂包括酸、氨、糖类等,详见表1所示.

表1 用于化学还原诱导自组装法制备多孔体形石墨烯材料的还原剂

迟彩霞等[13]以抗坏血酸为还原剂通过还原诱导自组装法制备出石墨烯气凝胶,将这一材料用于对甲苯的吸附,表现出良好的吸附性能和循环使用性能.不同化学还原剂对多孔体形石墨烯材料的形态和性能有很大的影响.

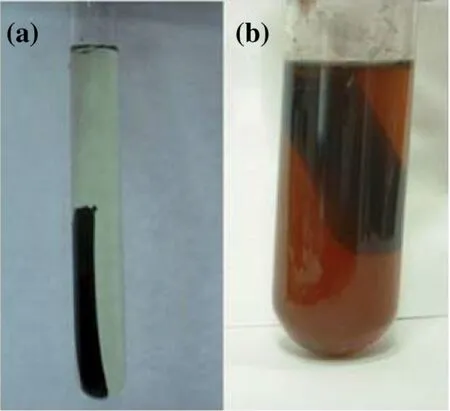

Chen等[14]探究了几种常用还原剂(NaHSO3、HI、Na2S、维生素C及对苯二酚)对多孔体形石墨烯材料的形态和性能的影响.研究人员发现,还原剂的不同对水凝胶的成形时间有很大的影响,使用Na2S和维生素C作为还原剂时,只需10 min就可形成水凝胶,NaHSO3则需要30 min,说明不同还原剂对GO的还原能力差异较大,图3展示了不同还原剂制备的水凝胶照片.几种水凝胶均表现出了机械强度高、密度低、热稳定性好、电导率高等优异的性能,表明这一材料在超级电容器方面具有较好的应用前景.除了这些较强的化学还原剂外,一些天然的酚酸也可作为环境友好型还原剂实现诱导自组装[15].

(a)Na2S (b)维生素C

(c)HI (d)对苯二酚图3 使用不同还原剂形成的水凝胶照片[14]

由于单独一种还原剂的还原性过强或者过弱,会造成还原过程太剧烈,不利于自组装;或还原程度太小,从而影响3D构架的形成,因此,出现了不少关于复合还原体系的报道.Chen等[16]提出用草酸和碘化钠复合体系通过化学还原诱导自组装法制备多孔体形石墨烯材料,成功实现了超低浓度多孔体形石墨烯材料的制备,甚至在GO水溶液浓度低至0.1 mg/mL时也可以制得3D构架.Pham等[17]将H3PO2和I2的混合液作为复合还原体系制得多孔体形石墨烯材料,C/O高达14.7且导电性高达500 s·m-1.

1.1.3 交联剂诱导自组装法

相较于水热还原诱导自组装法和化学还原诱导自组装法,交联剂诱导自组装法借助交联剂不仅可以促进GO的凝胶化,而且引入不同的小分子或大分子聚合物链段可以赋予多孔体形石墨烯材料特殊的性能,同时实现对二维石墨烯的三维化和功能化.为了满足更多不同领域的需求,多种多样的交联剂被选作多孔体形石墨烯材料的诱导剂.目前为止,多价态的金属离子[18]、聚合物、生物分子和一些有机小分子交联剂已经成功用于辅助GO凝胶化.

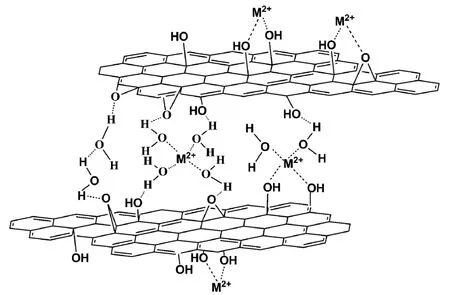

2010年,Jiang等[19]首次报道以二价金属离子(Ca2+、Ni2+和Co2+)作为交联剂成功辅助GO凝胶化组装得到多孔体形石墨烯材料,且所有的二价离子交联剂均保持其氧化态.研究者推断出其自组装机制如下:还原氧化石墨烯片层间通过化学键和氢键作用进行自组装,通过水热反应,水分子、二价金属离子及还原氧化石墨烯片层上的含氧基团之间相互桥接和相互支撑,促使还原氧化石墨烯凝胶化得到3D构架.图4为以M2+(Ca2+、Ni2+和Co2+)作为交联剂诱导GO凝胶化的机理图.但由于气凝胶在冷冻干燥后质脆易碎,很难保持完整的3D结构,研究者选择聚乙烯醇(PVA)作为增强材料以保证气凝胶的完整性.

图4 以M2+(Ca2+、Ni2+和Co2+)作为交联剂诱导GO凝胶化机理图[20]

然而,有研究者发现,Ni2+作为交联剂可以明显增加3D构架的交联,制备的多孔体形石墨烯材料力学性能显著提高,在承受等体积重量的块状物质负荷下压缩3 000次仍不发生任何形变[20].相比二价金属离子和三价金属离子(如Mg2+、Ca2+、Cu2+、Pb2+、Cr3+和Fe3+等),Li+、K+和Ag+等一价金属离子不能作为单层GO纳米片层的交联剂[21].这是因为高价的过渡金属离子通常比碱金属离子和碱土金属离子具有更高的配位常数[22].

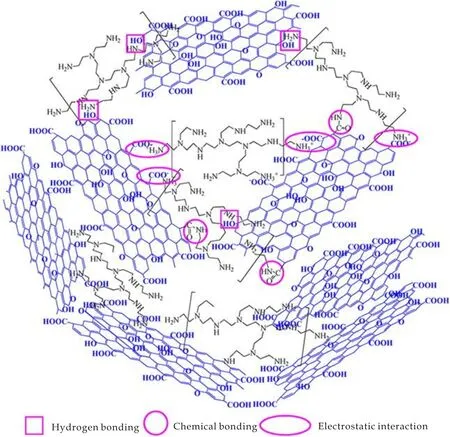

一些聚合物和单体也可作为交联剂促使石墨烯片层进行自组装.如聚乙烯醇(PVA)、聚乙烯亚胺(PEI)、聚偏氟乙烯(PVDF)、聚乙烯基吡咯烷酮(PVP)、聚环氧乙烷(PEO)和聚二甲基二烯丙基氯化铵(PDDA)等聚合物作为交联剂制备具有卓越性能的稳定多孔体形石墨烯材料已被报道[23-25].交联机理可总结为:聚合物上的功能基团(-NH2、-OH等)与GO片层上的含氧官能团之间的静电相互作用和氢键作用将GO片层编织成3D网状结构的凝胶.Sui等[23]以PEI作为交联剂成功制备高比表面积(476 m2·g-1)石墨烯水凝胶,并通过FTIR和XPS证实了交联机理是PEI大量端氨基与GO的-OH发生氢键结合,与-COOH产生静电结合或共价键结合生成酰胺键,多种交联作用使得石墨烯片层相互连接得到三维网状多孔石墨烯材料,图5展示了聚乙烯亚胺交联GO的机理.

生物小分子也被成功应用于GO的自组装,这一重大突破在生物化学领域引起了一阵热潮.目前,核苷[26]、DNA[27]、肽[28]、血红蛋白[29]、盐酸二甲双胍[30]和纤维素[31]等生物小分子已经被成功应用于2D石墨烯的自组装.Xu等[28]首次报道了将DNA作为生物分子交联剂用于石墨烯材料的自组装.值得一提的是,GO/DNA复合水凝胶材料水含量高达99%,这一材料不仅展现出优异的机械性能,而且还具有自愈能力.

图5 聚乙烯亚胺(PEI)交联GO机理图[23]

也有将有机小分子作为交联剂制备多孔体形石墨烯材料的一些研究报道,包括乙二胺[32]、邻苯二胺[33]、两亲小分子[34]和二茂铁[35]等.黄剑坤等[32]以乙二胺为交联剂通过交联剂诱导自组装法制备出以石墨烯为主体的多孔网状气凝胶,这一材料对柴油表现出较好的吸附效果,且吸附过程遵循准二级动力学模型.

同样,小分子与氧化石墨烯也可通过物理作用(如氢键、π-π相互作用、静电相互作用、配位作用和范德华力等)或化学作用形成3D凝胶物质.二元胺作为交联剂其主要的交联机制被认为是静电相互作用和二元胺与GO片层的含氧官能团的化学作用.二茂铁作为一种新型的有机小分子交联剂,可以促使GO在室温下产生凝胶化,在此体系中,二茂铁的环戊二烯双环与GO片层通过π-π相互作用发挥功能.

1.2 模板导向法

1.2.1 CVD模板导向法

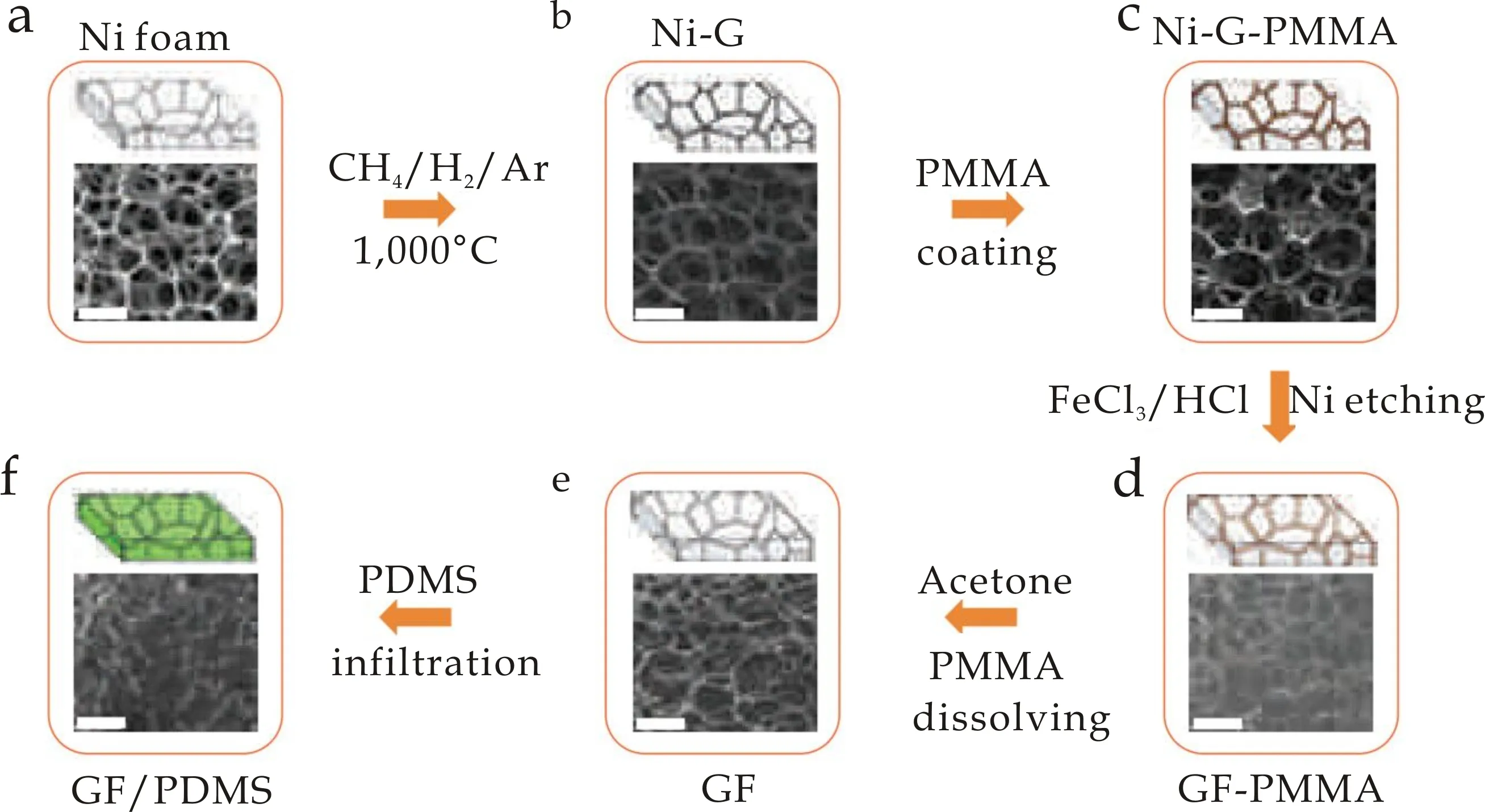

化学气相沉积法(CVD)是目前应用较为广泛的方法,通过这一方法制备的多孔体形石墨烯材料具有良好的结构完整性和优异的物理机械性.Chen等[36]首次提出“Ni泡沫模板支撑-刻蚀法”制备多孔体形石墨烯材料,其操作流程图如图6所示.简言之,以Ni泡沫作为石墨烯生长的3D多孔支架,在1 000 ℃条件下引入碳源CH4,石墨烯薄膜起皱沉积在Ni模板上,最后通过无机酸将模板刻蚀掉从而得到互连的多孔体形石墨烯材料.除此以外,Cu泡沫也可作为模板通过CVD模板导向法制备石墨烯泡沫[37].

通过这一方法制备的多孔体形石墨烯材料具有高导电性、优异的机械性能、高比表面积、形状可控性、独特的多孔结构及巨大的比表面积,在吸附领域及光电子器件领域中表现出巨大的潜力.

图6 以Ni泡沫作为模板通过气相沉积发制备石墨烯泡沫[36]

1.2.2 冰模板导向法

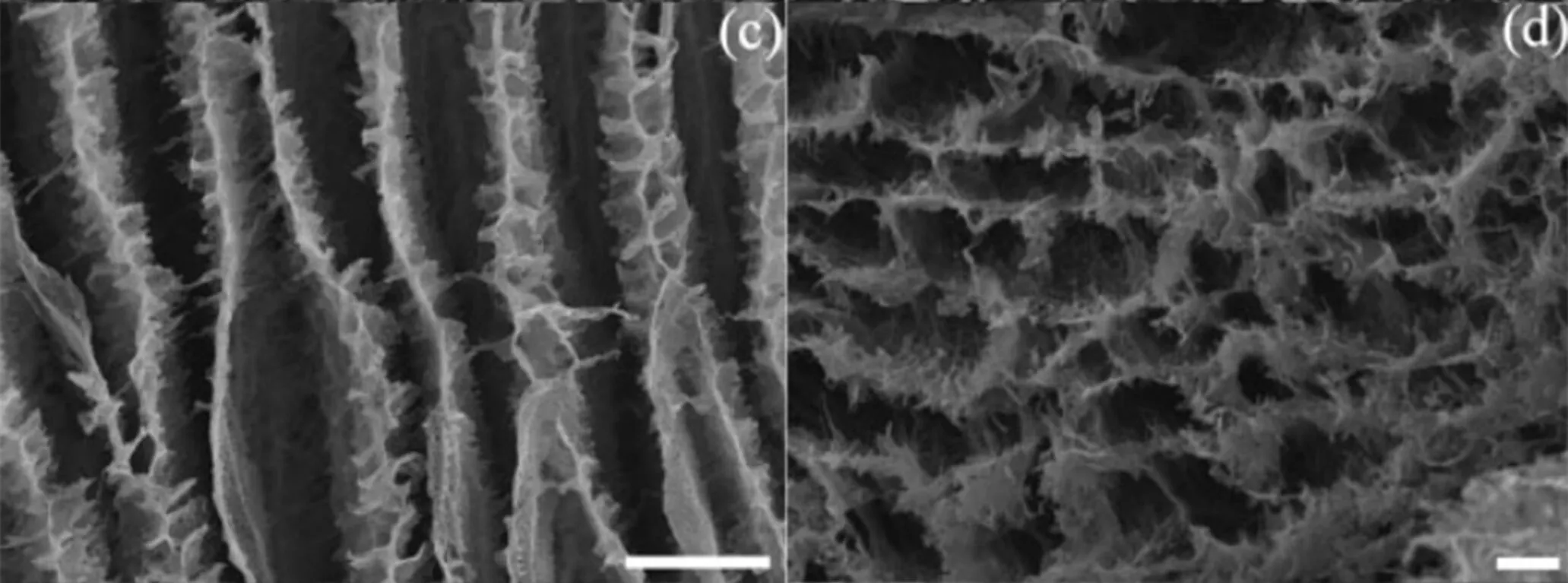

冰模板导向法,也称冰分凝诱导自组装法,这是一种普遍的塑造多孔材料的湿法成型技术.Vickery等[38]在早期就通过这种方法,将聚苯乙烯磺酸盐稳定的石墨烯薄片(PSS-G)和聚乙烯醇-氧化石墨烯(PVA-GO)的均质水溶液,在一定的浸率下浸入液氮中,之后将冻结的框架冷冻干燥,使冰晶升华得到三维多孔的石墨烯材料.其横截面的扫描电镜图表明该材料的框架壁呈高度编织状态,且根据不同位置的凝固速率和相关的温度梯度而呈现出不同的图案,如图7所示.

(a)、(b)PSS-G-PVA冷冻干燥后3D块状物的纵截面SEM图像,箭头方向指示冷冻方向 (c)、(d)PPSS-G-PVA横截面的SEM图像[38]图7 产品的SEM图

此外,这种3D多孔石墨烯材料也可通过对GO、全氟磺酸和氯铂酸的均质混合水溶液在浸入液氮冷冻后再经冷冻干燥而获得.

冰模板导向法主要用于制备多孔的石墨烯气凝胶材料,其最大的优势是可以通过不同的冷冻干燥方式(包括单向冻结法和非定向冻结法等)和GO的浓度实现对3D石墨烯气凝胶的孔径调控,极大地拓宽了3D石墨烯气凝胶的应用领域.

1.2.3 有机聚合物微球模板导向法

利用微球作为模板,能够得到具有连续贯穿和均匀孔道结构的石墨稀气凝胶,可根据不同微球制备不同尺寸的气凝胶,且赋予多孔体形石墨烯材料于不同优异的特性,如高导电率等.但需要在3D结构成型后刻蚀掉模板,因此,工序较为复杂.

有机聚合物微球如聚甲基丙烯酸甲酯(PMMA)和聚苯乙烯(PS)也可作为制备多孔体形石墨烯材料的模板.有机聚合物作为模板刻蚀后可以产生大量的孔,从而有效提高了多孔体形石墨烯材料的比表面积.Choi等[39]以PS微球作为模板制得多孔体形石墨烯材料,通过除去模板后获得了具有密集均匀大孔的石墨烯气凝胶.

相比已制备好的聚合物微球,原位聚合法产生的聚合物微球也可作为模板制备石墨烯气凝胶.Fan等[40]利用GO和聚乙烯吡咯烷酮作为稳定剂对苯乙烯进行聚合制备得到GO包覆的PS微球,通过肼还原GO得到石墨烯包覆的PS微球,最后,通过对形成的复合材料进行热处理去除模板后制得多孔体形石墨烯材料,其孔径约为3μm,BET比表面积分布在118~201 m2·g-1之间.

2 多孔体形石墨烯材料在水处理方面的应用

多孔体形石墨烯材料拥有巨大的比表面积、高孔隙率、较好的热稳定性以及化学稳定性等优异的性能,因此一经问世,便被广泛应用于水处理领域.目前,多孔体形石墨烯材料在水处理方面的应用主要集中在对重金属离子、染料以及有机污染物的去除[41].

2.1 对重金属离子的吸附

铅、汞、砷、镉、镍和铬等重金属离子是目前水体中一类主要的污染物,它们对人类和动物具有毒害作用,会导致如头痛、致畸、贫血、神经紊乱、甚至是死亡等一系列健康问题.各种工业活动产生的废水排放,加剧了重金属污染问题.多孔体形石墨烯材料由于比表面积巨大且含有大量的含氧官能团,对其进行修饰后可提供更多吸附位点,因而极大地提高了吸附容量.相关研究也表明,多孔体形石墨烯材料主要是通过静电吸附作用对金属离子进行吸附.

Han等[42]通过用氨水浸渍石墨烯水凝胶制备出高机械强度(2.1 KPa)、密度和体积可调控的气凝胶,氨水的浓度对调节气凝胶的体积和密度起着至关重要的作用,浓度升高会导致体积减小但孔壁厚度增加,极大地增加了材料的比表面积(350 m2·g-1)和孔隙率.这种材料对Pb2+的吸附容量约为80 mg·g-1,单位体积的吸附量高达5 000 g·m2.

Gao等[43]以多巴胺作为改性剂和还原剂,通过原位聚合法制备出聚多巴胺功能化石墨烯水凝胶,它对Pb2+和Cd2+表现出较强的吸附能力,吸附容量高达336.3 mg·g-1和145.5 mg·g-1,并且用HCl解吸后可循环利用,循环10次后仍具有80%的吸附容量.

2.2 对染料的吸附

染料是工业废水中又一主要的污染物.多孔体形石墨烯材料对染料的吸附机理主要包括:π-π相互作用和静电相互作用.

杨晓霞[44]制备了一种PVA/GO复合水凝胶,并研究了其对亚甲基蓝的吸附性能,吸附容量高达476 mg/g,石墨烯水凝胶材料不仅极大地提高了吸附性能,而且有效避免了2D石墨烯材料直接应用于水处理中产生的二次污染等问题.

Sui等[23]报道了一种3D的GO/PEI多孔材料可作为酸性染料(苋菜红)吸附剂,其吸附染料高达800 mg·g-1,超高的吸附容量归功于如下几点原因:(1)适中的孔径(约11.1 nm),在保证了较大比表面积的条件下,它能允许染料在多孔体形材料内部充分快速地扩散;(2)PEI可在多孔体形石墨烯材料上引入氨基,因此,质子化的氨基和染料分子上的磺酸基之间的静电相互作用有效提高了吸附容量;(3)巨大的比表面积和GO丰富的共轭域则大大提高了染料分子与GO片层的接触几率.

Wang等[45]将带正电的聚二烯丙基二甲基氯化铵(PDDA)与GO结合制得的复合凝胶用于对阴离子染料丽春红S(PS)和锥虫蓝(TB)的吸附.实验结果表明,由于较强的π-π堆积作用和阴/阳离子静电相互作用,多孔体形石墨烯材料对PS和TB均有较好的吸附性能,其吸附过程符合准一级动力学模型.

2.3 对有机污染物的吸附

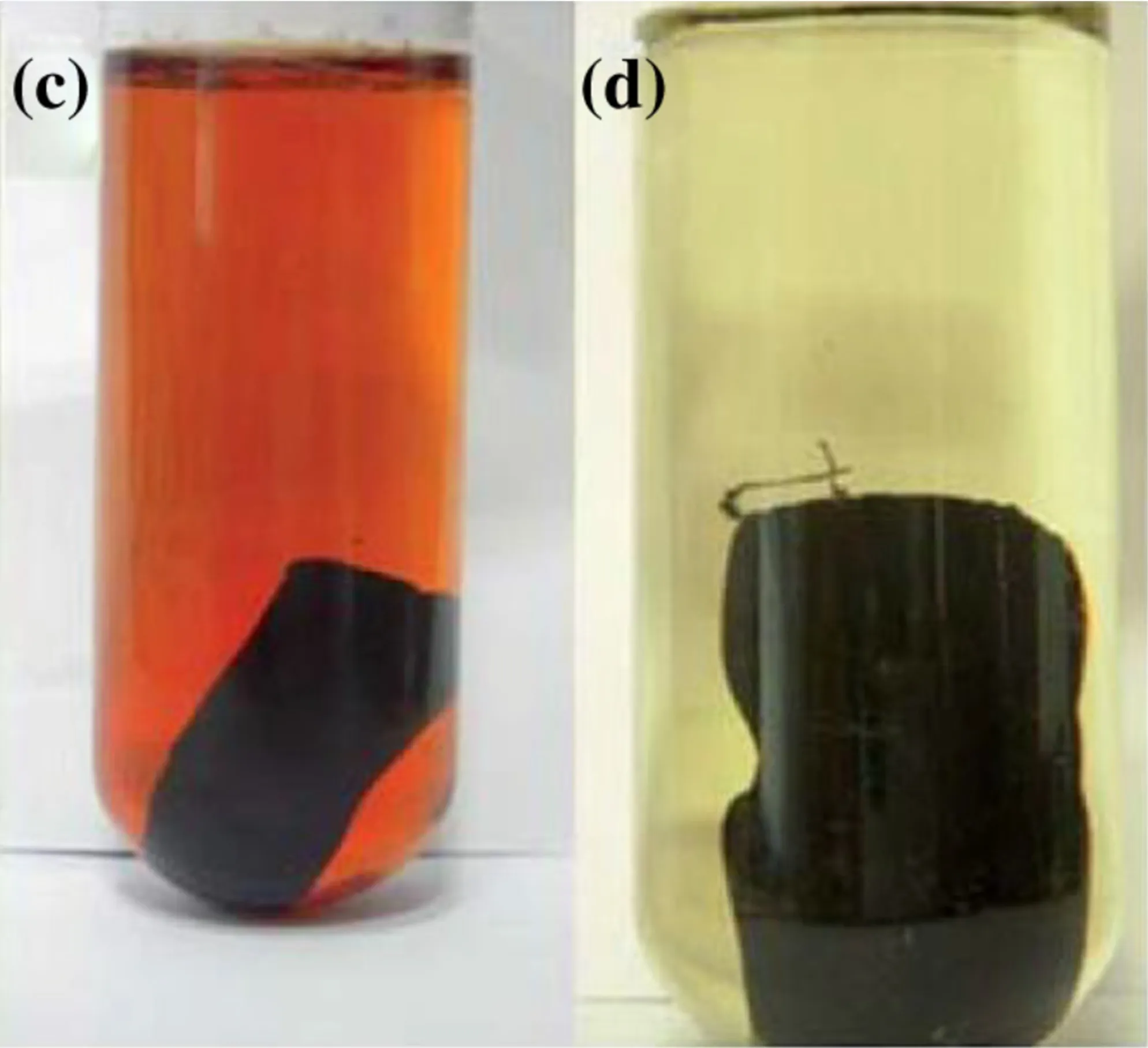

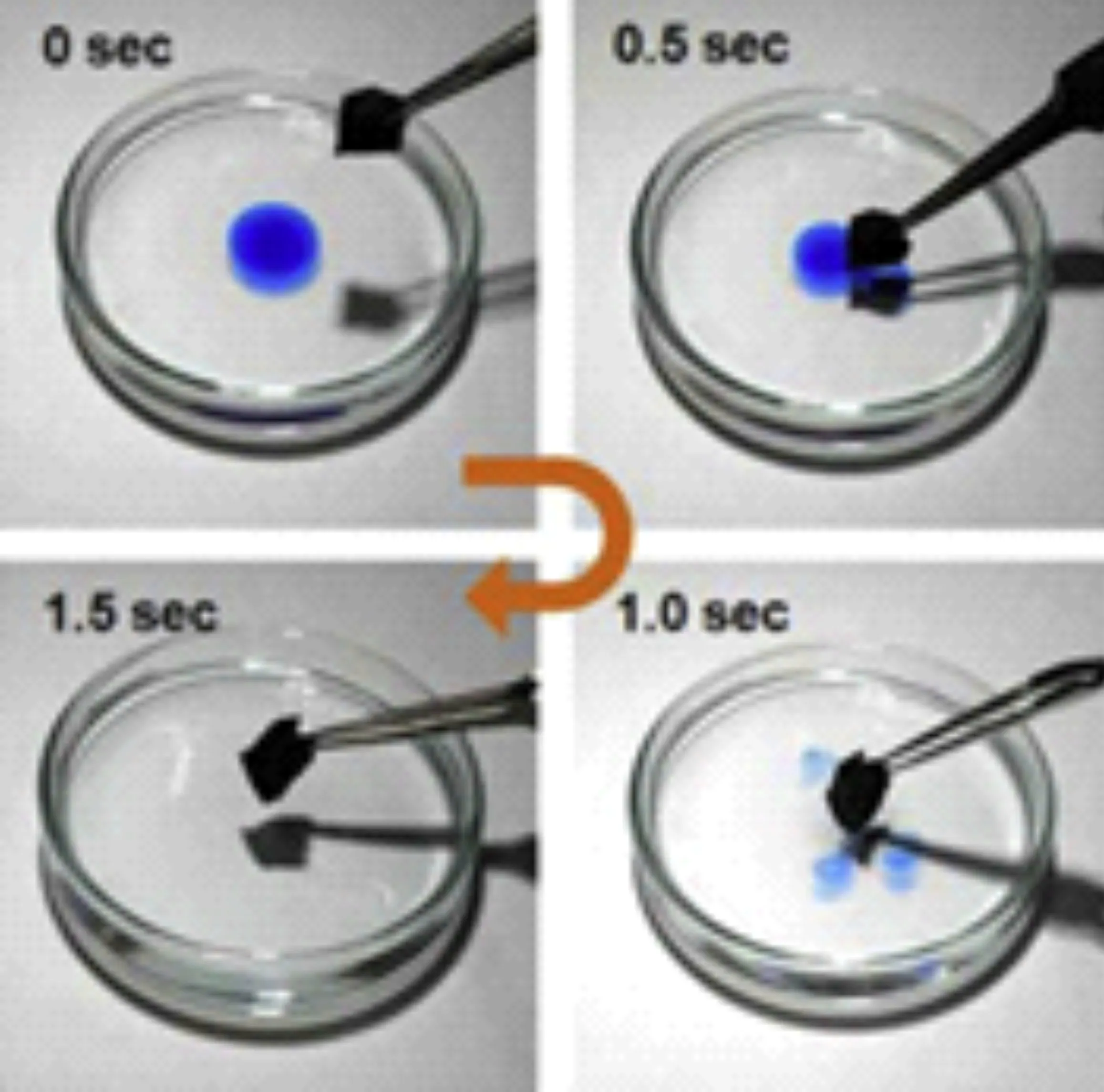

多孔体形石墨烯材料大都具有较强的疏水性,因此对油和有机溶剂具有较强的吸附能力,在工业废水及油田开采中的油水分离方面有可观的应用前景[46].Hong等[47]制备了一种兼具高孔隙率和疏水性的功能化石墨烯气凝胶,它显示出较低密度(14.4 kg·cm-3)和稳定的机械性能,可承受自身重量2 600倍的负荷.最重要的是,这种材料对原油和有机溶剂具有极高的吸附能力,并且通过燃烧去除吸附质后可再生应用.这一优异的性能归因于高比表面积和高孔隙率以及疏水性与原油有机溶剂的协同作用.图8展示了石墨烯气凝胶材料对原油极强的吸附性能.

图8 气凝胶对原油的吸附实验照片(原油用蓝色染料染色)[47]

Li等[48]使用三异氰酸酯作为增强材料制备出具有较高机械强度的石墨烯气凝胶,其密度极小,仅为0.08 g·cm3,但对原油的吸附容量达169 mg·g-1,它优异的吸附性能源于石墨烯与有机分子的π-π作用和特殊的多孔结构.Sun等[49]通过将GO和CNT的混合溶液冷冻干燥后再用肼蒸汽还原成功制备出超轻石墨烯海绵,这种海绵对各种有机溶剂的吸附容量高达215~743 mg·g-1.Zhao等[50]报道了一种利用水热法制备拥有超低密度(2.1 mg·cm3)的氮掺杂多孔体形石墨烯材料,这种材料能吸附其自身质量200~600倍的原油和有机溶剂.

3 结论

近年来,多孔体形石墨烯材料激发了科研工作者极大的兴趣,目前的研究热衷于探索这类材料在不同领域的实际应用.本文主要综述了多孔体形石墨烯材料的制备方法及其在水处理领域的研究概况.虽然多孔体形石墨烯材料的制备和应用研究已取得了重大的进展,但仍存在一些亟待解决的问题,主要包括以下几点:

(1)多孔体形石墨烯材料之所以在水处理领域具有较大的潜力,这主要取决于其巨大的比表面积和多孔结构.但现阶段尚未实现精确调控多孔体形石墨烯材料的孔径及孔隙率,因此仍需要付诸更多的努力,采取更高效的方法制备具有结构可控的新型多孔体形石墨烯材料;

(2)由于工业废水成分较为复杂,可能同时包含重金属离子、有机溶剂、染料分子以及其他无机污染物等,因此开发具有高效选择性的多孔体形石墨烯材料是目前研究的一个巨大挑战;

(3)多孔体形石墨烯材料作为新型吸附材料在水处理方面的应用中,吸附机理仍主要以传统的吸附模型如准一级和准二级吸附动力学模型来进行分析,缺乏深入的理论解析,加强吸附机理的研究将有利于更好地设计材料结构,从而进一步提高吸附性能;

(4)在实际应用中,与现有商业化的活性炭和一些聚合物吸附剂相比,多孔体形石墨烯材料的生产成本较高,而且大规模生产技术还不够成熟.最大的挑战是如何以较低的成本制备出优异吸附性能的多孔体形石墨烯材料.因此,多孔体形石墨烯材料的商业化道路任重而道远.