一种基于天然固体酸高效分离铝塑复合物的方法研究

钱立伟,肖 峰,张素风,孙洁轩,侯 晨,张 楠

(陕西科技大学 陕西省造纸技术及特种纸品开发重点实验室 教育部轻化工助剂化学与技术重点实验室 轻化工程国家级实验教学示范中心,陕西 西安 710021)

0 引言

铝塑复合物是一种由聚乙烯塑料和铝箔通过挤出复合工艺黏合在一起的功能性材料[1,2].因其具有防水、阻光、无毒、成本低廉、轻盈方便等特点,被广泛应用于饮料、食品、化学品及日用品的包装[3].我国每年的铝塑需求量都在大幅度递增,但是由于分离技术和设备的限制,回收率不到总产量的20%[4,5],大量的废弃铝塑被填埋或焚烧,不利于环境保护以及资源的循环利用.近年来,随着我国可持续发展战略的提出,铝塑复合物绿色、高效的分离回收成为了重要的研究课题[6].

铝塑复合物的分离回收主要面临着铝箔和塑料的结合强度高,作用力复杂等难题,现今可行的方法主要分为物理法和化学法[7].西班牙和巴西研究者采用等离子技术[8];Lopes C等[9]采用高压静电分离技术的物理方法,利用铝箔和塑料的熔点差异,将铝塑完全分离.但这些方法所使用的设备造价昂贵,成本太高,在我国难以实施.

而化学法成本相对低廉且分离效果显著,近些年来一直是学者们的研究热点.顾帼华等[10]采用酸浸法,使用盐酸把铝完全溶解,从而回收塑料.但铝全部溶解在分离液中,无法回收,且含铝废液的后续处理难度较大.在此基础上,张翼飞等[11]通过研究发现采用甲酸的水溶液,可溶解铝塑结合层的氧化铝,从而使复合包装中的铝塑各层面分离,有效减少分离剂对铝的腐蚀,铝损失率仅有4.73%,达到铝箔和塑料分别回收的目的.但是甲酸挥发性强,易对操作人员的健康及环境造成危害,且分离反应后的甲酸废液很难再次回收利用.因此,寻找一种价格低廉且挥发性低的绿色分离剂尤为重要.

天然固体酸如草酸、苹果酸、酒石酸广泛存在于多种植物中,几乎没有毒性,便于储运,溶于水后不挥发,并且分离废液可以经酸性调节后再次使用.本文在多种湿法分离方法的研究基础上,分别采用草酸、苹果酸和酒石酸作为分离剂溶剂,研究了浓度、温度以及液固比对铝塑分离效果的影响,并进一步探讨了草酸的回用性.

1 实验部分

1.1 实验材料

铝塑复合物是利乐包经水力疏解除去纸浆后的层状复合材料(北京市鑫宏鹏纸业有限公司);草酸(分析纯,广州光华科技股份有限公司);DL-苹果酸(分析纯,天津市博凯化工有限公司);酒石酸(分析纯,天津市天力化学试剂有限公司).

1.2 实验方法

将铝塑复合物裁剪成1 cm×1 cm的试样,备用.配置一定浓度的草酸、苹果酸和酒石酸的水溶液,同时称取一定质量的铝塑复合物样品,将其按照一定的液固比置于上述水溶液中.在SHA-C型国华水浴恒温振荡器内恒温处理一段时间直至铝箔和塑料完全分离,用去离子水对样品多次洗涤后,分拣过滤,将样品放入HW-350 ASB型恒温干燥箱内,温度设置为40 ℃,恒温干燥12 h后称重.

1.3 铝损失率的计算

铝损失率的计算如公式(1)所示.

(1)

式(1)中:L—铝塑分离损失率 (%);A1—分离前铝塑复合物的总质量 (g);A2—分离后铝箔、塑料总质量 (g).

1.4 单因素实验

在研究固体酸的浓度对铝塑分离效果的影响时,固定液固比为350 L/kg,在90 ℃下,分别使用草酸、苹果酸以及酒石酸水溶液分离铝塑复合物.

在研究反应温度对铝塑分离效果的影响时,固定液固比为350 L/kg,分别使用6 mol/L的草酸、苹果酸以及4 mol/L酒石酸水溶液分离铝塑复合物.

在研究固体酸的液固比对铝塑分离效果的影响时,在90 ℃下,分别使用6 mol/L的草酸、苹果酸以及4 mol/L的酒石酸水溶液分离铝塑复合物.

1.5 回用实验

选择草酸作为分离剂来研究固体酸的回用性能,固定液固比为350 L/kg,在90 ℃下,使用6 mol/L的草酸水溶液分离铝塑复合物,测得初始草酸溶液的pH值为1.33.分离反应结束后,收集分离废液并蒸干溶剂,将获得的固体酸重新配置成6 mol/L的水溶液,通过盐酸调节其pH至与原溶液相同,重复上述实验.

2 结果与讨论

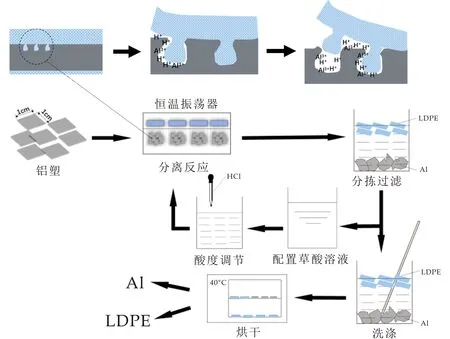

2.1 反应流程

固体酸分离铝塑复合物及回用实验流程如图1所示.在分离反应中,固体酸解离出的H+从铝塑的边缘渗透到铝箔与塑料的紧密黏合处,将塑料表面的铝溶解在分离液中,使塑料从铝塑的紧密黏合口中脱出.随后H+继续向铝塑中心渗透,不断腐蚀紧密黏合处的铝,直到铝箔与塑料完全分离.

图1 固体酸分离铝塑及回用试验流程图

2.2 单因素实验

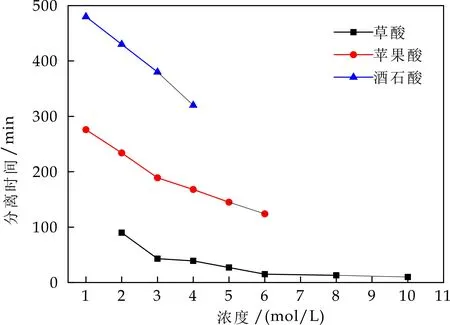

2.2.1 固体酸的浓度对铝塑分离效果的影响

铝塑分离时间和铝损失率随分离剂浓度的变化如图2、图3所示.由图2可知,分离时间与分离剂浓度呈负相关.当分离剂浓度升高时,铝塑分离时间缩短.当浓度增加到4 mol/ L时,酒石酸溶液达到饱和,此时其分离时间为320 min.当浓度为6 mol/L时,苹果酸溶液达到饱和,其分离时间为124 min.当浓度继续增加时,草酸分离时间缩短至13 min.这是因为当固体酸浓度升高时,其解离出的H+数量增加,加快了反应速率,分离时间变短.在浓度相同时,草酸的分离时间小于苹果酸和酒石酸,这是由于草酸的电离平衡常数大于其他两种酸(Ka1草酸=5.9×10-2,Ka1苹果酸=1.4×10-3,Ka1酒石酸=1.04×10-3),在分离反应中解离出了更多的H+,加快了反应速率.

图2 浓度对分离时间的影响

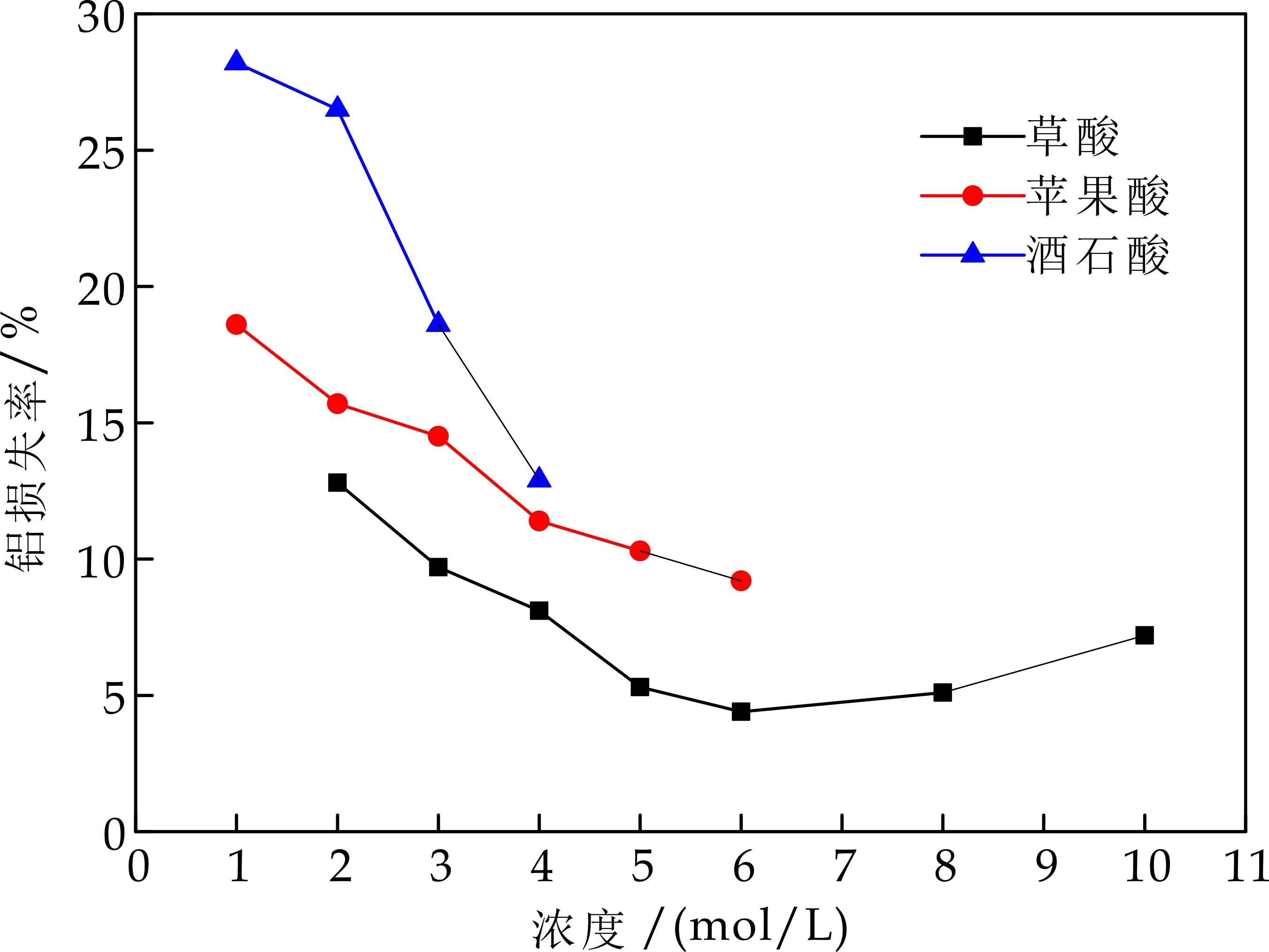

由图3可知,铝损失率与分离时间变化趋势相同,与分离剂浓度呈负相关.在4 mol/L时,酒石酸的铝损失率达到最低值,为12.9%,在6 mol/L时,苹果酸和草酸的铝损失率达到最低值,分别为9.4%和4.4%.这是因为随着分离剂浓度的升高,铝塑分离时间缩短,溶液中的H+与分离出的铝接触时间变短,对铝的腐蚀减少,铝损失率变低.当浓度继续升高时,草酸的铝损失率增加,这是因为草酸浓度过高,导致溶液中H+数量过多,对铝造成了较大的腐蚀.当浓度相同时,草酸的铝损失率小于苹果酸和酒石酸,这是因为草酸分离时间较短,溶液中H+与分离的铝接触时间较短,溶解的铝较少,铝损失率较低.

图3 浓度对铝损失率的影响

综合图2、图3可知,酒石酸分离铝塑的最佳浓度为4 mol/L,草酸与苹果酸为6 mol/L.

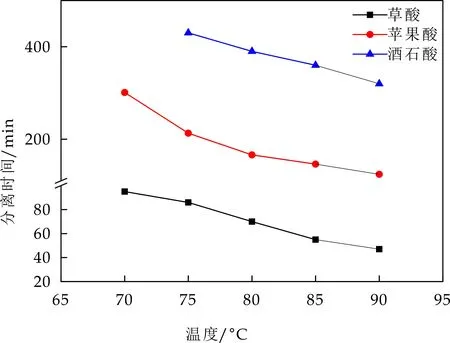

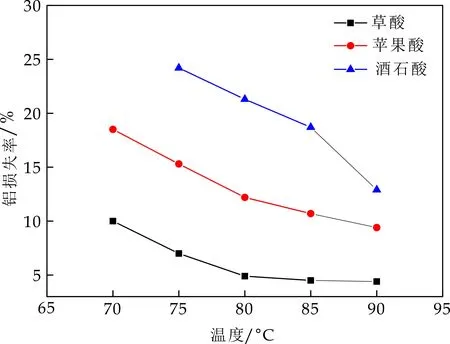

2.2.2 反应温度对铝塑分离效果的影响

铝塑分离时间和铝损失率随温度的变化如图4、图5所示.由图4可知,三种固体酸分离时间随温度的变化趋势相同,呈负相关.当反应温度升高时,铝塑完全分离所需的时间不断缩短,并在90 ℃时,达到最低值.这是由于随着反应温度的升高,体系活化分子数增加,反应速率加快,反应时间缩短.在90 ℃时,酒石酸、苹果酸和草酸的分离时间分别为320 min、124 min和15 min.

图4 温度对分离时间的影响

由图5可知,铝损失率和分离时间的变化趋势相同,与反应温度呈负相关.在90 ℃时,三种固体酸的铝损失率均达到最低值,草酸仅为4.4%,酒石酸和苹果酸分别为9.4%和12.9%.这是因为随着反应时间的缩短,溶液中的H+与分离了的铝接触时间变短,溶解的铝量减少,铝损失率下降.

图5 温度对铝损失率的影响

综合图4、图5可知,三种固体酸分离铝塑的最佳温度均为90 ℃.

2.2.3 固体酸的液固比对铝塑分离效果的影响

铝塑分离时间和铝损失率随液固比的变化如图6、图7所示.由图6可知,三种固体酸的分离时间与液固比呈负相关.当液固比从250 L/kg上升到350 L/kg时,铝塑完全分离所需时间逐渐缩短,并在350 L/kg时降至较低水平,此时草酸、苹果酸和酒石酸的分离时间分别为15 min、124 min和 340 min.这是因为随着液固比的增加,分离相同铝塑所用的分离剂增加,溶液中H+比例增大,相同时间内与界面铝接触的H+增多,加快了界面铝的腐蚀,缩短了反应时间.当液固比继续上升时,分离时间变化不大,这是因为单位界面铝上的H+已接近饱和,这时继续增加溶液浓度并不会对分离反应产生较大影响.

图6 液固比对分离时间的影响

由图7可知,铝损失率随着液固比的增加逐渐缩短,并在350 L/kg时达到较低水平,此时酒石酸的铝损失率为12.9%,苹果酸为9.4%,草酸为4.4%.这是由于随着液固比的增加,铝塑分离时间缩短,溶液中的H+与金属铝的接触减少,铝塑损失降低.

综合图6、图7可知,液固比大于350 L/kg对铝塑分离有利.在实际生产应用中,为了降低处理铝塑废弃物的成本,应尽量降低反应体系的液固比.因此固体酸水溶液分离铝塑的最佳液固比为350 L/kg.

图7 液固比对铝损失率的影响

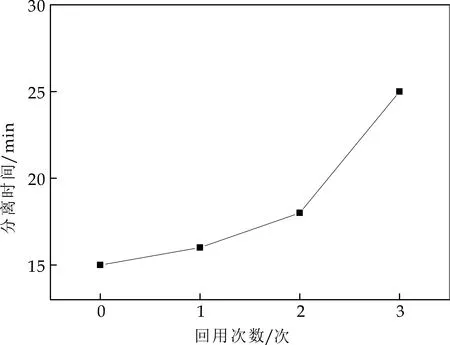

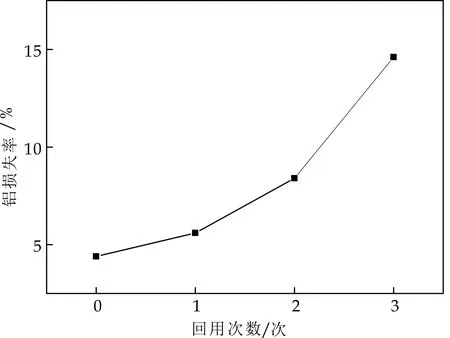

2.3 草酸回用实验

通过比较三种固体酸在其最佳工艺条件下的分离效果,发现在90 ℃下,液固比为350 L/kg,6 mol/L的草酸的分离效果最好,因此选择草酸作为分离剂研究固体酸的回用性能.由于在分离过程中草酸解离的H+与界面铝反应生成H2[12],导致由回收的固体酸配置的溶液中H+数量少于原草酸溶液,因此需要加入强酸来恢复溶液的pH值.由于Cl-的存在会促进H+对界面铝的点蚀[13],加快铝塑的分离,因此选择盐酸调节溶液pH值.

铝塑复合物完全分离所需时间和铝箔损失率随草酸回用次数的变化如图8、图9所示.由图8、图9可知,随着草酸回用次数的增加,铝塑分离时间逐渐变长.回用1次的时候,铝塑分离所需时间为17 min,铝箔损失率为5.6%,当回用3次时,铝塑分离时间增长至25 min,铝箔损失率增长至14.6%.

图8 回用次数对分离时间的影响

综合图8、图9可知,草酸具有良好的回用性,当草酸回用3次后,对铝塑复合物仍有分离效果.

图9 回用次数对铝损失率的影响

3 结论

采用绿色、环保的天然固体酸水溶液分离铝塑复合物.三种固体酸均可达到完全分离铝塑的效果.

酒石酸在90 ℃下,液固比为350 L/kg,浓度为4 mol/L时分离效果最好,此时其分离铝塑需320 min,铝损失率为12.9%;苹果酸在90 ℃下,液固比为350 L/kg,浓度为6 mol/L时分离效果最好,此时其分离铝塑需124 min,铝损失率为9.4%;草酸在90 ℃下,液固比为350 L/kg,浓度为6 mol/L时分离效果最好,此时其分离铝塑需15 min,铝损失率为4.4%.

采用草酸作为分离剂,在其最适条件下进行回用实验,证明了草酸溶液在回用3次后,仍对铝塑复合物较好的分离效果,在工厂生产中,这样可以大大节约成本,保护环境.