陶瓷金属复合材料在磨煤机中的应用

李宗耀,温新林,刘 伟

(1.河北国华定州发电有限责任公司,河北 定州 073000;2.华北电力大学,河北 保定 071003)

0 概 述

磨煤机是将煤、石灰石等矿石类物料或其他可磨性物料破碎成一定细度粉状物料的设备。磨煤机利用碾磨部件的自身重力和相互运动,对可磨性物料的表面进行冲压和研磨,克服物料分子间的结合力,不断地将可磨性物料粉碎,直至生产出合格的物料粉。按照磨煤机转动部件的转速进行分类,可分为低速磨煤机、中速磨煤机和高速磨煤机。该类设备已被广泛地应用于电力、选矿、水泥、耐火材料、玻璃陶瓷、制糖、化工等工业制粉系统。

耐磨件是指由耐磨材料制造的设备零配件[1]。在我国大型燃煤电厂的制粉系统中,常采用中速磨煤机,常见的有HP磨煤机、MPS磨煤机、ZGM型磨煤机。每台中速磨煤机配置3个磨辊和1套与磨辊配套的磨盘[2],磨辊辊套和磨盘衬板是最主要的耐磨件,它们的耐磨性能及运行状态,直接影响制粉系统运行的经济性。在燃煤电厂中,因磨煤机耐磨件失效而产生的费用,至少占磨煤机检修维护成本的85%。

1 磨煤机耐磨件的应用现状

近几年,国外在大型磨辊制造技术方面的发展较快。国外制造的磨辊,常采用高铬抗磨白口铸铁材质,也有采用表面堆焊技术或复合材料制备技术进行制造。德国某些公司研发了高铬抗磨合金铸铁材料(含Cr 15%~25%),并结合先进的热处理工艺,使磨辊的硬度达HRC62~64。在粉磨熟料时,磨辊的使用寿命,可达10 000 h,但磨矿渣时的使用寿命,仅为6 000 h。日本某公司也成功开发了具有特殊耐磨性能的高铬合金钢焊材,并采用了特殊堆焊技术(KSW-PROCESS),可适用高铬铸铁、镍硬系列耐磨铸件耐磨层的焊接及再生补焊。耐磨层硬度达到HRC62之上,使用寿命是原高铬、镍硬材质寿命的1.2~1.5倍。

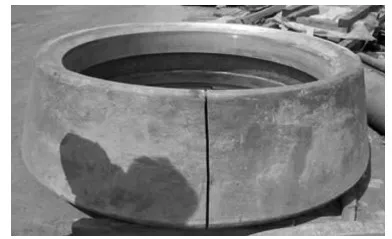

在我国,对磨煤机磨辊辊套及磨盘衬板耐磨材料的研发与应用,也得到了长足的发展,其材质主要有高锰钢、高铬抗磨合金和堆焊耐磨合金。高锰钢材质的磨辊辊套及磨盘衬板具有较高的韧性,在运行过程中不易断裂,表现出良好的安全性,但因加工硬化的能力不足,所以,耐磨件的整体硬度较低,使用寿命短。高铬铸铁材料具有较高的硬度和耐磨性,目前已成为国内制作磨煤机耐磨件的主流材料。但高铬铸铁材质耐磨件的制造工艺相对复杂,其成分、熔炼、浇铸温度以及热处理工艺要求都非常高,若制造工艺中存在问题,耐磨件将产生裂纹、应力集中等缺陷。在制作大型磨辊辊套(单重大于4 t)及磨盘衬板时,在生产和使用过程中常常发生辊套及衬板断裂的问题。磨棍的断裂状况,如图1所示。

图1 磨辊的断裂状况

堆焊是恢复磨煤机耐磨件尺寸和性能、延长使用寿命的修复措施。当磨煤机磨辊辊套和磨盘衬板磨损至一定程度后,磨煤机的振动加剧,出力下降,通常可在磨辊和磨盘的工作面上堆焊耐磨合金材料,使磨辊和磨盘恢复至初始尺寸,从而达到延长使用寿命的目的。但由于堆焊焊芯材料和堆焊技术等工艺稳定性问题,堆焊后的耐磨件常会出现气孔、裂纹、夹渣、硬度不足等缺陷,且在堆焊过程中,磨煤机耐磨件的基体和堆焊层将产生残余应力,并在磨煤机运行过程中不断释放,造成磨煤机耐磨件堆焊层的剥落或耐磨件的断裂。堆焊层已剥落的磨辊,如图2所示。

图2 磨辊堆焊层被剥落

2 陶瓷金属复合耐磨件的研究及现状

因燃煤煤质的变化、煤中杂质的增多及运行工况的改变,煤质的冲刷磨损指数逐渐增大,大幅缩短了耐磨件使用寿命。随着磨煤机耐磨件更换次数的增多,也增加了检修时间,提高了检修和维护的成本,所以,研发新型耐磨材料、提高磨煤机耐磨件的耐磨性和安全性,已成为亟待解决的问题。

陶瓷金属复合材料在此背景下应运而生,于上世纪六十年代末开始发展[3]。陶瓷金属复合材料是将陶瓷和金属通过化学或物理的方法,在宏观上组成具有新型特殊性能的1种复合材料。陶瓷金属复合材料的性能介于陶瓷和金属之间,保留了陶瓷的高硬度、耐高温,热化学稳定等优良性能,同时又具备金属材料的韧性和塑性[4-7]。因此,对陶瓷材料进行复合增韧,并提高复合材料的实用性,已成为研究和开发的方向。

目前,制造磨煤机耐磨件时使用的陶瓷金属复合材料增强体大多是陶瓷颗粒增强,颗粒增强硬质相中的陶瓷材料,主要是碳化钨、氮化钛、硼化钒、硅化钼等金属陶瓷,或者是Al2O3、ZrO2或ZTA(氧化锆增韧氧化铝 )等非金属高硬韧特殊陶瓷。作为基体的金属材料,主要有高铬铸铁、高锰钢、耐热钢、合金钢、碳钢、球墨铸铁等[8]。

磨煤机陶瓷金属复合耐磨件的制造,主要有3种形式,即为在工作面表层堆焊陶瓷金属复合材料的耐磨件、采用陶瓷金属复合材料整体铸造而成的耐磨件、以及内置陶瓷增强颗粒预制体并与金属基体铸渗形成的耐磨件。工作面表层为陶瓷金属复合材料的耐磨件,是采用堆焊钎焊、烧结、激光熔覆、喷涂等工艺,将复合材料覆盖在磨辊辊套和磨盘衬板的工作面,形成一定厚度的耐磨层,从而提高磨煤机磨辊和磨盘衬板的耐磨性能。整体铸造而成的耐磨件,是通过元素之间或元素与化合物之间的化学反应,在金属基体内原位生成一种或多种高硬度、高弹性模量的陶瓷颗粒增强相,从而获得耐磨件的抗磨性能。内置陶瓷增强颗粒预制体并与金属基体铸渗形成的耐磨件,是将通孔率高、强度高、与金属基体有良好的润湿性的陶瓷增强预制体放在铸型的特定部位,利用铸渗法将高温金属液填充颗粒孔隙,该工艺可同时完成耐磨件的铸造和表面处理,在耐磨件的工作面形成具有特殊组织和性能的铸渗层,从而提高耐磨件的耐磨性能。

2.1 国内对耐磨件材料的研究成果

目前,国内已有采用陶瓷金属复合材料制造磨煤机耐磨件的实例及有关研究成果。在华北电力大学、国家电力工业耐磨材料实验研究中心、西安交通大学、中南大学、广州有色金属研究院、南通高欣耐磨科技股份有限公司、重庆罗曼耐磨新材料股份有限公司、安徽同创电力科技有限公司等单位,已在磨煤机耐磨件的制备方面形成了一系列的研究成果。

西安交通大学[9]采用的是负压铸渗法,制备出了陶瓷颗粒增强复合耐磨件。利用真空负压铸渗工艺制造的耐磨件,如图3所示。制造时,将陶瓷颗粒与金属粉混合均匀进行真空烧结,形成陶瓷金属预制体,然后在预制体中放入铸型型腔,再浇入金属液,使预制体内的金属粉熔化成液体,并形成铸渗通路,在原位形成颗粒增强复合材料。耐磨件的表层由母体金属与复合材料共同组成,既保证了耐磨件的耐磨损性能,又具有较高的抗冲击性能。

图3 真空负压铸渗工艺的原理图

中南大学采用铸渗法成功制备出ZTA增强合金钢基耐磨复合材料[10],其砂型重力铸造的原理,如图4所示。铸造时,将陶瓷颗粒与自制粘结剂混合,并填充到具有一定型腔的模具中,经等静压、低温烧结、破碎、再高温烧结,加压凝固后,获得多孔连通的蜂巢状陶瓷预制体。再将预制体固定在铸型中,然后浇注合金钢溶液,获得局部复合的耐磨复合材料。在三体磨料磨损条件下,耐磨性是Cr25材料的2.41倍。

图4 砂型重力铸造的原理图

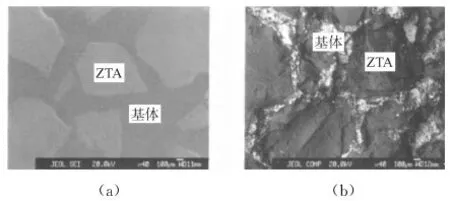

广州有色金属研究院[11]是将自制粘结剂与ZTA陶瓷颗粒混合,然后制作成蜂窝状陶瓷预制体,再将预制体固定于铸型内表面,浇注温度为1 500~1 560℃,将金属液铸渗入预制体,从而获得陶瓷颗粒均匀分布于铸件表层的合金钢基复合材料。陶瓷颗粒在复合材料中所占体积分数,为42%~56%,在三体磨料磨损条件下,ZTA/合金钢复合材料的抗三体磨料磨损性能,是合金钢基体的4.37倍,该材料的晶体组织,如图5所示。

(a) (b)

图5 ZTA/合金钢复合材料的晶体组织

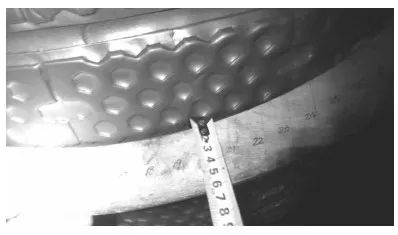

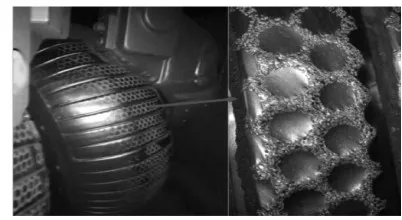

南通高欣耐磨科技股份有限公司[12]通过将ZTA陶瓷预制体固定在磨辊辊套或磨盘衬板砂型的表面,在型腔内浇铸高铬合金溶液,成功研制出中速磨煤机陶瓷金属复合磨辊及磨盘。该种陶瓷金属复合磨辊和磨盘的寿命超过20 000 h,比高铬合金或堆焊的磨辊和磨盘的使用寿命延长2倍以上,该陶瓷金属复合磨辊经6个月的实际运行,磨辊辊套表面的磨损,仅为3 mm。陶瓷耐磨层的设计厚度,为35 mm。被磨损的磨辊实物,如图6所示。

图6 磨辊磨损实物图

重庆罗曼耐磨新材料股份有限公司[13]采用的方法,是将镀镍陶瓷预制件固定在铸型中,负压浇铸高铬合金溶液,铸成陶瓷金属复合磨辊及磨盘衬板, 使用寿命是高铬合金材质磨辊和磨盘的2~3倍。铸成的磨辊实物,如图7所示。

图7 铸成的磨辊实物

2.2 国外对金属陶瓷复合耐磨件的研究

在国外,研究磨煤机陶瓷金属复合耐磨件的公司,主要有印度AIA工程有限公司与比利时Magotteaux国际股份有限公司。这两家公司研制的陶瓷金属复合耐磨件,在水泥行业的立式辊磨机上有着很广泛的应用。随着磨煤机陶瓷金属复合耐磨件的制造工艺不断优化和新型材料的研发,这些公司还申请了多项陶瓷金属复合耐磨件的发明专利,并逐渐应用于燃煤电厂的中速磨煤机上。

印度AIA工程有限公司[14-15]发明了1种高耐磨铁基陶瓷材料,已采用这种材料生产了高耐磨的磨辊辊套和磨盘衬板,使用期限能达到堆焊修复耐磨件使用寿命的2倍。将这种材料的陶瓷块镶嵌在磨辊套中,可形成复合结构。陶瓷块镶嵌在磨辊套的复合结构中,共有三层材质,分别为耐磨陶瓷块、高铬铸铁和球墨铸铁。这些复合耐磨件经过复杂的热处理工艺后,可达到足够高的硬度,并具有较好的抗磨损性能,同时,还保持着足够的韧性。陶瓷块镶嵌式磨辊套是以珠光体基球墨铸铁作为金属基体,具有良好的力学性能,材料硬度为HRC30,延展率为7%,能有效吸收运行过程中的冲击能量,极大地提高了辊套的抗裂能力。耐磨陶瓷块的硬度较高,达到HRC66,工作面呈蜂窝状。这种特殊设计的陶瓷块镶嵌式磨辊套,增加了对粉磨物料的咬合力,工作面的磨损较为均匀,磨煤机的出力更均衡,提高了碾磨效率。

比利时Magotteaux国际股份公司[16-17]在陶瓷金属复合技术的研究成果,主要是包括了Xwin®技术、Duocast®技术和Duocast Xwin®技术等。Xwin®技术是将陶瓷颗粒与高铬铸铁一次性浇注而成,材料的结合紧密,兼具陶瓷和高铬合金的特性,该技术能将陶瓷层深入至表面层的3/4处,保留1/4层厚的高铬合金,既有高铬合金材料良好的力学性能,不剥落、不断裂,又有陶瓷材料超高的耐磨性,硬度可达HV2100,寿命是普通高铬合金材料的3~6倍。因陶瓷和高铬合金不同的耐磨性能,在耐磨件表面形成了蜂窝状结构,增加了磨辊及衬板表面的摩擦力,扩大了有效的研磨面积,减少了物料在磨辊与衬板之间的相对滑动,提高了研磨效率。Duocast®技术主要被用于辊套的制造,是采用了燕尾式结构,将极硬的铸铁嵌入件固定在塑性铸铁基体中,通过这种机械连接的方式,形成了复合材料,该材料的硬度为HB200~300,最小延伸率为4%,可以工作在应力较高的工况条件下。这种辊套具有很强的抗开裂性,在磨煤机辊套磨损接近70%的状态下,辊套仍不会开裂。最常用的嵌入件材料是白口铸铁,硬度为HRC62~66。使用小型嵌入件就能够达到大型单金属辊套无法获得的高硬度。Duocast Xwin®技术是结合了Xwin®技术和Duocast®技术的特点。Duocast Xwin®材料是采用3种不同材料的复合物。陶瓷颗粒层、嵌入件采用高铬合金,将铸铁作为基体材料,其本质是将陶瓷颗粒层引入高铬合金嵌入件中,综合了Duocast®材料的抗开裂性和Xwin®材料的耐磨性。

3 结 语

近年来,有关陶瓷金属复合耐磨材料的研究和开发正在迅速发展。在燃煤电厂的磨煤机中,越来越多地采用了陶瓷金属复合技术。随着复合材料技术的发展,也对磨煤机耐磨件的使用寿命和工作效率提出了更高的要求。针对大型燃煤电厂磨煤机陶瓷金属复合耐磨件的应用现状,建议注意几个方面因素的影响。

(1)优化磨煤机耐磨件的结构,使陶瓷金属复合耐磨件具备可修复性,进一步提高陶瓷金属复合耐磨件的使用寿命。

(2)进一步研制大型磨煤机耐磨件材料,优化和集成耐磨件的结构,使磨煤机耐磨件的硬度与韧性达到最佳的匹配,降低磨煤机耐磨件的生产成本,提高磨煤机的碾磨效率和运行的可靠性。

(3)结合磨煤机陶瓷金属复合耐磨件在大型燃煤电厂应用的情况,尽快制定和出台陶瓷金属复合耐磨件的技术标准,使陶瓷金属复合耐磨件生产及使用更加规范。