热电厂排污及疏放水系统的节能改造

杜立刚

(东方电气集团东方汽轮机有限公司,四川 德阳 618000)

0 概 述

某自备热电厂始建于1953年,经过不断的增容改造,现已是10台机组的自备电站,额定压力为3.82 MPa。在10台机组中,有5台机组投产于1955年,2台机组投产于1977年,3台机组投产于1989年。自备电站除了发电外,还承担了厂区附近1000多万平米的冬季采暖供热和部分热水入户的任务,但配套的机组设备较为落后和老旧,设备的性能下降,存在大量跑、冒、滴、漏等诸多问题,运行中常出现非计划停机,许多该回收的汽、水未被有效利用。同时,因设备投运的年代久远,自动化控制的水平较低。现根据机组自动化运行的要求,对机组定期及连续排污、汽机疏放水系统进行了测评,并提出了现代化的升级改造方案。

1 改造前的机组排污系统

在10台机组的排污及疏放水系统中,配备了5台连排扩容器、2台定排扩容器、2台疏水箱和1台汽水膨胀器。

在连排扩容器系统中,2台机组共用了1台扩容器,采用手动控制底部排水阀门的开度,因机组负荷的变化,容器内经常存不住水而起不到阻汽作用,不仅使连排闪蒸汽无法回收,还造成除氧器内的蒸汽倒流,并与连排汽水一同排入定排扩容器,造成大量放水闪蒸汽和除氧蒸汽的热量损失。

改造前疏水箱及膨胀器的布置,如图1所示。在2台方形疏水箱的顶部设有1台膨胀器,机组主蒸汽管道疏水、汽机侧疏水进入膨胀器扩容闪蒸,二次蒸汽经排汽管道排放到大气中,凝结水通流入下部的1号、2号疏水箱,在膨胀器上部接入常温化学软化水通过罐体内部喷淋管洒水降温,但冷却效果不好,已废弃不用。同时,除氧器的溢流水及锅炉停炉时放水也流入疏水箱,疏水箱旁配有2台疏水水泵,可将疏水箱内的水送回除氧器再利用。

图1 改造前疏水箱及膨胀器的布置

疏水箱配备的疏水泵为常年运行,无自动控制系统,当疏水量较大时,疏水就从疏水箱溢流管被直接排入地沟。同时,因方形水箱的密封不严密,泄漏了大量的水蒸气,给环境造成了热污染。改造前机组的定排扩容器的布置,如图2所示。1号和2号定排扩容器设在锅炉与汽轮机厂房之间的零米层,并且与疏水箱并联,因此,所有的定期排污管放水、主蒸汽管道疏水和事故放水、过热器疏水、均接入定排扩容器,扩容闪蒸后二次蒸汽直接排入大气,排污水流入地下水箱。地下水箱配有2台水泵,将水送回热网。但水泵的运行环境较差,经常因故障而无法运行,造成地下水箱满溢后,疏水被排入污水井。

图2 改造前机组的定排扩容器

排污系统存在的主要问题,是定排扩容器内的闪蒸汽没有被回收,直接被排入大气,造成了热损失和热污染,而且污水的利用率非常低。

2 系统改造及方案

对机组排污及疏放水系统所有管线、阀门及老旧设备进行更换。在机组排污系统中,采用抗冲刷性的专用排污阀,更换了专用的汽轮机疏水阀门,从源头上缓解排污及汽轮机疏水阀门使用寿命较短的问题。

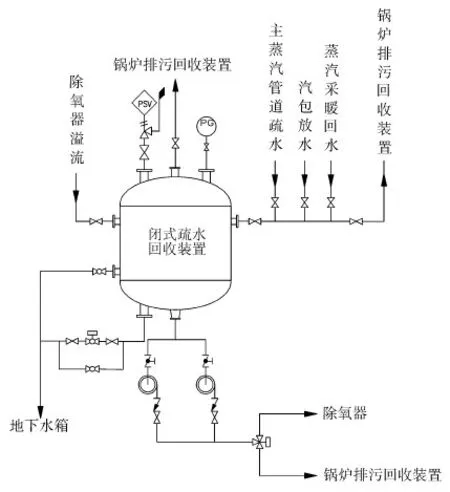

采用2套带排水自动控制的连排扩容器替换原连排扩容器,新的连排扩容器可自动反馈液位信号,从而控制电动调节阀的开度,实现了排水时的恒液位运行,确保罐体内始终维持一定的水位,确保连排水的闪蒸汽进入除氧器被回收利用。同时,在扩容器顶部排汽口加装单向阀,防止电动调节阀出现故障时除氧水箱蒸汽的回流。改造后的闭式疏水回收装置,如图3所示。

图3 改造后的闭式疏水回收装置

3 设备改造及安全措施

3.1 改造方案及运行控制

拆除原来的膨胀器和疏水箱,在原地安装1套新型闭式疏水回收装置替代,当各管路的汽、水进入该装置后,利用液位信号控制变频水泵的运行。自动控制系统可实现高水位双泵启动,若在超高水位时,可自动打开底部的电动排水阀,液位恢复正常后,将自动关闭排水阀,并恢复单泵运行。在水泵出口和电动三通阀之间,还安装了1套电导率在线监测系统,通过设定的电导率参数,控制电动三通阀的开启。当测得电导率高于设定值时,开启锅炉排污回收装置,当测得电导率低于设定值时,将汽水送往除氧器。位于装置顶部的排汽口与锅炉排污回收装置相连,避免了乏汽直接排向大气,减少了汽水损失。

3.2 设备性能及运行特点

闭式疏水回收装置的形状与传统的方形水箱不同,采用了上下封头的立式罐体形式,并按压力容器的要求进行设计和制造,在一定压力下,便于罐体内乏汽的回收。在罐体的下部安装了2台疏水泵(1用1备),一体化设计的罐体和水泵均置于整体为槽钢的底座上,并配备了自动控制系统,可按工艺要求自动运行。罐体内设除污装置,可滤除水中杂质,底部出水口设有防水泵汽蚀装置,确保罐内各部分的汽水混合比,可有效避免因水温过高而造成的水泵汽蚀[3]。在电控柜上,可根据运行情况,选择手动或自动运行,也可选择水泵为变频运行或工频运行。

3.3 安全措施

该设备按压力容器标准进行设计和制造,设计参数高于国家标准。运行时,在装置顶部的排气阀保持常开,确保设备不超压。同时,设有双泵启动和超水位的紧急排放,具有蜂鸣报警功能,确保罐体水位在正常范围之内。

3.4 定排扩容器系统的改造

改造后锅炉的排污回收装置,如图4所示。

图4 改造后锅炉排污回收装置

3.4.1 运行流程及控制

采用2套锅炉排污回收装置,替代了原有2台传统的定排扩容器。2套新增设备并联使用,可互为备用。在保留定排扩容器功能的前提下,增加了汽水混合和输送功能,通过自动控制系统,实现了智能化运行。该装置采用采暖热网水和常温工艺水作为冷却介质,与连排扩容器排水、疏水箱排汽、疏水箱不合格水、锅炉定期排污水、事故放水、汽机疏水、启炉前期排汽等混合冷凝成热水后,再由水泵送入采暖热网。

从图4可知,为适应部分汽水排放时存在间歇性和偶然性的特点,将冷却水分三路进入设备,以满足负荷变化和运行安全的需求,其中一路约为18℃的常温水,当在定期排污、主蒸汽管道疏水等汽量大时开启,通过温度信号控制电动阀门的开启和关闭。另两路采用约55℃的热网回水作为冷却介质,以满足运行时连续性排放汽水的需求,是蒸汽采暖系统或连排扩容器的来水。

3.4.2 结构特点

回收装置配备了2台疏水泵(1备1用)。每套装置均配备了自动控制系统,在罐内顶部设有三层低压雾化喷头,可在上部空间形成均匀致密的水雾层,并在中部形成环形的水幕层。当上升的蒸汽通过水幕层及上部水雾层时,蒸汽就被冷凝。机组定期排污及压力较高的汽水,通过汽水分布器减压后,再被均匀地散布在回收装置的吸收腔内。在底部出水口处,还设有防水泵汽蚀装置,当水温过高时,可有效避免水泵汽蚀现象的发生。

3.4.3 安全措施

锅炉排污回收装置承担了定期排污、事故放水、汽机疏水带来的压力冲击。因此,在设备设计制造时,采取了多种技术措施以确保装置的安全运行。运行时,在装置顶部的排汽口始终与大气相连,确保冷却水系统在出现故障时不超压。在自控系统中,设置了多个液位动作点。低负荷时,运行1台水泵即可,随着负荷增大或水位升高,系统将启动双泵运行,增加排水能力。同时,三路冷却水的进水电动阀,也会依次动作以控制进水量,到达设定的极限高液位时,底部的紧急排水阀将被打开,直接对外放水并蜂鸣报警,此时,该装置的工作状态与传统定排扩容器无异。当液位下降至正常水位时,系统将自动恢复正常运行。

4 节能效果和评估

5 结 语

改造方案完成后,经长时间的运行验证,此改造方案较适合北方地区承担城市供暖任务的热电机组,也适合大型工矿企业的自备电厂。但在该改造方案中,应将冷却水进口处的开关型电动球阀,改为电动调节阀,可依据水温变化调节进水量的大小。而且,改造所涉及的设备,均有单独的控制系统,没能与机组DCS连通,不利于集控,也没有安装完备的计量仪器,如流量计、温度计等,所以,对系统的节能节水效果,不能准确地进行定量分析。