裂解炉进料纯度影响因素分析

(天津大沽化工股份有限公司,天津300000)

1 前言

天津大沽化工股份有限公司8万tVCM/a装置由直接氯化单元(100S),乙烯氧氯化单元(300S)和二氯乙烷裂解单元(200S)三部分组成。该装置在建厂初期,其稳定运行的最好水平只能达到设计的80%左右,其中二氯乙烷裂解单元是该装置不能达能达效的关键所在。通过对裂解装置和其他装置的配套改造,使VCM的产能达到10万t/a。但是,二氯乙烷(EDC)气化器和裂解炉易于结焦、运行周期短的问题时有发生。尤其是裂解炉,设计运行周期是8~10个月,而过去运行周期仅为3~4个月,一年需清焦四次,每次清焦从停车到正常运行至少3~5d。频繁清焦直接影响装置产能,使产品的单位成本上升,并且增加了员工的劳动强度。通过分析结焦原因,比较实际生产情况和设计条件的差别,通过提高裂解炉进料EDC纯度的方法来减少结焦,延长裂解炉运行周期,效果十分理想,裂解炉运行周期达到了11个月。因此,继续稳定和提高裂解炉进料EDC的纯度,减少裂解炉和EDC气化器结焦,提高热利用效率,使其始终在良好的状态下运行具有重要意义。提高S112(直接氯化单元精馏后干纯EDC取样,下面同此)纯度会直接提高裂解炉EDC进料纯度,原设计时S112中EDC的纯度为99.222%,而在运行情况最好的年份平均纯度仅为98.7398%,与设计相比较仍有较大差距,而且纯度很不稳定。因此提高S112中EDC的纯度仍有较大空间。但提高纯度需要了解裂解炉进料纯度有哪些影响因素,分析这些影响因素才可以为提高纯度找到相应的办法。

2 S112纯度影响因素分析

生产中发现S112的纯度随乙烯负荷波动而波动,T102和T103精馏效果不佳以及轻重组分循环是最重要的纯度影响因素。我们就这三种因素作理论分析,并与实际生产情况作比较,以验证理论分析的正确性,尝试找到解决办法。

2.1 乙烯负荷对S112纯度的影响

2.1.1 原设计时乙烯负荷对纯度的影响。

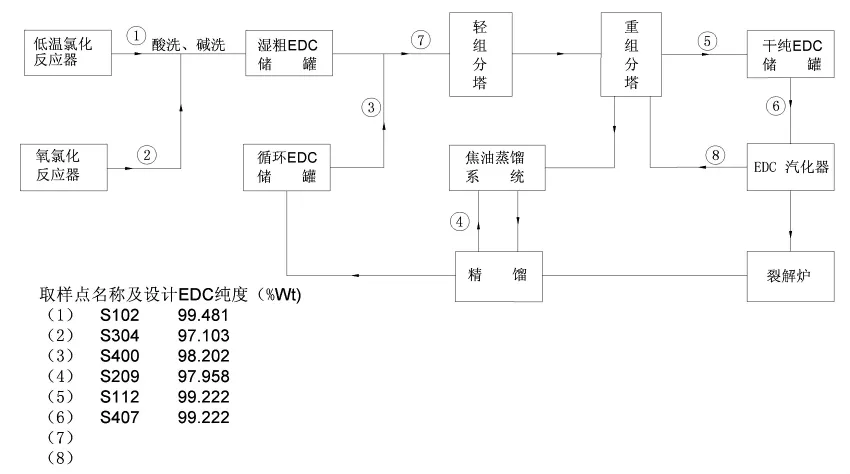

因我厂的生产流程在原设计基础上进行了一些改进,因此我们从原设计开始分析,研究此种影响是否为本身设计缺陷。原设计流程如图1。

图1 原设计流程图

显然影响⑦纯度的直接因素为①、②、③。只要其纯度和比例不发生变化,⑦的纯度就不变。只要⑦即T102进料纯度不变,T102和T103操作正常,⑤即S112的纯度就不会发生大的变化。我们可以计算出⑦的纯度。原设计流量:

因我厂的这套工艺为乙烯氧氯化法:

100单元:Cl2+C2H4=EDC

200单元:产品EDC和HCl处于平衡状态,在负荷变化时,①、②、③纯度基本不变,只要裂解度也不变,①:②2EDC=2VCM+2HCl

300单元:2HCl+C2H4+1/2 O2=EDC+H2O

反应中生成的中间产品EDC和HCl处于平衡状态,在负荷变化时,①、②、③纯度基本不变,只要裂解度也不变,①:②:③≈1:1:2的比例也就不变,⑦的纯度不变,在T102、T103正常操作下,S112的纯度就不会发生大的变化。换句话说,负荷变动时(在允许范围内),S112纯度不会随负荷变动而变动。据此分析,在原设计时,负荷对纯度没有太大影响。

2.1.2 实际生产情况下,取样点纯度以设计纯度计算,乙烯负荷对纯度的影响

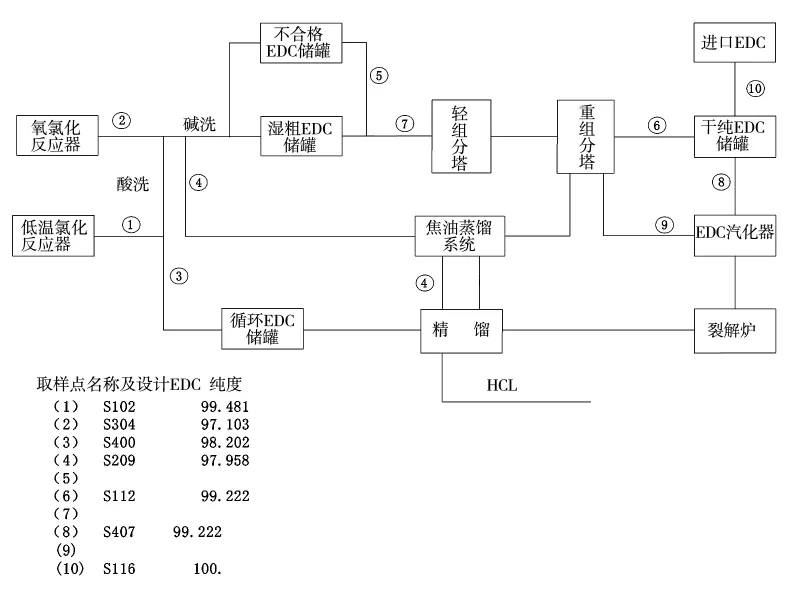

我厂对乙烯氧氯化法作了一些改革,实为乙烯氧氯化法与乙烯乙炔联合法的混合法,并且还有一些其他改进。流程如图2(仅EDC流向)。

我厂工艺最大的变化是打破了和EDC的平衡,在这种情况下,100单元、200单元和300单元的负荷就相对独立了,不存在严格比例关系。200单元可以始终在较高负荷下运行,可提高VCM的产量。此时⑦的纯度直接与①、②、③、④、⑤相关,S112纯度直接与⑦相关。

1)如果乙烯负荷为5t/h,裂解度55%,HCl和EDC平衡。一部分EDC去TK453,不足的EDC由进口EDC补充,纯度以设计纯度计算,流量以理论流量计算:

图2 改进后设计流程图

2)如果乙烯负荷为2t/h,100S和300S的乙烯负荷一致,200S负荷仍与乙烯负荷为5t/h时对应,不足的 EDC一部分由 TK453提供(3t/h),一部分由进口EDC提供(6.4t/h)。剩余HCl送往合成。这样比较符合生产中的实际情况。纯度仍以设计值计算,流量如下:

①4.12t/h

②4.12t/h

③14.46t/h

④3×1.1t/h

⑤3t/h(纯度98.22%,与乙烯负荷5t/h时的纯度一致)

①:②:④:⑤:③≈1:1:0.8:0.8:3.5 比例与高负荷时相比,③比重增加了。

⑦纯度只有轻微下降。说明在我厂的生产工艺下,如果①、②、③、④的纯度仍为设计纯度,S112也不会随负荷的变化而有大的变化。

2.1.3 生产实际情况下乙烯负荷的影响

以我厂典型纯度计算,其它情况与上面相同,乙烯负荷对纯度有较大影响。

a)乙烯负荷为 5t/h 时:(①:②:④:③≈1:1:0.4:1.6)

b)乙烯负荷为 2t/h时:(①:②:④:⑤:③≈1:1:0.8:0.8:3.5)

显然负荷对纯度产生了较大的影响,是③(纯度较低的循环EDC)在⑦中所占的比重变化引起的(从40%到50%)。纯度会随负荷的波动而波动,乙烯负荷高时纯度高,负荷低时纯度低。而且只要S112的纯度开始下降,③的纯度会跟着下降,⑦也会降,S112的纯度就继续下降,直到达到一个纯度较低的平衡点,反之也是如此。也就是说,负荷对S112纯度的影响被放大了。我们将运行最好的年份每天的生产数据绘成图,以时间为横坐标,以乙烯负荷和S112中各组分(共11种)的百分含量为纵坐标,来考察负荷对每一种组分的影响,并试着分析除负荷以外的其它的影响因素。考虑到200S负荷也有小幅的变化,与假设的情况不同。实际图表中用乙烯负荷与200S负荷(以标准立方米为单位)的比值代替了乙烯负荷,即相当于(①+②):③)来直接考察③的变化对纯度的影响,这样才更准确。结果发现EDC、苯和三氯乙烯受负荷影响较大。正好验证了乙烯负荷对S112纯度影响的理论分析。可以直观地看出,纯度随比值的波动而大幅波动。比值高时纯度高,比值低时纯度低,并且轻微滞后于比值的变化。纯度最低值出现在比值维持了一段时间的较低值时,而纯度最高值出现在比值维持了一段时间较高值时,高低相差1%以上,影响很大。在绝大部分时间里S112中的EDC纯度都低于设计值。比值对这两种组分的影响与对EDC的影响相反,而且滞后现象明显。显然比值对EDC纯度的影响只是对这两种组分影响的间接表现。这两种组分百分含量少时,EDC纯度自然就高,反之亦然。

2.2 轻、重组分循环会降低S112中EDC纯度

从上文可以看出,在乙烯负荷较低时⑦的纯度也有98.29%,仍然比设计值98.25%高。如果T102、T103操作正常,S112的纯度应与设计值相差不大才合理。在生产中我们发现轻、重组分循环对纯度的影响很大,T102塔除去的轻组分可能随排水返回系统,而T103除去的重组分也会从EDC回收系统中返回。为了说明这种循环对⑦影响,随机抽取取样点的纯度,以2t/h的乙烯负荷来计算⑦的纯度。此时流量和纯度如下。

纯度比设计值低了2.3个百分点,这主要是④含重组分太多、纯度太低造成的。在这种状况下S112不可能获得高纯度。轻组分循环的结果也是如此。在2003年4月份以前,轻、重组分循环较为严重,轻、重组分的百分含量很高,而且含量很不稳定。在作了大量工作控制循环之后,轻重组分百分含量大幅度下降,变化也较为连续。

2.3 T102、T103塔精馏效果不佳是影响S112纯度的重要因素

精馏效果不佳通常有三种原因:1)设计缺陷;2)操作不稳定;3)回流比小(回流比等于塔回流量与塔顶产品采出量的物质的量比)。生产实际中发现设计没有大的问题,操作不稳定也容易消除,只有回流比小的问题始终没有解决。T102、T103大部分时间在高于设计值的负荷下运行,而回流在绝大部分时间里却低于设计值。T103回流比平均值0.65,低于设计值10%,T102的回流平均值7.41m3/h,低于设计值50%。(因为T102塔顶采出量缺乏数据,所以无法计算出回流比,但采出量与设计值相差不大)。S112中有一些轻、重组分的含量比设计值高,T102、T103处理轻、重组分效果不佳是重要因素。

3 提高S112中EDC纯度的办法

提高纯度的目的是为了减少EDC气化器和裂解炉的结焦,所以不仅要设法除去含量较大的杂质,最重要的是要减少抑制裂解和促进结焦的杂质,这才是解决问题的关键。结合表1的数据可以有针对性地采取措施。

表1所示,共有6种组分百分含量远高于设计值。去除这些杂质的办法如下:

3.1 1,1二氯乙烷和三氯甲烷属于轻组分,前者抑制裂解,后者促进结焦。在2003年4月以后轻组分循环被发现并被抑制的情况下仍然偏高,说明T102除去这些轻组分的效果较差。因T102的回流量比设计值低50%,而塔顶产品出量变化不大。故提高回流比是很好的解决办法。但生产中发现增加T102的蒸汽量会造成塔的不稳定,因T102进料温度较低,在蒸汽不变的情况下提高T102的进料温度就相当于变相提高蒸汽量.这是提高回流比的一个好办法。

表1

3.2 1,1,2三氯乙烷、四氯乙烯是重组分。考虑到1.1.2三氯乙烷的百分含量波动较大,重组分循环应是主要因素。而1.1.2三氯乙烷会促进结焦,其百分含量又远高于允许值,所以必须严格控制。提高EDC回收系统的EDC回收效率,抑制重组分循环是解决问题的办法。具体方案:1)稳定操作EDC回收系统,减少不稳定状态对精馏效率的影响;2)提高EDC回收系统精馏塔的回流比以提高精馏效果。另外,因为EDC回收系统有超负荷的问题,保证此系统在正常负荷内运行对提高其效率也有积极意义。

3.3 三氯乙烯和氯丁二烯属于靠精馏极难除去的组分。前者是300单元的一种副产,受乙烯负荷影响较大,而乙烯负荷受乙烯原料的影响,不能总是保持高负荷,也不能通过调整200单元负荷以保证乙烯负荷与200单元负荷的比值总在合适的范围,因为这样会减少VCM的产量。所以只能用抑制生成的办法将其除去。三氯乙烯是含量最大的杂质,如果将其降至设计的百分含量,可提高S112中EDC含量近0.36个百分点,如果将其除尽,可提高近0.71个百分点。这样S112平均纯度可达到99.4%。氯丁二烯可控制加氯在R102中将其除去,已经通过给R102加混合器提高反应效果,成功地将其百分含量降至较低的水平。

4 结论

4.1 原设计时S112中EDC的纯度为99.222%(Wt),我厂运行最好的年份平均纯度为98.7398%(Wt),有提高S112纯度的空间。

4.2 乙烯负荷、轻重组分循环、T102、T103塔去除轻重组分的效果不佳是是影响S112中EDC纯度的三个最重要因素。

4.3 乙烯负荷对S112中EDC的纯度的影响表现为乙烯负荷高时纯度高,乙烯负荷低时纯度低,原因是低负荷时纯度较低的循环EDC在S112中所占的比重较大引起的。

4.4 乙烯负荷对S112中EDC的纯度的影响是通过对S112中苯和三氯乙烯的影响间接实现的。乙烯负荷对S112中其它组分没有大的影响。受原料乙烯限制不能通过调整乙烯负荷来提高112中EDC的纯度。

4.5 S112中共有6种组分的百分含量与设计值有较大差距。可以用提高T102回流比的办法尽可能多地除去1,1二氯乙烷和三氯甲烷。用提高EDC回收系统的回收效率,减少重组分循环的办法来减少1,1,2三氯乙烷和四氯乙烯。三氯乙烯用抑制生成的办法除去,氯丁二烯可控制加氯在R102中将其除尽。

4.6 S112的EDC纯度可以提高到设计值(99.222%)以上。