金属色复合型聚甲醛的制备研究

(天津渤化永利化工股份有限公司研究所,天津300452)

近几年,国内聚甲醛(POM)行业发展十分迅速。产能也随之逐渐增大,为了能使聚甲醛进入更高端的市场,国内POM企业纷纷开始从事研发其改性产品。汽车行业是改性POM最大的应用市场,由于POM具备良好的强度、耐磨性、自润滑性,因此,可替代一些金属零部件在汽车上广泛使用[1,2],同时,更有利于汽车行业向环保、轻量化的方向发展,然而,随着更多的客户对汽车外观的要求越来越高,缺少金属光泽的塑料显然不能满足人们对产品外观的需求,因此,金属色POM是近几年兴起的一种改性产品[3,4],由于金属色POM材料本身具有金属颜色,可以一次成型免去零部件的涂装工序,同时减少环境污染带来的负担而深受众多客户的喜欢,这种新型改性产品在未来制作汽车内把手、换挡器、家电把手、游戏机手柄等方面有取代ABS的趋势[5,6]。

本文以POM(90)为载体,纳米碳酸钙与聚氨酯复合体作为增强增韧填充物,珠光粉为染色剂,通过选用适当相容剂,利用双螺杆挤出机制备了金属色复合型POM,当配方为10%CaCO3+50%TPU+10%珠光粉、10%CaCO3+50%TPU+12%珠光粉时,其缺口冲击强度仍能达到180 J/M以上,并且其拉伸、弯曲等力学性能改变不大,满足当今市场上金属色复合型POM的性能要求。

1 实验部分

1.1 实验原料、仪器与设备

原料:POM,永利钢M90,永利化工;热塑性聚氯脂弹性体橡胶(TPU),250,德国拜耳;珠光粉,600目,深圳丽科;碳酸钙,纳米级,常州乐环。

仪器与设备:双螺杆挤出机,SHJ-20B,南京杰恩特机电有限公司;塑料注塑成型机,VC200/80,上海恩格尔机械有限公司;高速混料机,SHR-10A,张家港神马塑料机械厂;万能材料试验机,Zwick/Roell Z020,德国Zwick公司;悬臂梁冲击试验机,HIT系列,德国Zwick公司;熔融指数测定仪,Zwick4106,德国Zwick公司。

1.2 试验的基本过程

1.2.1 改性POM的制备

首先对碳酸钙进行表面处理,然后通过相容剂将其与POM、聚氨酯、珠光粉三种物料经过高速混料机进行共混20 min,温度范围控制在35℃~40℃,取出混合料后,将其混合物放入失重喂料器中,其双螺杆挤出机各段温度控制在170℃~180℃之间,螺杆转速根据挤出速度确定在150r/min,制备出的粒料装入托盘中并放入鼓风干燥箱内,温度控制在70℃~80℃之间,干燥1.5~2h,取出后通过筛选去除粉末及不规则粒子,凉置常温后装入自封袋保存备用。

1.2.2 改性POM的配方配比

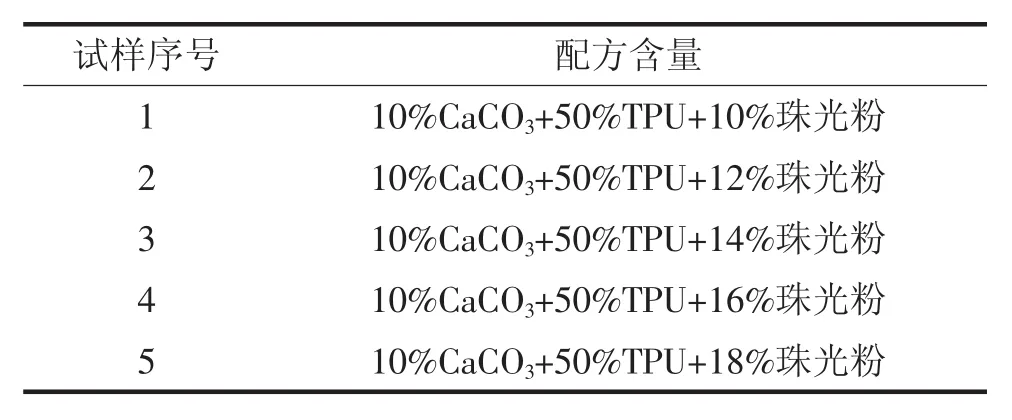

珠光粉的加入可实现产品颜色具备金属光泽,降低其他添加剂的加入量,实现成本的节省,在本文中,根据珠光粉加入量的不同,确定了五种不同添加比例的配方。如表1所示:制备后的粒子通过注塑机制备出样条,并通过万能材料试验机等设备进行性能测试,确定最优的产品配方。

表1 试样序号对应的配方比例

1.2.3 改性POM的注塑

将改性后的粒料放入注塑机料仓中,注塑机各段温度根据不同需求进行选择(180℃~210℃),注塑压力为80 MPa,分别制备拉伸、弯曲、缺口冲击样条通过万能材料试验机、硬度仪、悬臂梁冲击等设备进行性能测试。

1.3 实验测定方法

性能测试:弯曲性能按照ASTM D790方法测试,冲击性能测试按照ASTM D256方法测试;拉伸性能按照ASTM D638方法测试,拉伸速度为50 mm/min。

2 实验结果与讨论

一般来讲,珠光粉的加入可以使POM的外观色彩更加多样化,并可以降低生产成本,但如果加入量控制不当,不仅会使产品的力学性能受到极大的影响,同时也会对后期的注塑加工带来困难。因此,合理配比的选择是改性产品配方制备的关键因素。

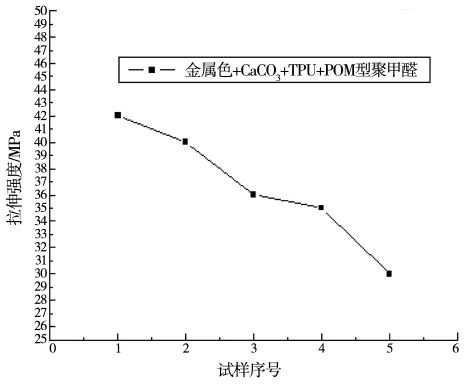

2.1 不同珠光粉含量对复合型POM拉伸性能的影响

由图1可见,配方1、2的拉伸强度均能够达到39MPa以上,配方3、4、5拉伸强度下降严重。

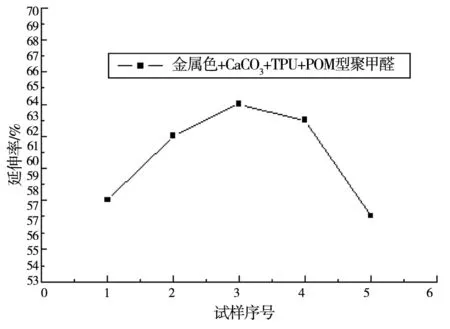

2.2 不同珠光粉含量对复合型POM延伸率性能的影响

由图2所示:配方1~5的延伸率变化情况,其中,配方3的延伸率性能最佳,能够达到64%,其他配方的延伸率也在56%以上,均能满足其产品延伸率的要求。

图1 不同珠光粉含量下对复合型POM拉伸强度的影响

图2 不同珠光粉含量下对复合型POM延伸率的影响

2.3 不同珠光粉含量对复合型POM弯曲性能的影响

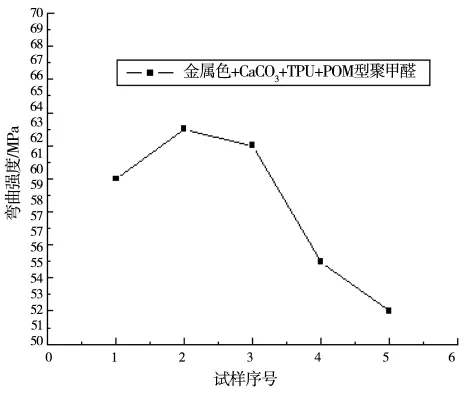

图3 不同珠光粉含量对复合型POM弯曲强度的影响

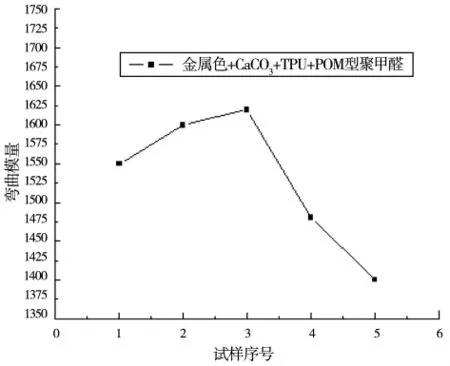

图4 不同珠光粉含量对复合型POM弯曲模量的影响

由图3、4中可见,配方1~3的弯曲强度能够达到59MPa以上,弯曲模量在1500以上,符合增强增韧产品中弯曲性能的要求。

2.4 不同珠光粉含量对复合型POM冲击性能的影响

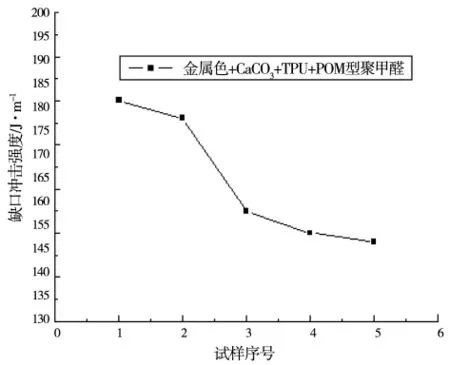

从图5中可以看出,配方1、2的缺口冲击强度在175J/m以上,根据珠光粉加入越多,产品成本越低方面的考虑,配方2更经济。

图5 不同珠光粉含量对复合型POM冲击强度的影响

3 金属色复合型POM注塑参数的选择

由于POM改性后,其添加剂的加入影响了产品内部成分的变化,珠光粉、碳酸钙的加入必将导致其熔融指数MI的降低,因此,在对其进行样条制备时,要充分考虑注塑行程、注塑温度等因素的改变。

3.1 金属色复合型POM注塑温度的选择

POM(M90)指的是 MI在 8~10g/min之间的产品,加工温度在175℃~180℃之间,本文经过多次试验,确定了其改性产品的注塑温度,仅供读者参考(见表 2)。

表2 金属色POM的MI值和对应的注塑温度

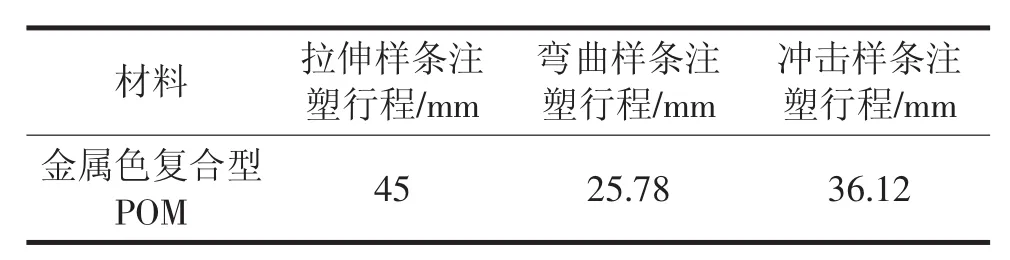

3.2 金属色复合型POM注塑行程的选择

通常来讲,塑料产品的性能测试都是按照美国材料与试验协会或者国际化标准组织规定进行检测的,改性POM由于分子内部结构的变化,其注塑行程与通用POM相比会有明显的变化,本试验通过多次测试,确定了金属色复合型POM的注塑行程,如表3所示。

表3 金属色POM的注塑行程指标要求

3.3 金属色复合型POM注塑时注意事项

金属色POM在注塑成品时其树脂合流处的熔接线很明显,制品设计和模具设计时需要充分考虑浇口位置和壁厚平衡,当然,在壁厚不均匀或者壁厚发生极端变化时的地方也可能发生留痕的问题,最后,在注塑完成时,及时用模具清洁剂进行清洁处理。

4 结论

本文研究了不同珠光粉添加量的条件下对POM力学性能的变化情况,将配方1~5中的产品进行了性能检测,根据对比,选出性能最佳的改性配方,结论如下:

(1)当配方为10%CaCO3+50%TPU+10%珠光粉、10%CaCO3+50%TPU+12%珠光粉时,其金属色POM的力学性能最佳。

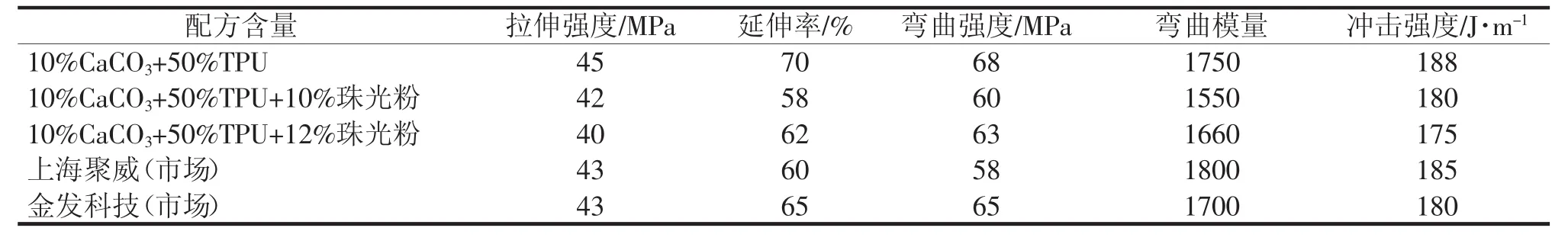

(2)本文中制备的金属色复合型POM其力学性能未受到添加珠光粉的影响,其性能与未加入珠光粉复合型POM性能基本保持不变,同时,能够满足当今市场通用金属色复合型POM的性能要求。表5为金属色复合型POM、复合型POM及市场通用金属色复合型POM之间的性能对比。

(3)金属色复合型POM在进行注塑时,由于其产品含有珠光粉,会影响注塑参数的选择,本文根据不同配方进行了多组注塑测试,通过优选对比,确定了相关注塑行程参数,对今后进一步的研发工作提供了相关参考依据。

表5

(4)在进行POM着色时,只需将珠光粉直接加入捏合机混合均匀即可。POM与碳酸钙和聚氨酯在高速捏合机搅拌混合时间为30min,需要注意的是,在距离混合结束5min前加入珠光粉,这样可以避免由于珠光粉在高转速的剪切作用下,其自身结构发生破坏所造成的影响。

(5)在对金属色POM进行样条制备时,要适当提高背压,进而提高镙杆的混炼效果,使珠光粉分散均匀。在注塑温度的范围选择时,要尽可能将温度控制在180℃~200℃之间,温度过高,产品内部结构将会裂解破坏,温度过低,产品熔融后物料注塑行程过慢,导致无法保压成型。此外,模具的温度也要严格控制,要充分考虑其循环冷却水的流量使模具温度保持在50℃~60℃左右,以免影响样条的成型。