空心铝合金型材挤压成型模拟分析和实验验证

白云鹏,刘瑞萍,孔 雪,张书豪,丛述玲,李 冰,张德伟

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着科技的飞速发展,铝挤压型材广泛应用于各个领域[1-2]。铝合金热挤压是一包含高温、高压、高摩擦和大变形的复杂非线性成形问题,挤压过程中伴随着复杂的热传递、大变形等交叉耦合现象[3-4]。采用物理实验和现有的测量手段无法了解铝合金挤压过程中金属流动和变形规律。在传统生产中,挤压工艺参数的确定和新模具的开发需要进行反复试模修模,导致生产成本提高,生产效率降低。

随着CAE仿真技术的发展,数值模拟技术已被广泛应用于挤压模具设计和开发[5-6]。近年来研究较多是通过仿真模拟技术分析模具受力,确定工作带长度,减少模具试模次数,缩短模具开发周期。

本文对某铝合金十字管挤压过程进行模拟,获得金属流动的温度场、速度场及型材的形变场,研究了其金属流动规律,预测实际挤压过程中可能出现的挤压型材缺陷,获得金属试验现场难以测量的物理量,为获得合格制品提供参考建议。

1 有限元模型的建立

1.1 模具有限元模型

本研究以某铝合金十字管为研究对象,模具设计如图1所示。用三维建模软件建立三维实体模型,将其导入有限元分析软件中,抽取流动实体,划分实体网格,生成工作带高低线,建立有限元模型如图2所示。模型网格总数为442868个,型材截面最薄处至少分布5层单元网格,工作带区域沿挤压方向至少分布8层单元网格。工作带和型材采用三棱柱网格,其它部分采用四面体网格。

图1 模具设计图Fig.1 Mold design drawing

图2 有限元分析模型Fig.2 Finite element analysis model

1.2 挤压材料模型

铝型材挤压成型模拟中,通常假设材料是不可压缩粘塑性非牛顿流体,本挤压板材料为6063合金,其材料本构模型如下[4]:

(1)

式中,σ为流动应力,R为气体常数,T为温度,m为应力系数,A为应变因子的倒数,ɑ为应力常数,Q称为激活能,k0(T)为初始应变速率,温度场的选取决定应变速率的大小。

1.3 挤压工艺参数

挤压工艺参数为,模具温度480℃~500℃,棒料温度490℃~510℃,挤压筒温度440℃~460℃,制品速度4~6m/min,挤压系数28.8;工作带处设为库仑摩擦,摩擦因数为0.3,其它部位设为粘性摩擦。模具与棒料的表面传热系数为3000 W/(m2·K)。

2 模拟结果与分析

2.1 挤压变形模拟结果

图3为挤压型材各处金属速度场,(a)~(c)分别对应着分流孔供料流速、焊合室供料流速和型材出口流速。

图3 挤压型材各处速度场Fig.3 Speed field of extrusion profiles in each part

由图3(a)可见,4个分流孔流速不均匀,1号分流孔流速相对较慢,2号分流孔流速相对较快,这与分流孔大小及其他模具设计参数有关,可以通过调节分流孔形状和大小使分流孔处供料更加均匀。由图3(b)和3(c)可见,焊合室供料速度和型材出口流速趋势一致,型材出口截面速度大小不均,2号分流孔对应位置型材出口速度较快,中间十字交叉部位流速较快,这与分流孔供料流速以及中间交叉处工作带高度较低有关。工作带高度较低,摩擦阻力减小,流速相对较快。型材出口截面流速大小不均,导致挤出型材容易发生弯曲扭拧等缺陷。

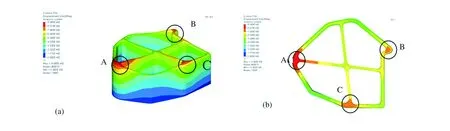

图4为挤压型材变形图,由图中可见,流速较快部位对应型材变形较大,图4中A、B、C三处型材变形较大,与型材流速分布结果相一致。从型材的流速图和变形图可以提前判断挤压型材可能出现的缺陷。由于A处型材出口流速最快,导致A处一侧型材流动快,型材容易出现弯曲扭拧缺陷。

2.2 挤压温度场模拟结果

图5为挤压过程温度场分布,可见棒料挤压过程中表面温升不明显,甚至有些位置温度有所降低。这是由于棒料沿挤压轴向挤压时,棒料和挤压筒和模具发生剧烈剪切摩擦,内腔由于摩擦作用产生热量,但是模具温度低于棒料预热温度,所以棒料与模具之间发生热传递使得棒料温度先升高后降低。对于型材出口部位,温度分布较均匀,温度明显升高,这是由于挤压过程中金属流过工作带时,发生较大变形,并与工作带发生剧烈摩擦,产生塑性变形热,从而使出口型材温度升高。

图4 挤压型材变形场Fig.4 Deformation field of extrusion profile

图5 挤压型材温度场Fig.5 Temperature field of extrusion profile

2.3 挤压验证

图6为挤压实验所得型材照片。型材出口变形较大位置与模拟结果相吻合,型材试模料头发生弯曲。参考模拟结果,建议对模具工作带高度进行优化,使型材出口部位流动更加均匀,减少弯曲扭拧等缺陷的产生。

3 结论

(1)通过稳态挤压模拟了十字管挤压过程,分析了挤压过程中制品可能出现的变形缺陷,并与车间生产试模料头进行了比较,变形趋势非常吻合;

图6 挤压实验所得型材Fig.6 Profiles extrusion experiment

(2)型材流动较快部位如A、B、C处,可以适当增加工作带高度,增加阻流块设计来增加流动阻力,或减少供料量来减缓流动,从而使型材出口金属流量趋于均匀,减少弯曲、扭拧等缺陷的产生。