时效处理对A390挤压态合金组织及性能的影响

李史星,苗艳伟

(洛阳麦达斯铝业有限公司,河南 洛阳 471009)

A390过共晶铝硅合金由于具有热膨胀系数小、体积稳定性高,以及优良的耐磨性耐蚀性和一定的高温强度,被广泛用于制动鼓、汽车轮毂、发动机转子及斜盘等耐磨件,是汽车、摩托车、工程机械等发动机系统的首选材料之一。

目前国内高品质过共晶铝硅合金制品主要还是依赖进口,一些发达国家主要采用连铸技术配合先进的半固态成型技术进行过共晶铝硅合金(A390合金为主)的零件生产,因此制件性能得到大幅提高。为了突破这一技术难题,打破国外技术垄断,国内对过共晶铝硅合金半固态成形技术开展了系统的研究和开发,认为合金熔体的变质处理、强制均匀凝固、半固态成形以及热处理工艺,是获得高端过共晶合金制品的关键技术,其中热处理可以最大限度发挥A390类铝硅合金的性能潜力。本文对A390合金进行固溶、时效处理,以期通过组织观察、力学性能检测等方法,来研究时效时间和温度对A390合金硬度等性能的影响,从而进一步分析A390合金的热处理强化机制及影响因素,为生产开发和应用提供试验与理论依据[1-3]。

1 实验过程

1.1 热处理实验方案

(1)固溶处理。A390合金的固溶处理保温温度一般要低于固熔线温度或共晶相熔点10℃~15℃。本实验选取保温温度为490℃,时间为8h。

(2)时效处理。将固溶后的试样放入DHG-9070A型电热恒温鼓风干燥箱中,分别在170℃、180℃、190℃下保温4h、8h、12h和16h进行对比试验。热处理实验方案具体见表1。

表1 热处理实验方案

1.2 金相及显微组织观察实验

A390合金试样的制备包括取样、磨制、抛光、浸蚀等工序,制备好的试样应能观察到真实组织,无划痕,并使金属组织中的杂夹物,第二相等不脱落,否则将会严重影响显微分析的正确性。

采用XJP-3A型台式金相显微镜对热处理前后试样进行金相显微组织观察与分析,并且采用扫描电子显微镜观察各种热处理前后试样微观组织、合金元素分布及试样断口形貌。

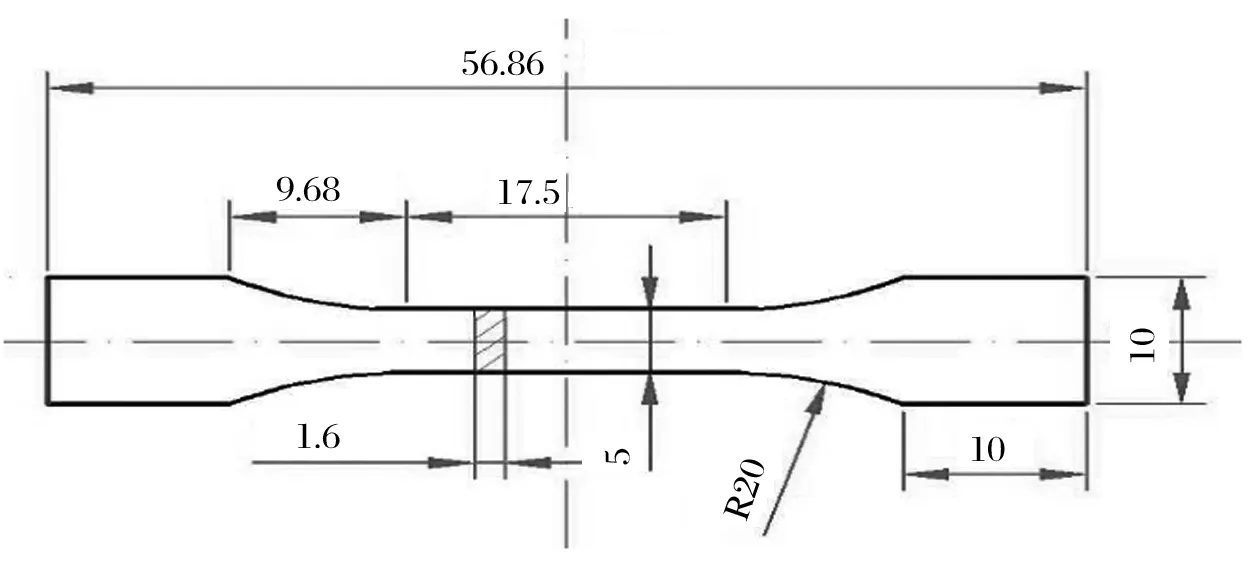

1.3 拉伸实验

加工试样是用卧式车床加工成粗糙试样,试样尺寸见图1,然后用砂纸把试样表面磨光,以致没有显微缺口即可。拉伸试样在室温和轴向加载条件下进行,试验机加载轴线与试样轴向重合,载荷缓慢施加,应力应变同步,试样应变速率为<10-1/s。记录实验结果,包括试样抗拉强度σb和拉伸延伸率δ5。

图1 拉伸试样尺寸Fig.1 Tensile specimen size

1.4 布氏硬度实验

此次布氏硬度试验的规格是硬质合金压头(直径D=5.0mm),试验力p=2452N,试验力保持时间为30s。测试前将试样表面的氧化层磨去,保证试样上下面平行。

分别对170℃温度下时效4h、8h、12h、16h的试样编号1、2、3、4;180℃温度下时效4h、8h、12h、16h的试样编号5、6、7、8;190℃温度下时效4h、8h、12h、16h的试样编号9、10、11、12。 对这12个试样进行布氏硬度测验,分析时效对硬度的影响。硬度实验在HB-3000B型布氏硬度试验机上进行。

2 实验结果及分析

2.1 时效处理对A390合金硬度的影响

本实验中测量布氏硬度。制备布氏硬度试样,按国标规定使用布氏硬度仪先测出试样上3个点压痕直径,计算平均压痕直径,然后通过对照表得到对应的硬度值(表2)。图2展示了不同时效温度下的硬度值。

表2 挤压态及时效后试样布氏硬度

从表2可以看出,对比挤压态试样,热处理后试样硬度值有明显提高。从图2中可以看出,合金有明显的时效硬化效应,随着时效时间的延长,合金的硬度逐渐升高,在达到峰值后继续延长时效时间则合金的硬度又会降低。

影响布氏硬度的因素有合金元素固溶、空位及未溶相等。经固溶时效处理后合金中第二相分布会比铸态下更弥散,这是导致热处理后比铸态下硬度明显提升的原因。时效过程是一个热激活过程,同时受时间和温度影响。时效时第二相的脱溶符合固态相变的阶次规则,脱溶顺序一般为,偏聚区→过渡相(Al2Cu的多渡相θ和Mg2Si的过渡相β)→平衡相。过程中析出的亚稳定过渡相一般与基体呈共格或半共格界面,晶格畸变能很大,对材料强化很重要;平衡相则一般与基体形成新的非共格界面,晶格畸变能较小,对材料强化作用小于亚稳相。所以对应图2中呈现相同温度下随着保温时间延长硬度曲线出现先升高后降低现象[4-5]。

图2 一定时效温度不同时效时间下的硬度关系Fig.2 Hardness relationship of different aging time at certain aging temperature

由图2可清晰的得到结论,热处理后试样与挤压态试样相比硬度有显著提高;在相同时效温度下,时效时间8h,试样硬度最大;时效时间8h,时效温度190℃,样品硬度最大。

2.2 拉伸试验结果及分析

对热处理后的12个试样进行硬度测试之后,得到硬度最好的热处理工艺是490℃固溶8h,水淬,之后190℃时效8h,空冷。加工该工艺拉伸试样,完成拉伸实验,并根据拉伸数据和微观断口进行分析拉伸性能。

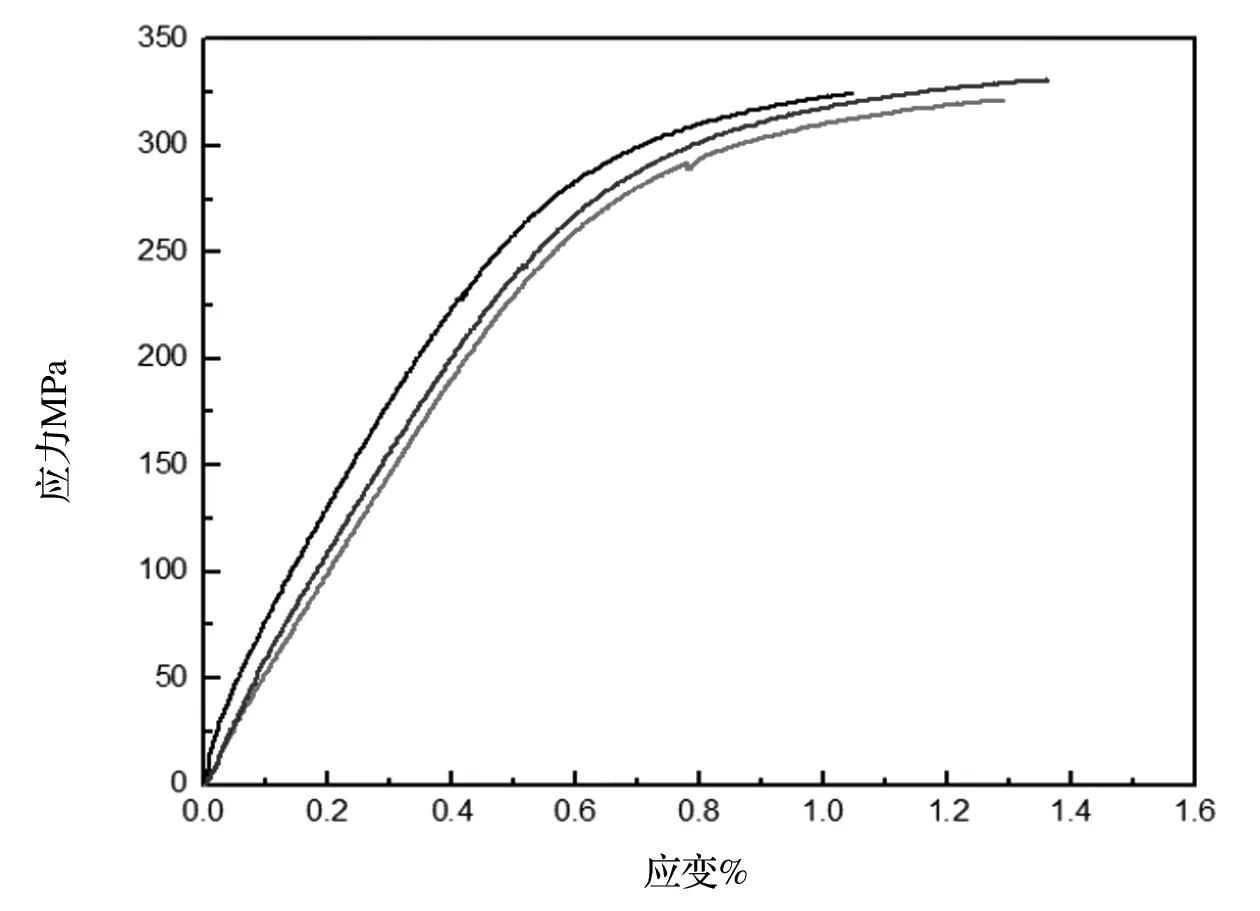

2.2.1 拉伸实验数据分析

图3 是A390合金在室温下测试的应力应变曲线图。从图3可知随着应力的增加应变随之增加,试样最终抗拉强度平均为325MPa。

图3 A390合金在室温下测试的应力应变曲线Fig.3 Stress-strain curves of A390 alloy measured at room temperature

2.2.2 拉伸断口形貌分析

热处理490℃×8h+时效190℃×8h的试样,完成拉伸实验,通过扫描电子显微镜观察微观断口形貌。 样品不同放大倍数的拉伸断口形貌如图4所示。

图4 试样拉伸断口形貌Fig.4 Tensile fracture appearance of specimen

从图4可知,A390过共晶铝硅合金的室温拉伸断裂方式为混合断裂,既有初晶硅的脆性断裂特征,同时又有铝基体的韧性断裂特征。脆性断裂裂纹多起源于晶界及初晶硅与基体结合处,这是因为初晶硅粗大并且很脆,容易发生偏聚而造成应力集中有关。在外力作用下, 基体与初晶硅的变形程度不同,产生很大的内应力,从而使裂纹从它们的结合处开始萌生,随着拉伸的进行沿着结合处扩展,最后断裂。在图4(a)中能看到有些许塑坑存在,说明样品有一定的塑性;图4(d)中又能看到深而整齐的沟痕,说明样品断裂主要为脆性断裂。

2.3 显微组织分析

2.3.1 A390挤压态试样金相显微组织

图5是A390过共晶铝硅合金的垂直挤压面和平行挤压面的金相组织形貌。

图5 A390合金金相组织形貌Fig.5 Metallographic morphology of A390 alloy

平行挤压面与垂直挤压面组织相比较,内部组织均匀程度高,初晶硅晶粒更完整但平均尺寸大,初晶硅与共晶硅棱角有所钝化,这些特点使性能有所提升。而与此相反, 垂直挤压面的A390过共晶铝硅合金组织初晶硅略小, 但尖角现象明显,制约了应用性能的提高。

图6为A390合金挤压态XRD分析。由图6可得,A390合金的铸态组织有α-Al固溶体、θ(Al2Cu)。根据文献可知,还有 Al2CuMg及少量Al-Fe-Si等杂质Fe相,但是这些相比较少,无法用XRD图谱分析出。由于合金化元素比较多,所以在α-Al晶界有大量的共晶体,它们以网状形态分布在晶界上。这些晶界相的存在严重割裂了基体组织,因而大大降低合金的性能,所以合金必须进行热处理以消除其组织缺陷。

2.3.2 时效处理对合金显微组织的影响

(1)热处理后A390合金显微组织

图7是A390过共晶铝硅合金挤压铸造件热处理后的形貌图,与图5平行挤压面挤压态样品对比可以看出,合金经过热处理后,初晶硅的棱角钝化。

图6 挤压态XRD分析Fig.6 Extruded XRD analysis

图7 固溶490℃×8h 时效170℃×8hFig.7 Solution at 490 ℃ × 8 h and aging at 170 ℃ × 8 h

在合金未进行热处理时,合金内部的初晶硅具有尖锐的棱角,这些尖锐的棱角具有割裂铝基体的作用。在材料服役过程中,往往会在初晶硅与铝基体结合的地方产生裂纹,从而导致材料的强度、塑性、耐磨性等降低。当合金经过热处理以后,初晶硅尖锐的棱角有所钝化,增加了硅颗粒与基体的结合紧密程度,有效抑制了裂纹的形成。

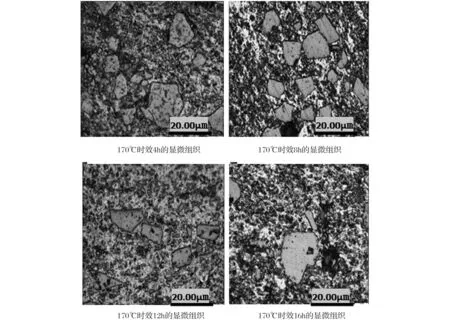

(2)不同时效工艺下的金相组织及XRD图像对比

图8是170℃下不同时效时间的金相组织。仔细与图5平行挤压面挤压态对比,可以观察到,经过固溶时效处理的合金中第二相的分布明显比挤压态的要弥散,没有发现明显的偏聚现象,而且时效8h的合金显微组织第二相要比时效12h、16h的少, 起到弥散强化作用的 Al2Cu的过渡相θ和Mg2Si的过渡相β,在金相显微镜下是很难观察到,或者即使观察到也不是很清晰。因此,可推测在图8中观察的第二相是属于稳定的第二相(它可能是未固溶进入基体中的第二相或者是时效过程中过时效后的第二相聚集),它对基体的强化作用明显小于亚稳相的强化作用。所以,时效12h和时效 16h的金相组织中出现了较多的稳定的第二相, 与时效8h的组织相比可以认为是进入了过时效阶段,硬度开始下降了。

图8 170℃下不同时效时间的金相组织Fig.8 Metallographic structure of different aging time at 170 ℃

在时效过程中,基体中析出了强化相,而且可以看出强化相是弥散分布。照片中,析出物是θ相(Al2Cu),数量极少的是β相(Mg2Si)。这与预期结果一致,该合金的主要强化相应该是θ相(Al2Cu),而β(Mg2Si)相处于次要地位。时效的目的就是要过饱和固溶体在时效过程中能够细小、弥散、均匀的析出θ相(Al2Cu)和β相(Mg2Si)等强化相[4-5]。

4 结论

本文以挤压态A390合金作为研究对象,利用光学显微镜、金相抛光机、布氏硬度计、拉伸试验机等设备,系统研究了时效处理对A390合金组织、硬度等性能的影响。得出以下结论:

(1)热处理后样品硬度显著提高,硬度值由挤压态的79.1升高到120以上;相同温度下,随时效处理时间延长,A390合金布氏硬度出现先升高后降低的变化;最佳热处理工艺是固溶490℃×8h+时效190℃×8h;

(2)在热处理工艺固溶490℃×8h+时效190℃×8h制度下,A390试样抗拉强度平均为325MPa;拉伸断口形貌表明,A390过共晶铝硅合金的室温拉伸断裂方式为混合断裂;

(3)热处理可以使得A390合金中的初晶硅棱角钝化,经时效处理过饱和固溶体在时效过程中能够细小、弥散、均匀的析出强化相,促使A390力学性能提高。