7449铝合金铸锭均匀化工艺及组织分析

杨 路, 陈立超, 祝 哮, 张 宇, 刘兆伟

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

7449铝合金是法国Pechiney公司于1996年注册的一种高纯高强韧Al-Zn-Mg-Cu合金,用来替代7150-T651合金[1-3]。由于7449合金的合金元素含量较高,在凝固过程中易发生晶间偏析,形成非平衡共晶相。这些非平衡共晶相及粗大金属间化合物的形成会严重影响合金的后续变形加工,从而对合金的综合性能产生不利影响[4]。并且合金在结晶过程中,由于冷却强度和温度的变化,导致铸锭结晶冷却后组织存在内应力和成分偏析,这几种因素都会导致其变形抗力的增加,因此铸锭应该进行均匀化处理,否则铸件容易出现裂纹,降低使用寿命。铸锭在均匀化过程中,内应力得以消除,晶内偏析得以改善,进而改善铸锭的性能。

目前国内对7449铝合金系统化研究较少,本文意在通过对7449铝合金均匀化工艺的研究和组织分析,对铸锭后续挤压加工、热处理研究做良好的技术基础,总结出适合工业化生产的均匀化制度。

1 试验方案

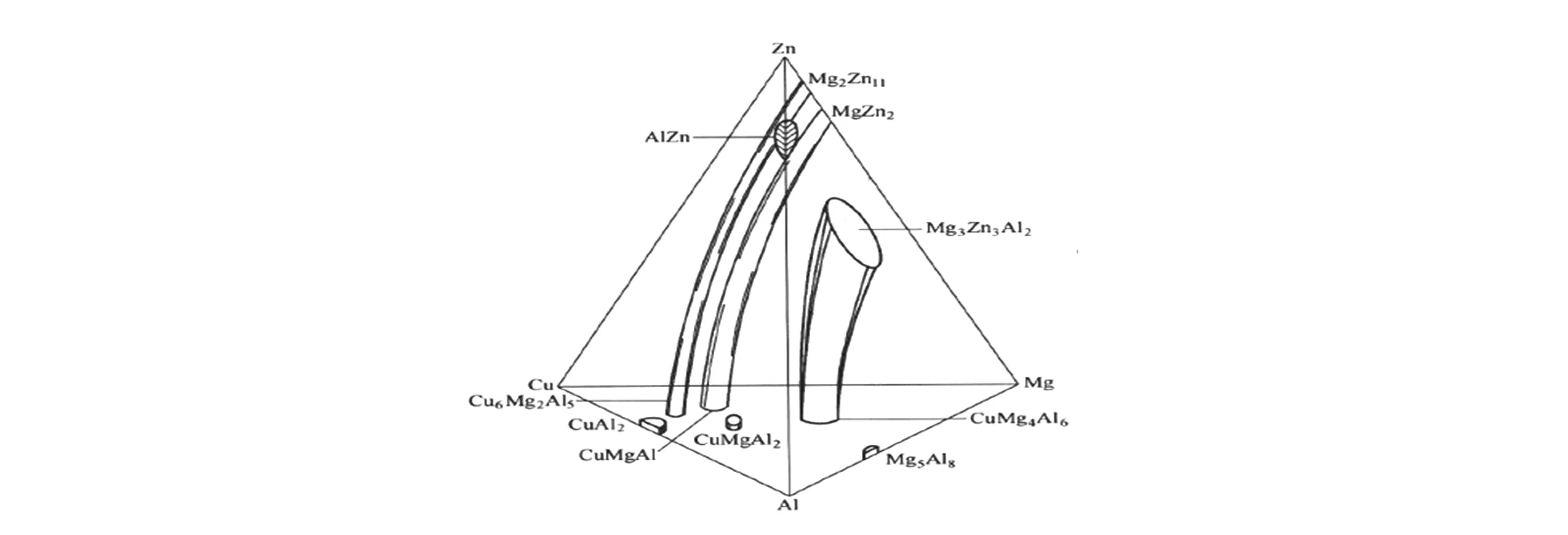

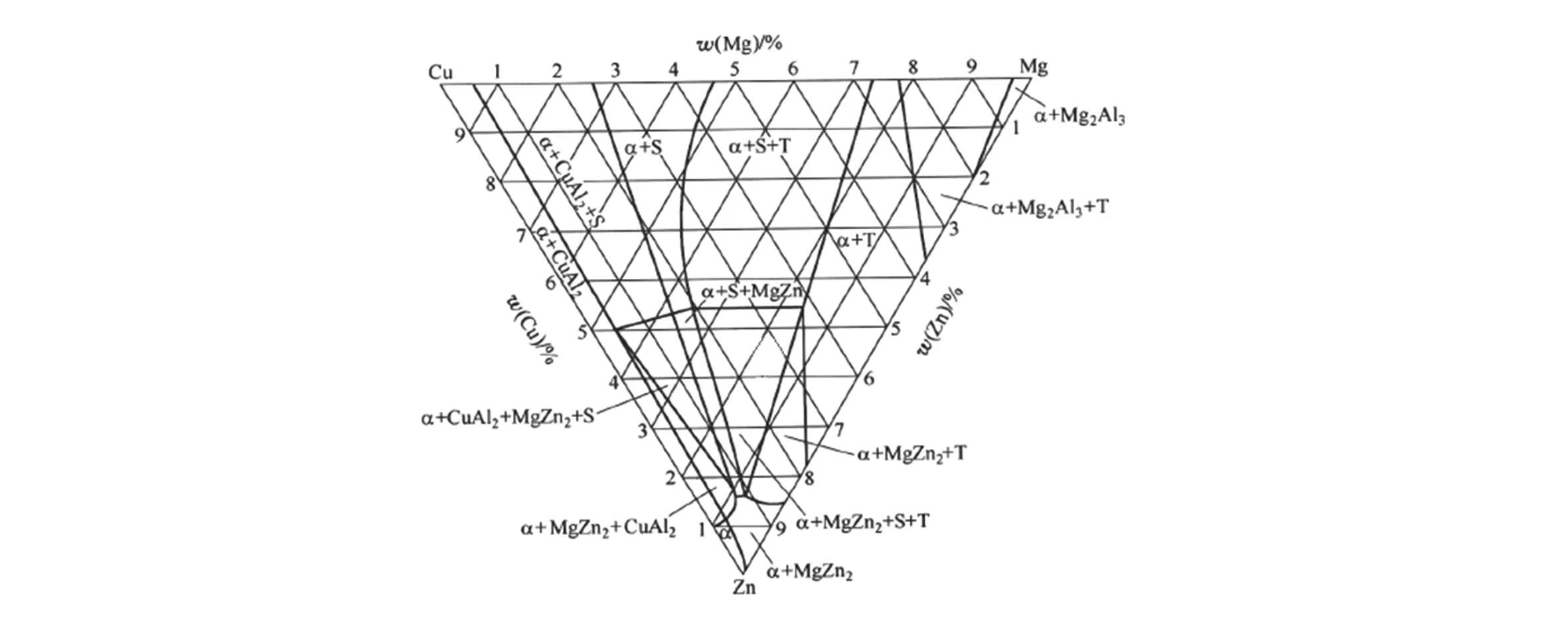

本试验采用7449铝合金,其化学成分见表1。图1为Al-Zn-Mg-Cu相图铝角的单项区分布状态示意图,该图中有3组互溶固溶体,分别是Mg3Zn3Al2和CuMg4Al6、MgZn2和Al2CuMg、Cu6Mg2Al5和Mg2Zn11。图2为Al-Zn-Mg-Cu四面体中,含Al量为90%的平面上200℃时的相区分布图,根据Zn、Mg、Cu的含量,确定7449合金处于α(Al)+MgZn2+S(Al2CuMg)+T(AlZnMgCu)相区。

表1 7449合金化学成分(质量分数,%)

图1 Al-Zn-Mg-Cu相图铝角的单项区分布状态示意图Fig.1 Schematic diagram of single-region distribution of Al-Zn-Mg-Cu phase diagram

图2 Al-Zn-Mg-Cu四面体中含Al量为90%的平面上200℃时的相区分布图Fig.2 Phase profile at 200 ℃ on a plane containing 90% Al in Al-Zn-Mg-Cu tetrahedrons

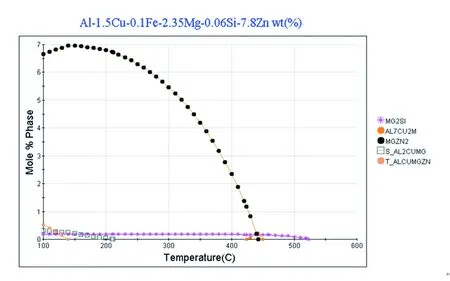

使用JMATPRO进行理想状态下的铸锭相组成模拟,用合金优化后含量为Al-1.5Cu-0.1Fe-2.35Mg-0.06Si-7.8Zn(wt.%)的成分进行模拟,得出理想状态下铸锭的相组成图及各相析出温度如图3所示。由图3可以看出,按照选取的合金成分,7449铸锭在理想状态下的相组成有S相、T相、MgZn2、Al7Cu2Fe和Mg2Si。

因为α(Al)+T在478℃时达到非平衡共晶温度,α(Al)+S在496℃时达到非平衡共晶温度,所以先在低于478℃保温一段时间,目的是使α(Al)+T非平衡共晶相消除,然后在低于α(Al)+S相的熔化温度496℃下进行处理,从而最大限度消除S相。为了保证均匀化过程中不过烧,通常采用的均匀化温度为相熔化温度的0.90~0.95倍。所以,试验均匀化温度定为440℃和470℃,一般7xxx系铝合金均匀化总时间为24h~48h,且双级均匀化时间第二级高于第一级,根据上述原则,设定均匀化工艺为440℃×12h+470℃×24h。作为对比,进行短时加热的不完全均匀化退火,一般7xxx系合金的去应力退火时间为3~6h,设定退火工艺为450℃×4h。

图3 理想状态下铸锭相组成及析出温度模拟Fig.3 Simulation of phase composition and precipitation temperature of ingot under ideal condition

使用JMATPRO进行440℃×12h+470℃×24h均匀化后晶内成分偏析的模拟分析,结果如图4所示。由模拟分析结果可以看出,均匀化刚开始时组织成分偏析较大,随着均匀化的进行,成分偏析逐渐减小,到均匀化结束时,基本消除了晶内偏析,说明均匀化工艺制定合理。

Fig.4 成分偏析的模拟分析Fig.4 Component segregation simulation analysis

2 试验结果及分析

2.1 力学性能

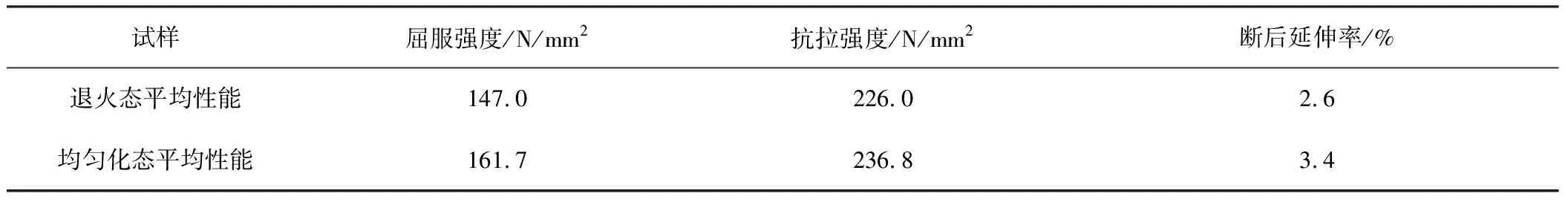

用万能拉伸试验机AG-X100KNH测试材料的力学性能,整理后如表2所示。通过表2可看出,均匀化(440℃×12h+470℃×24h)态铸锭与退火态(450℃×5h)铸锭相比,抗拉强度、屈服强度、延伸率均得到了提升。这是因为经过450℃×5h的退火,消除内应力的同时已经有部分相溶解后析出,但弥散颗粒强化不明显;而双级均匀化各强化相细小均匀分布,较于退火态,提高了7449铝合金的强度和韧性。

表2 退火态和均匀化态力学性能

2.2 微观组织

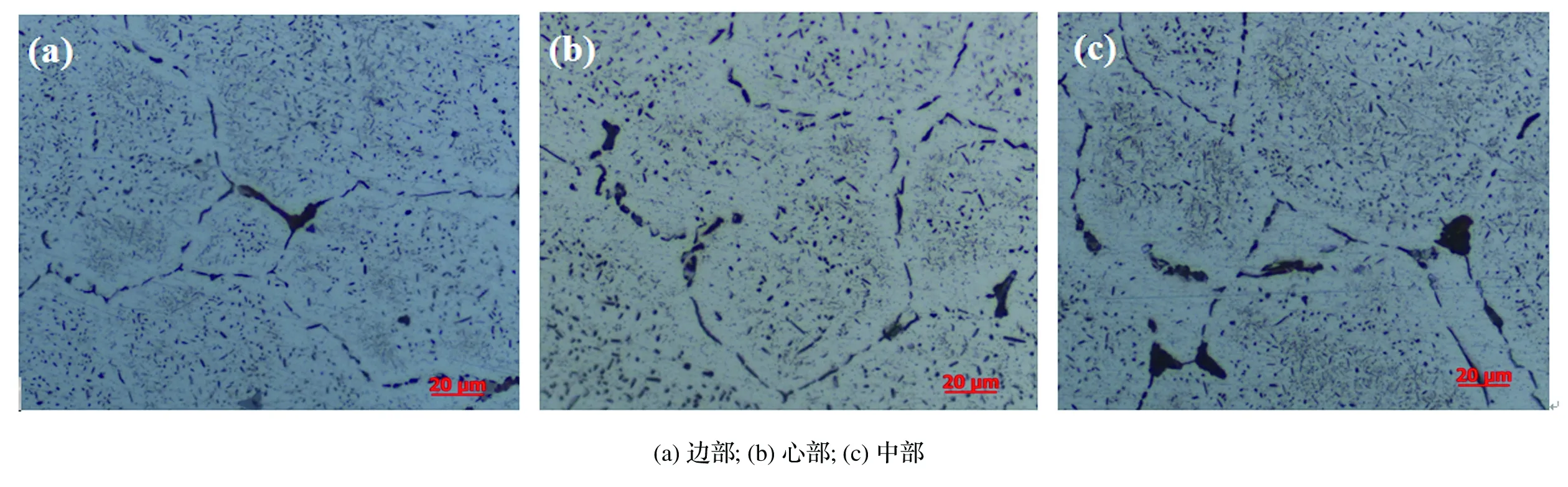

图5为铸锭经450℃×4h退火处理后不同位置低倍组织形貌,由图5可以看出无论是边部、中部还是心部,沿晶处都保留着部分粗大的铸态金属间共晶相,粗大的共晶相会造成明显的成分偏析。但沿晶界周围,又出现了部分共晶相的溶解,且加热后缓冷的过程中,出现了第二相在粗大共晶相周围的析出,即出现了一定均匀化的组织特征。图6为均匀化处理后的晶粒度低倍组织形貌,由图可知,边部到心部的晶粒度分别为4级、3级、4级,均匀化后晶粒大小均匀,均匀化效果良好。

图7为均匀化处理后的高倍图片,由图可知,经过440℃×12h+470℃×24h双级均匀化后,边部、中部和心部的第二相回溶都较为充分均匀,析出大量细小的弥散颗粒,钉扎晶界和亚晶界,只残留少许未溶相,这为抑制后续挤压加工及固溶过程中的再结晶有着重要作用。

图7 均匀化铸锭不同位置的高倍组织形貌Fig.7 High magnification morphology of homogenization ingot at different positions

2.3 能谱分析

图8为均匀化铸锭边部到心部的SEM点扫描图片,各点进行能谱分析整理如表3所示。根据图8中各点的位置和能谱分析结果,点3、7、11分别代表边部、心部、中部基体的成分,可以看出无论哪个部分的α(Al)中固溶的Mg、Zn原子百分比都在2%左右,Mg对应的质量百分数为1.6%左右,Zn对应的质量百分数为5%左右,说明大部分的Mg和Zn都固溶在基体中或者以少量MgZn2的形式析出,且经过均匀化处理后,边部到心部的α(Al)的成分均匀。点4发现了杂质Si的存在,大部分Si在7449铝合金中都以游离的Si形式存在,这部分Si容易成为裂纹的起源而引起材料断裂,极少部分以Mg2Si形式存在(点5)。点8、10发现了灰色含杂质Fe相Al7Cu2Fe,且在杂质相中发现了极少的Al2Cu(点9),此处的Al2Cu已起不到强化作用。含Fe相和含Si杂质相一样,在室温下很难溶解,起到缺口作用,对合金的断裂韧性有不良影响。点1、2、6发现了较多的S相,在点12发现了T相,说明在均匀化后的缓慢冷却过程中,析出了较多的S相和T相,且呈细小弥散分布,是7449铝合金在后续加工过程中具备良好的塑性加工性能和强韧性的前提和基础,且总体扫描结果与模拟分析结果相匹配。

图8 均匀化铸锭不同位置SEM图片Fig.8 SEM pictures of homogenization ingot in different positions

表3 各点能谱分析结果

3 结论

(1) 7449合金铸锭在经过440℃×12h+470℃×24h均匀化处理后,较于450℃×4h的退火处理,力学性能也更加优异,第二相回溶更充分,消除了晶内偏析且无过烧现象,析出大量细小的弥散颗粒,钉扎晶界和亚晶界,只残留少许未溶相。

(2) 均匀化后7449铸锭的微观组织均匀,大部分MgZn2都已经回溶到基体中,析出的强化相主要为S相和T相,杂质Fe和Si的主要存在形式为Al7Cu2Fe和游离Si。Al7Cu2Fe和游离Si容易成为裂纹的起源而引起材料断裂,极少量的Mg和杂质Si形成了Mg2Si相,含Fe杂质相中偶有少量的Al2Cu,但已起不到强化作用,所以控制合金中杂质Si和Fe含量对7449铝合金的性能有着重大影响。

(3) 点扫描分析结果成与JMATPRO模拟分析结果基本一致。