淬火方式和时效工艺对Al-Mg-Si-Cu系合金性能影响

董 颖,窦志家,康 铭,张广明,刘施洋,景 畔,史文彬

(辽宁忠旺集团有限公司,辽宁 辽阳111003)

Al-Mg-Si-Cu系铝合金是可热处理强化的铝合金,经固溶处理和时效后,具有中等强度和较高的塑性。可用于具有加工塑性和耐腐蚀性能要求的工业产品及飞机发动机或螺旋桨浆叶等复杂形状的型材和锻件[1]。

1 试验方法

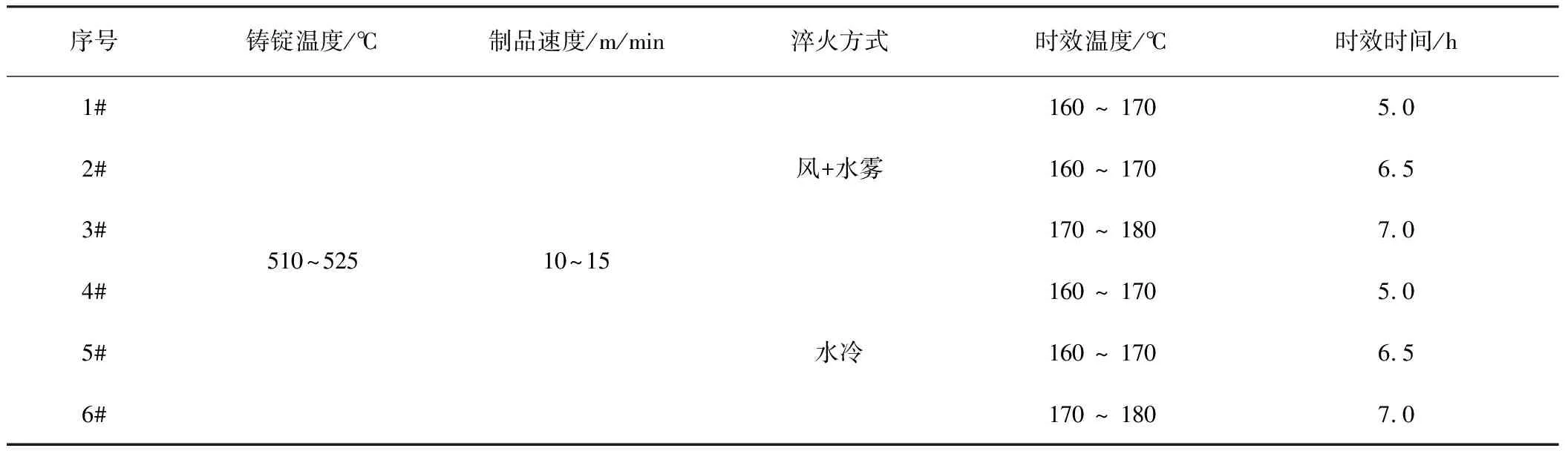

试验材料采用半连续铸造的Φ100mm×430mm Al-Mg-Si-Cu铝合金铸锭,其主要合金成分(质量分数,%)满足,Si 0.60~1.10,Fe≤0.50,Cu 0.20~0.60,Mn 0.15~0.35,Mg0.45~0.80。铸锭经均匀化处理后,采用660T正向挤压及挤压成品为Φ25mm×2.5mm的圆管。试验料样长度为300mm,时效采用高精密电热鼓风烘箱,控制炉温为±5℃,挤压工艺及时效热处理制度如表1所示。

表1 挤压工艺和时效制度

室温力学性能测试采用日本岛津AG-100KN型电子万能拉伸试验机,塑性成型试验采用AG-IC50KN型号静态压力试验机做压扁试验。为保证试验结果具有可比较性及准确性,测试结果采取3个试样的算术平均值。

2 试验结果与分析

2.1 试验结果

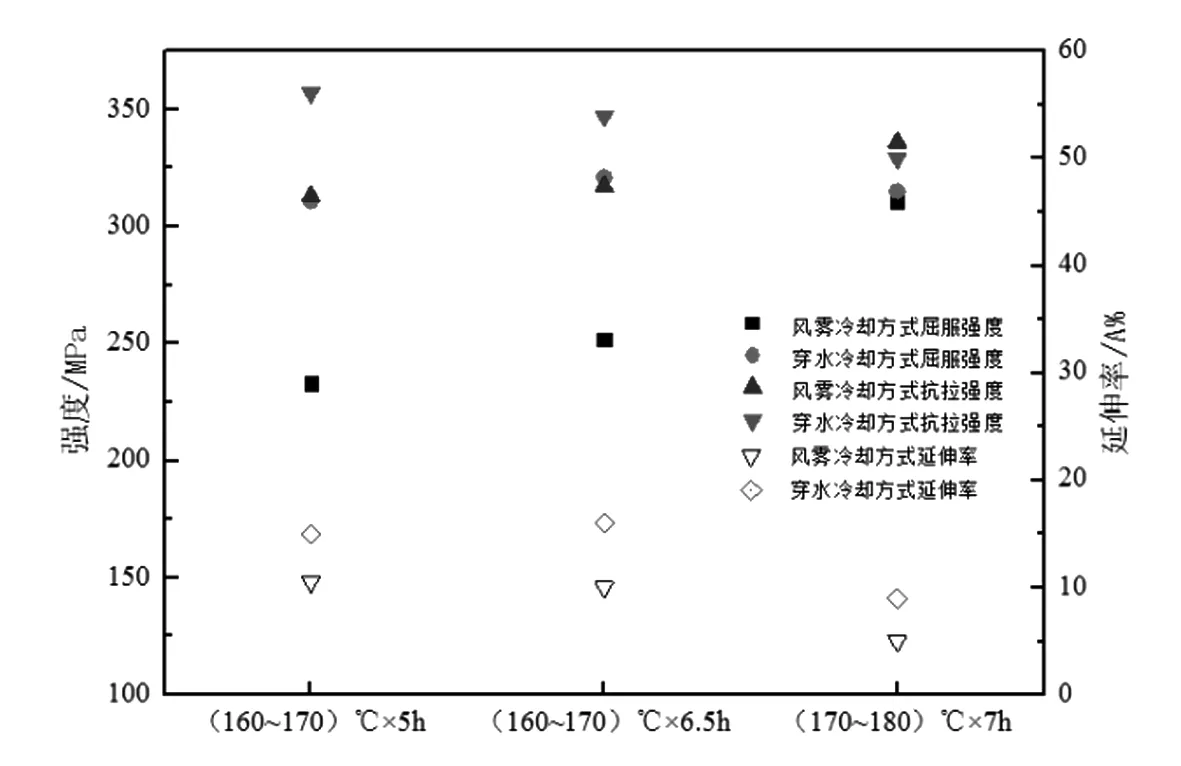

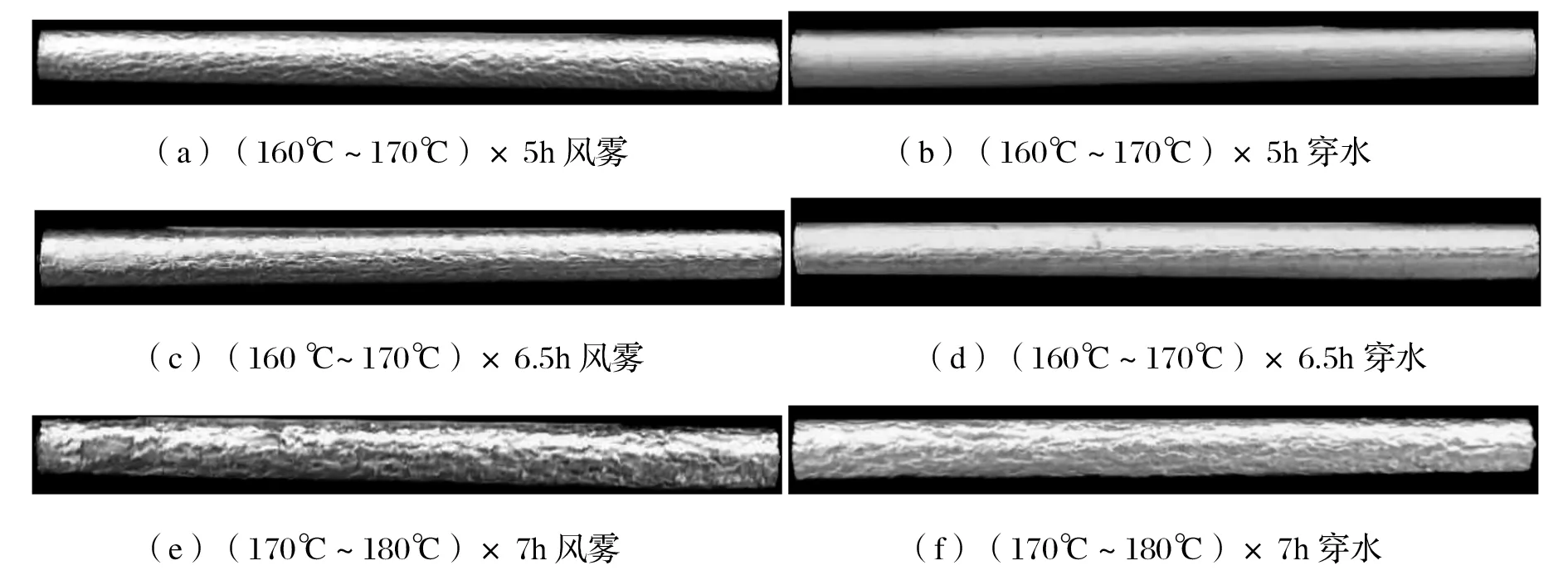

型材在不同挤压工艺及时效制度下的性能检测结果如图1所示。塑性试验照片如图2所示。

图1 不同工艺性能试验结果Fig. 1 Test result of different extrusion process

从图1中可以看出,在不同淬火方式下,型材经相同的时效制度时效后,穿水冷却工艺的型材性能,好于风雾冷却的性能,且穿水工艺的延伸率均高于风雾方式冷却的延伸率。

在相同冷却方式下,随着时效时间延长,时效温度的升高,产品的强度逐渐升高并达到峰值。而水冷却在(160 ℃~ 170℃)×6.5h下,达到了合金性能峰值状态。

从塑性试验图2中可以看出,在(170 ℃~ 180℃)×7h时效制度下,无论采用哪种冷却方式经冷加工后,均出现开裂现象。在风雾冷却的其他时效制度,经冷加工后虽然未出现较大的开裂,但表皮已经出现细微裂纹。最后选用穿水工艺生产时效制度(160 ℃~ 170℃)×(5h~6.5h)的热处理工艺制度下,产品经冷加工后表面良好。

因此,为保证产品质量最终确定生产挤压的冷却工艺为穿水,时效制度为(160℃ ~ 170℃)×6.5h。

图2 不同工艺下塑性试验照片Fig. 2 Plastic test photos under different processes

2.2 试验分析

在常规6xxx系铝合金时效制度水冷方式(160℃~170℃)×6.5h下的性能结果可以看出,经时效后均达到了时效峰状态。

众所周知6xxx系铝合金为可热处理强化铝合金,可通过脱溶分解方式提高合金的强度。而影响其差异主要受到固溶体中空位的影响,其可加速原子的扩散速率,有助于GP区的形核过程[2]。而空位的数量及分布则与制品的冷却速度有关,冷却速率越大,则空位越多,使得在相同的驱动力下脱溶分解速度更快。因此,产品采用在线风雾的冷却方式和采用穿水的冷却方式,经160℃ ~ 170℃温度时效,相同时间下,性能结果具有较大的差别[3-4]。

并且在线风雾淬火方式的冷却速率远小于在线穿水的冷却速率,这样晶体内部的空位将会散逸到晶界处,使得经脱溶分解后出现较宽的无析出区(PFZ)。而在塑性变形过程中基体内的沉淀区域无析出区不能相互协调,且无析出区强度较低,导致在无析出带处微裂纹集中,最终使得在较慢的冷速下产生过早开裂[5]。即在相同的时效制度下,穿水冷却方式的延伸率高于风雾冷却方式。

3 结论

(1)Al-Mg-Si-Cu系铝合金采用风雾冷却方式淬火,由于其冷却速度较慢,使合金经时效后综合性能较差;

(2)Al-Mg-Si-Cu系铝合采用穿水冷却方式淬火,经低温时效具有良好的性能;

(3)确定水冷方式(160℃ ~ 170℃)×6.5h为最佳时效制度。