6005A地铁铝型材氧化膜缺陷的研究分析

王 宇, 韩世涛, 王周冰, 孙 巍, 屈玉石, 刘 欢

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着现代交通工具的快速发展,对材料的性能要求越来越高。铝合金制品因其质轻、耐腐蚀性好、拉伸性能高等特点,可实现其型材的大型宽体化。为此铝合金在高速列车车体中的应用已成为当今世界各国研究的热点。6005A铝合金具有中等强度、可焊性和耐腐蚀性优良的特点,特别是其优良的挤压性能,使其作为车辆用大截面薄壁中空挤压型材得到了广泛的应用[1-2]。有时由于挤压的制品在低倍试样上呈现小断线裂缝,长短不一,分布于型材的较大变形区,该缺陷为氧化膜。氧化膜在低倍试样上呈短线状裂缝,多集中于最大变形部位并沿金属流线方向分布[3]。很少技术资料显示关于型材上的氧化膜的形成原因,在检测过程中也很少出现氧化膜缺陷[4]。因此有必要分析研究6005A地铁铝型材氧化膜缺陷,本文通过研究对比分析氧化膜的金相检测、力学性能及断口形貌,对工艺研究和铝合金加工技术奠定基础。

1 试验材料与方法

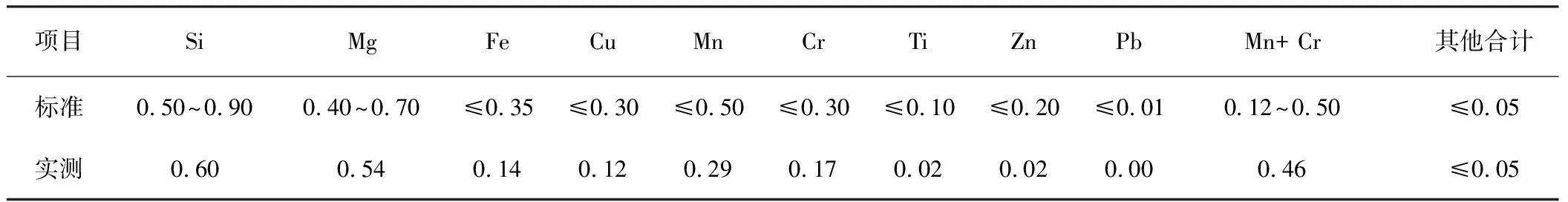

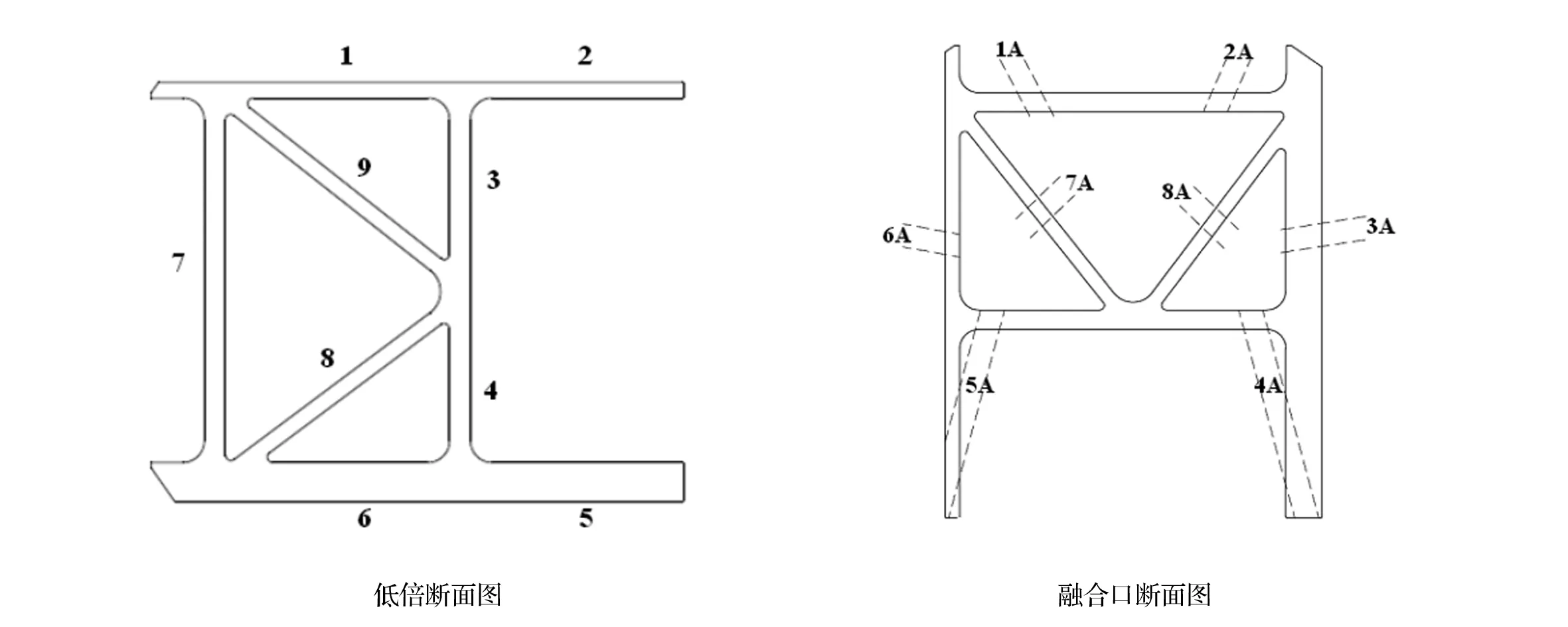

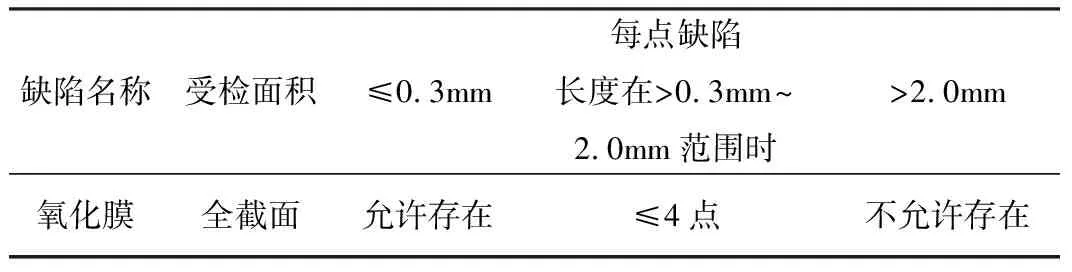

本文选用铸锭规格为Φ446mm×1390mm的6005A铝合金铸锭,其成分见表1。试验选用型材米重20.741kg/m,型材断面如图1所示。通过75MN挤压机对6005A-T6试样进行挤压生产。挤压前进行车皮10mm,有利于提高铸锭表面光洁度。挤压工艺参数为,铸锭Φ446mm,挤压吨位75MN,挤压比21.6,模具温度490℃~510℃,铸锭温度510℃~530℃,挤压速度1.20m/min~1.50m/min,穿水冷却水。生产工艺流程为,铸锭加热→挤压→淬火→拉伸矫直→成品锯切→人工时效→验收→交货。本实验分别通过力学性能、金相检测、断口形貌对比分析氧化膜缺陷。

表1 6005A 合金化学成分(wt.%)

图1 型材断面图Fig.1 Profile of profile

2 试验结果及分析

2.1 力学性能分析

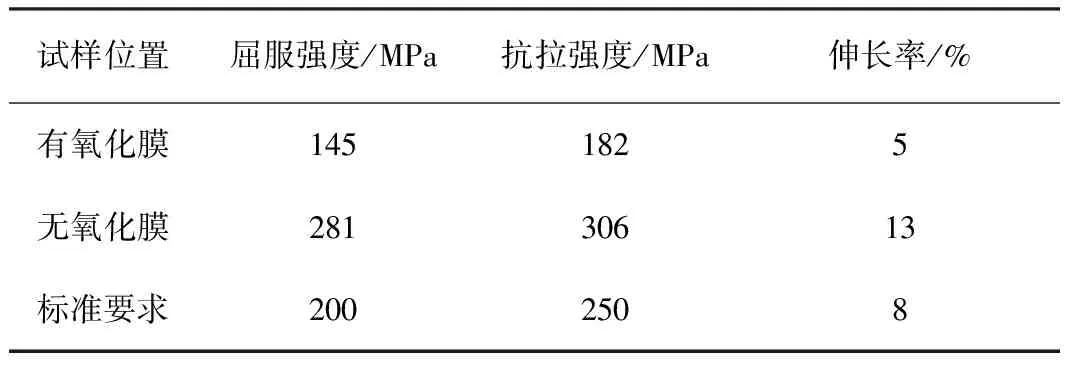

选取6005A-T6合金状态的有氧化膜缺陷区域的试样和同批次无缺陷同区域的试样。使用日本岛津AG-X100KN型电子万能试验机对其试样进行力学性能检测,试验结果如表2所示。由表2可以看出,无氧化膜缺陷的试样屈服强度和抗拉强度均高于标准要求的强度值,并且断后伸长率大于标准数值,符合客户要求。有氧化膜缺陷的试样屈服强度约为无氧化膜缺陷试样屈服强度的50%,抗拉强度略大于50%,断后伸长率远低于标准值,属于不合格品。由此可见氧化膜的出现严重降低力学性能,在生产过程中应予以控制。

表2 力学性能试验对比数据

2.2 宏观低倍组织分析

分别对有氧化膜缺陷试样和无氧化膜缺陷试样进行金相低倍组织检验。具体检验过程如下:

(1)把洗削加工好的试样放入20℃~35℃,浓度为15%~25%的NaOH溶液中,腐蚀20 min ~30min;

(2)将试样取出迅速转入流动的清水中冲洗,然后再放入20%~30%的HNO3溶液中,酸洗15min,除去黑色碱蚀产物达到清洁;

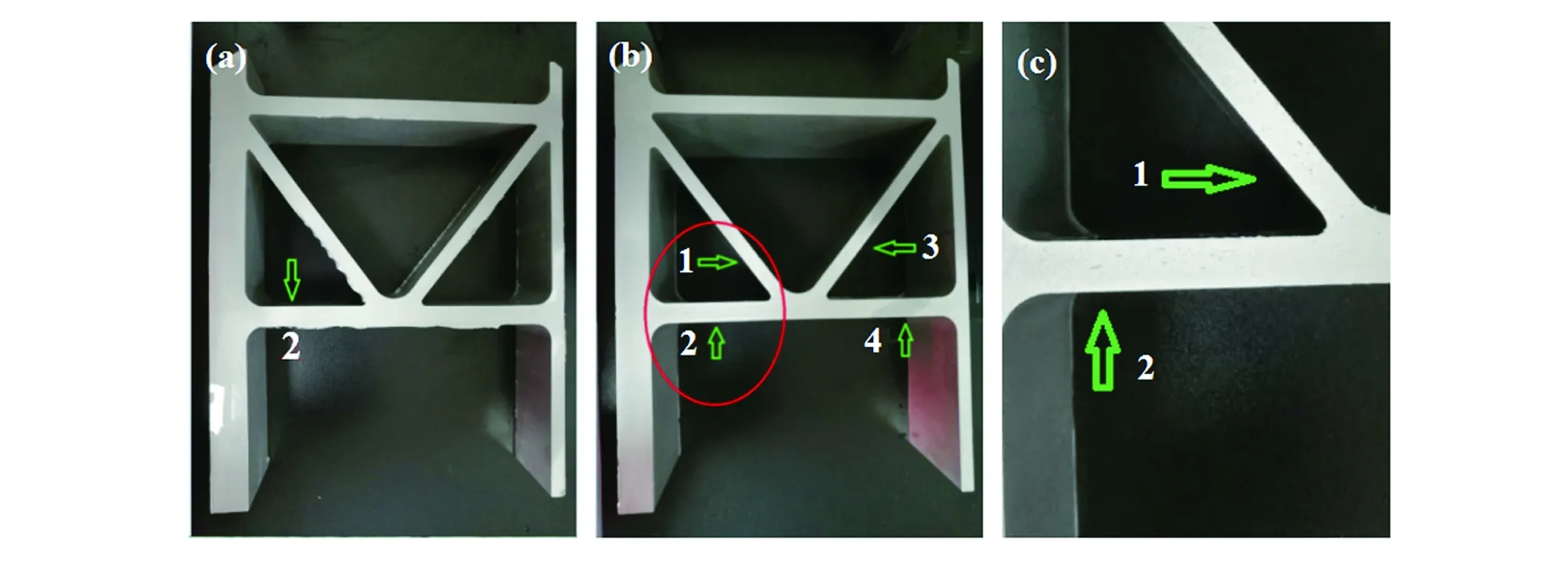

(3)将试样取出用流动的清水冲洗干净,进行观察,其低倍组织如图3所示。根据国家高铁标准要求(表3),对腐蚀后的型材进行检验。

首先定性分析缺陷类别,然后定量分析,根据标准要求判定是否超出标准值。本实验测定氧化膜集中位置1为每点氧化膜长度在0.3mm~2.0mm范围多于4点;位置2为存在每点氧化膜长度大于2.0mm;均超出标准值属不合格,如图3所示。图3(a)为腐蚀后无氧化膜且无其他缺陷的合格试样;图3(b)为腐蚀后有氧化膜缺陷试样且位置1和位置2氧化膜分布最为严重,具体氧化膜缺陷由重到轻依次为位置2>位置1>位置3>位置4,位置4为无氧化膜也无其他缺陷;图3(c)为图3(b)的局部放大缺陷图。本实验通过宏观金相组织检验重点对比位置2处有无氧化膜缺陷,在腐蚀后氧化膜低倍试样上呈现小断线裂缝,长短不一小分层现象,分布于型材的较大变形区,有时呈现点状,腐蚀后经肉眼易清晰辨别。该氧化膜缺陷存在时严重影响破坏组织的连续性,进而导致型材的力学性能降低。

表3 型材低倍组织试样上的氧化膜要求

(a)无缺陷; (b) 氧化膜; (c) 氧化膜局部缺陷图3 经腐蚀后型材截面图Fig.3 Sectional profiles after corrosion

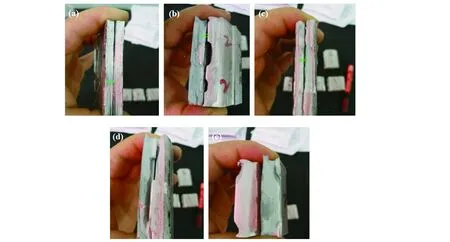

3.3 氧化膜断口分析

采用铝型材压力试验机对腐蚀后的1、2、3位置试样进行氧化膜集中区域压断试验,与无氧化膜的位置4和无缺陷的试样断口进行对比。氧化膜缺陷断口表面宏观形态如图4所示,图4为图3(a)(b)两个试样的断口分析。图4(a)为图3(b)中位置3断口形貌,断口特征为一棱一棱小亮线状;图4(b)为图3(b)中位置2断口形貌,断口特征为面积较大银灰色片状;图4(c)为图3(b)中位置1断口形貌,断口特征为平齐脆性陶瓷状;图4(d)为图3(b)中位置4断口形貌,断口特征为凹凸纤维锯齿状;图4(e)为图3(a)中位置2断口形貌,断口特征同图4(d)一样断口特征为凹凸纤维锯齿状。可以看出,有氧化膜缺陷试样断口处呈比较规则的小平台,对称或对偶地分布在断口两侧,断裂方式为脆性断裂,其断口组织为灰色、银灰色片状物。无氧化膜缺陷的试样断口呈纤维锯齿状,断裂方式为韧性断裂。

(a)氧化膜1; (b) 氧化膜2; (c) 氧化膜3; (d) 无氧化膜; (e) 无缺陷图4 氧化膜断口表面宏观形态Fig. 4 Macro morphology of oxide film fracture surface

3.4 显微组织分析

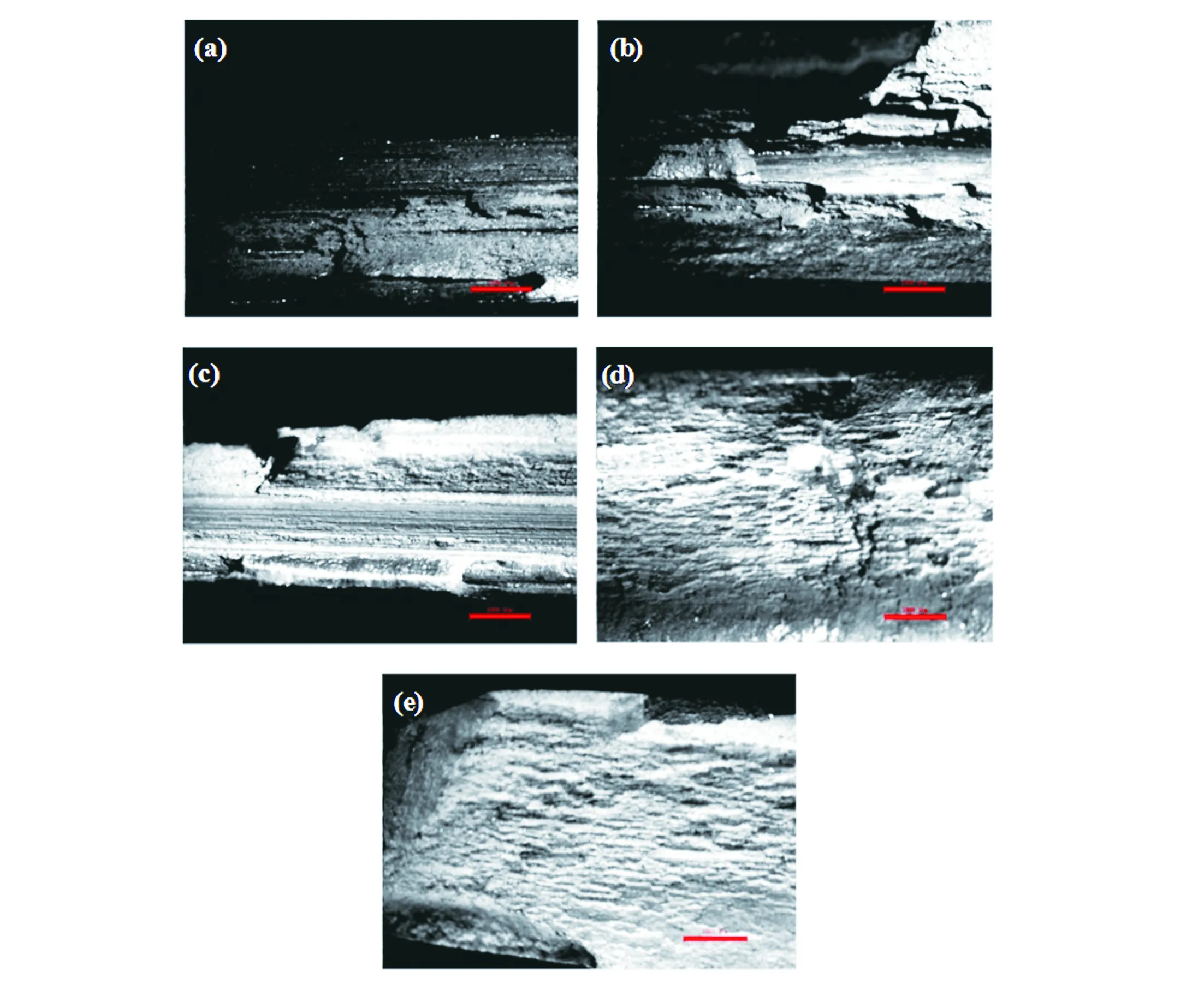

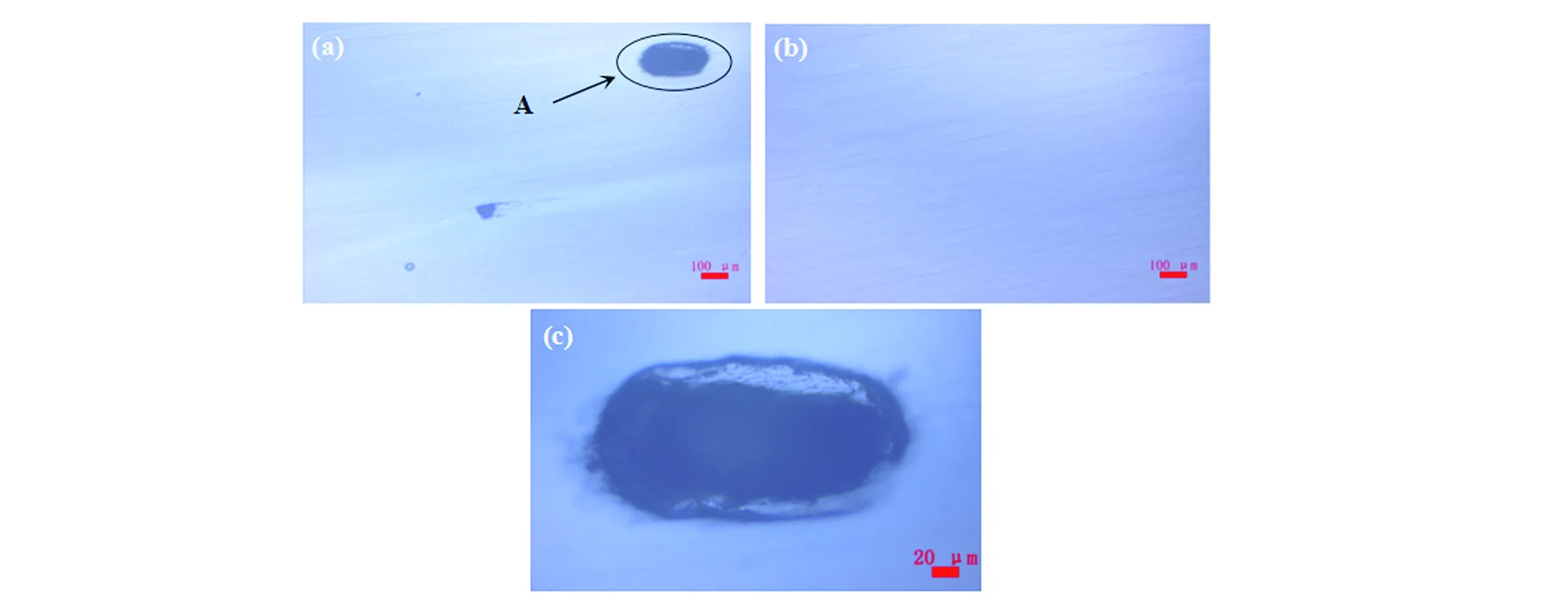

通过体式显微镜对上述5种断口试样进行断口表面形貌观察,如图5所示。可知,宏观组织断口形貌图4中(a)(b)(c)(d)(e)与微观组织断口形貌图5中(a)(b)(c)(d)(e)一致,可以看出有氧化膜呈比较规则整齐的陶瓷状断面。面积占整体断口面积从大到小顺序依次为(b)>(c)>(a)>(d)=(e);图5中(d)(e)为无氧化膜试样断口呈凹凸纤维锯齿状。

(a)氧化膜1; (b) 氧化膜2; (c) 氧化膜3; (d) 无氧化膜4; (e) 无缺陷氧化膜2图5 断口微观形貌Fig. 5 Microscopic appearance of fracture

分别截取如图3(a)(b)所示位置2的两个试样,通过高倍材料显微镜对其腐蚀前和腐蚀后进行组织分析。观察图6及图7可知,图6为腐蚀前有氧化膜缺陷和无氧化膜两组试样对比分析。

(a)氧化膜腐蚀前; (b) 无氧化膜2; (c) A区放大图6 位置2氧化膜腐蚀前高倍组织形貌Fig.6 High-power morphology before position 2 oxide film corrosion

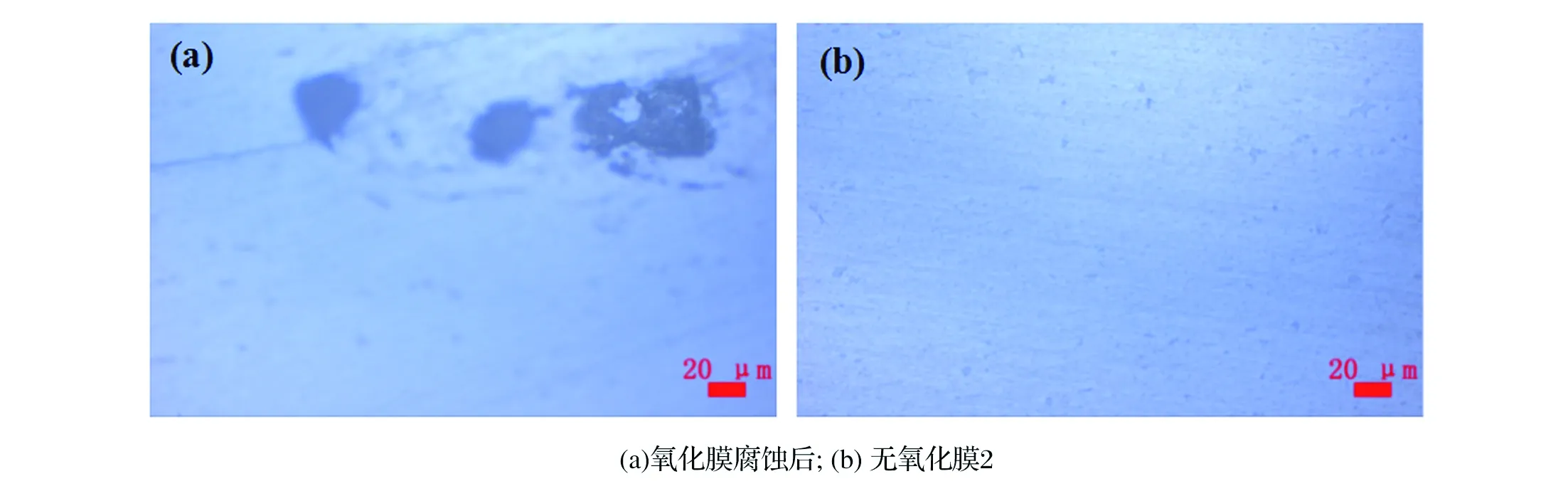

图6(a)中A为位置2处氧化膜主体区域,可以看出氧化膜呈黑色的凹坑,并向制品内部渗延。图6(b)为组织完好且无其他任何缺陷。图6(c)为图6(a)的局部区域放大缺陷图。光学显微镜下观察其组织为窝纹状或沿晶界边界分布的条状物。图7(a)为腐蚀后有氧化膜缺陷组织特征,腐蚀后的氧化膜好像金属瘤一般向制品内部下凹,成不定形特征。图7(b)为无缺陷组织均匀特征。

图7 位置2氧化膜腐蚀后高倍组织形貌Fig.7 High-power morphology after position 2 oxide film corrosion

4 结论

氧化膜这种缺陷的出现与制品的变形程度、加工方式和热处理制度有关,合金如不经变形和热处理难以发现[4]。试验通过采用75MN挤压机对6005A-T6试样进行挤压所生产的型材,对其进行检验分析,得出以下结论:

(1)有氧化膜缺陷的试样屈服强度约为无氧化膜缺陷试样屈服强度的50%,抗拉强度略大于50%,断后伸长率远低于标准值,由此可见氧化膜的出现严重降低力学性能,在生产过程中应予以控制。通过力学性能检测可知有氧化膜缺陷不像无氧化膜试样那样,挤压时都被铝型材料所填满,由于该缺陷被氧化膜分成两个部分,降低力学性能强度。

(2)在低倍试样上呈现小断线裂缝,长短不一,分布于型材的较大变形区,有时呈现点状。该缺陷存在时严重影响破坏组织的连续性。根据国家高铁标准要求,在宏观金相检验中可以理解为破坏组织连续性的条形或带状夹渣。在挤压型材一般出现很少,也很少有相关技术资料显示该缺陷形成的原因及解决方案。

(3)有氧化膜缺陷试样断口处呈现比较规则的小平台,对称或对偶地分布在断口两侧,断裂方式为脆性断裂。无氧化膜缺陷的试样断口呈纤维锯齿状,断裂方式为韧性断裂。通过分析断口形貌可知氧化膜在断口处表现为小分层现象。在生产过程中保证工模具、挤压筒及铸锭表面清洁、干燥、无油污,能够有效避免氧化膜产生。