基于有限元的柴油机机体孔系镗削工艺参数优化

蒋 涛,景旭文,黛米格

(江苏科技大学 机械工程学院,镇江 212003)

船用柴油机有热效率高、经济性好、启动容易、适应性强等特点,广泛应用于船舶推进动力装置和船舶电站[1].机体是柴油机主要组成部分,其结构复杂,在壁薄处受加工过程力热耦合作用、装夹等影响,易产生较大的变形.机体框架件加工精度控制是提高柴油机加工精度的瓶颈因素之一.曲轴孔作为柴油机机体上的关键部位,其加工过程受装夹工艺及切削工艺的影响,容易产生变形使孔系同轴度、位置度超差,而机体关键孔系的变形对柴油机的性能、精度和寿命有着直接的影响.

目前,国内外已有很多学者针对零件切削加工精度问题进行了研究;文献[2]研究了重型机床大零件镗削加工机理,采用正交试验建立切削参数优化,分析各参数对切削力、表面粗糙度及道具磨损影响规律并建立相应的数学模型;文献[3]通过有限元建立球墨铸铁件的切削加工过程,优化实际加工参数,抑制切削毛刺的生成;文献[4]采用粒子群优化算法对某型号发动机缸体切削参数进行优化,提高了加工质量,节省了加工时间;文献[5]建立船用柴油机关键件铣削加工过程中的单目标及多目标参数优化的数学模型,求解后与经验切削参数进行对比,得到了最优参数;文献[6]将逐步搜索法应用于某零件的切削参数优化,以一种分步分层的方式进行参数寻优,最终得到了局部最优解;文献[7]利用图形法建立数学模型,研究数控铣削机床的切削加工,对切削参数进行优化,并取得一定的优化效果,但存在设置单一、推广性差的问题;文献[8]使用仿真和编程软件优化了切削加工参数,已经在车间成功应用;文献[9]通过切削参数优化,优化工件表面的粗糙度.上述研究成果大部分以优化表面加工质量或时间,少部分关注零件的变形情况,且在优化切削过程中没有考虑重力和装夹[10]对加工精度的影响,文献[11]应用Deform-3D软件建立切削模型,得到不同切削参数下的切削力变化规律.

因此,文中采用正交试验设计与均值分析结合的方法,以减少机体关键孔系加工过程中的变形为目标,进行有限元数值研究及理论分析,在装夹和自重的作用下,探求镗削参数要素对加工变形的影响大小,最终得到优化的镗削参数组合,从而为优化孔系加工工艺提供参考.

1 优化方法建立

镗削加工过程中的变形与镗削力和镗削热有关,为深入了解不同镗削工艺参数对机体曲轴孔加工精度影响,运用Deform-3D模拟曲轴孔镗削过程,分析切削力和切削热的分布和大小.运用ABAQUS软件,分析切削力、切削热、夹紧力和自身重力对孔变形的影响,最终通过此有限元仿真方法运用minitab正交试验优化镗削工艺参数,仿真优化流程如图1.

图1 镗削切削参数优化流程Fig.1 Boring cutting parameter optimization process

2 有限元模型

2.1 工件材料本构模型

金属切削加工是一个大塑性变形过程,伴随着高温、高压及高应变速率.Johnson-cook模型在金属大变形、高应变和高温条件下有较好特性的本构模型,特别在瞬态仿真中广泛应用,是模拟切削最常用的本构关系,其表达式如下:

(1)

2.2 镗削有限元模型

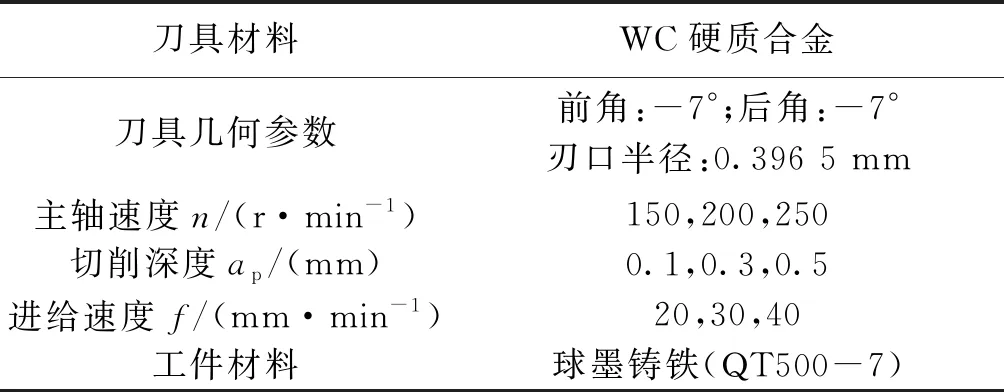

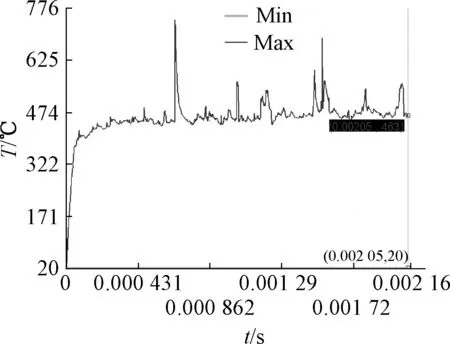

建立机体曲轴孔半精镗削加工,以及切削刀具、切削参数及工件材料,如表1.球墨铸铁QT500-7材料力学性能[11],如表2.

表1 切削条件参数Table 1 Cutting condition parameters

表2 球墨铸铁QT500-7材料力学性能Table 2 Material mechanics performance of Ductile iron QT500-7

运用三维建模软件UG建立刀具模型,并导入仿真软件中.工件模型由有限元仿真软件内部生成,包括设定工件的直径和弧度.

应用有限元软件Deform-3D,建立镗削有限元模型,选择加工类型为镗削,单位标准SI,环境温度20℃,传热系数60 W/m2·K,对导入的刀具和生成的工件划分网格并定义其材料,Deform软件自身具有网格自动划分处理器,能够进行网格的自动划分,建立镗削有限元模型如图2.

图2 镗削有限元模型Fig.2 Boring finite element model

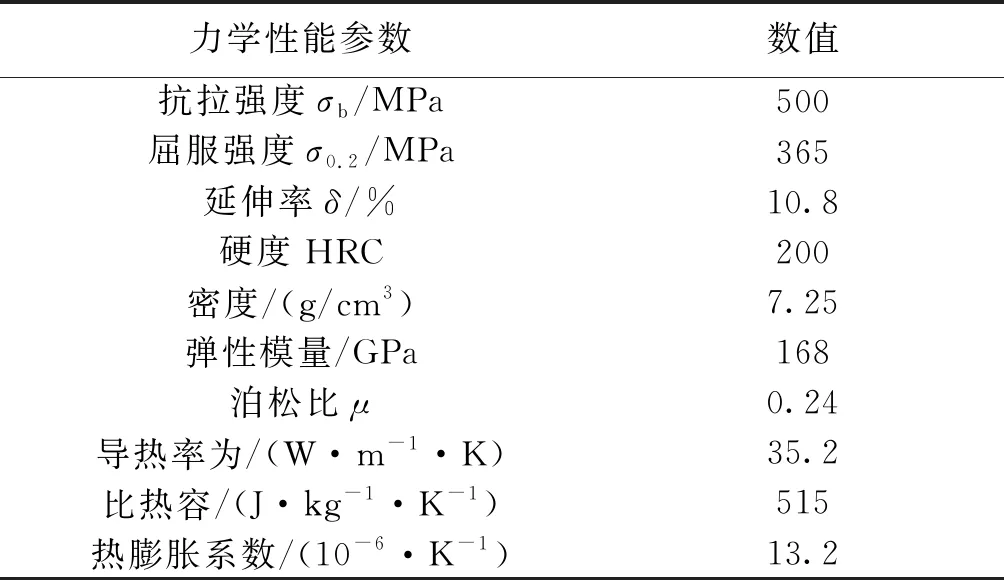

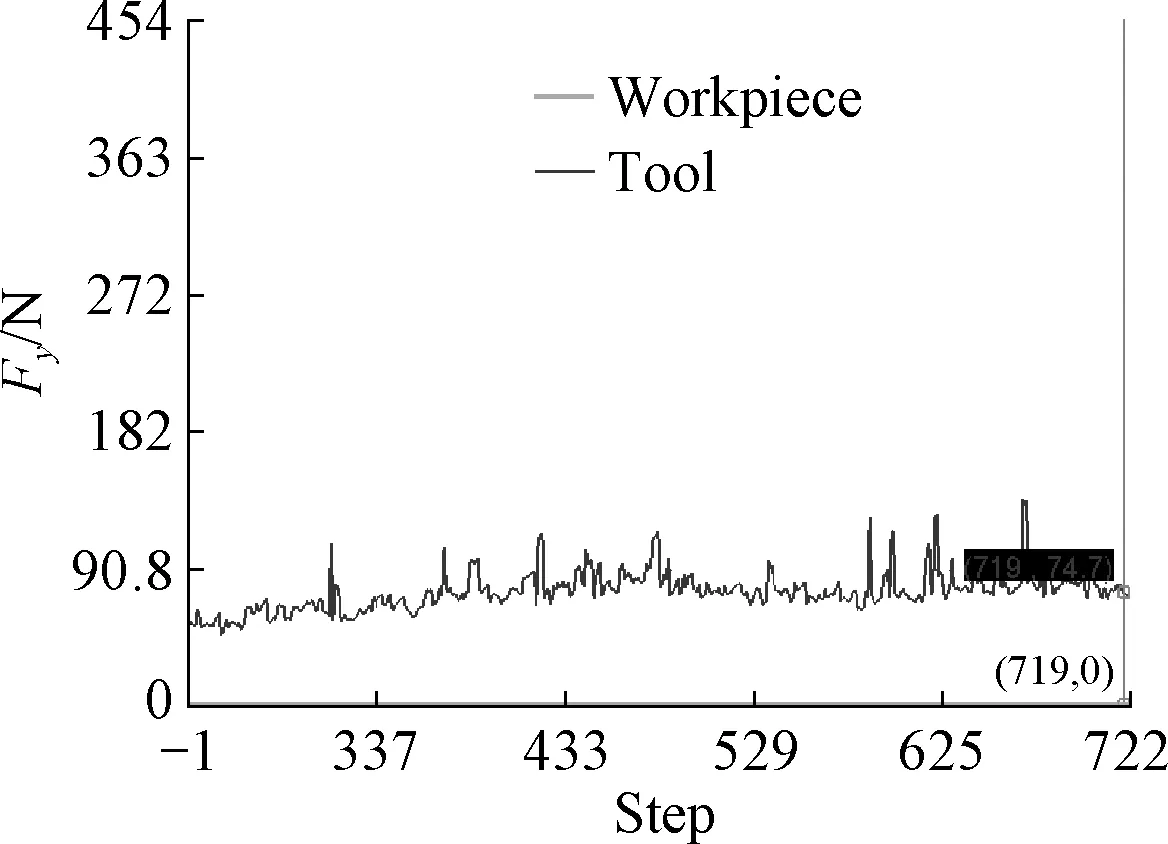

Deform在计算过程中,当网格畸变达到一定程度会自动重新划分畸变的网格,生成新的高质量网格,以提高计算的精度.计算完成后,在后处理模块中输出切削温度云图(图3).从图3中可以得出最高温度出现在刀具和工件接触表面上,同时输出切削力和切削温度随时间变化曲线,如图4、5.将曲线数据导出并进行数据过滤,去除严重偏离平均水平的异常数据,得到切削力和切削温度的稳态值.

图4 主切削力Fy曲线Fig.4 Main cutting force Fy graph

图5 切削热曲线Fig.5 Cutting heat graph (vc=150 r/min, ap=0.1 mm, f=20 mm/min)

2.3 装夹有限元模型建立

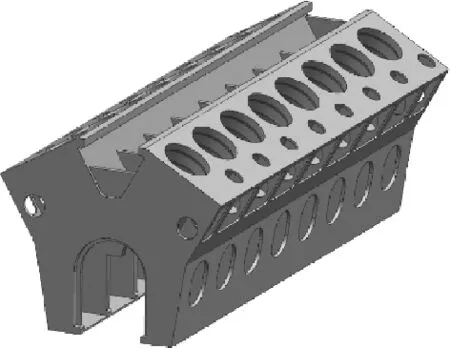

机体曲轴孔在加工过程中,有特定的装夹方式,考虑到机体装夹和重力对其的影响,建立机体装夹有限元模型.该机体的三维模型结构复杂,壁薄且孔多,在有限元建模之前需要对模型进行处理,去除对结果影响小的复杂区域,如圆角、倒角、细小孔等,得到图6机体毛坯三维模型.

图6 机体毛坯三维模型Fig.6 Simplified three-dimensional model of body blank

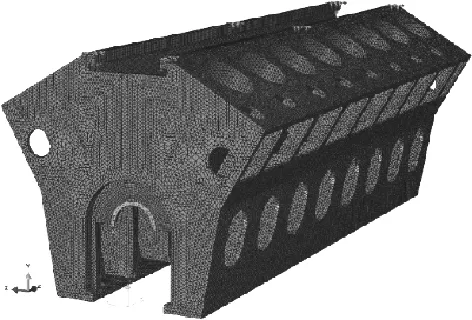

应用有限元软件HyperMesh,对图6机体毛坯模型进行网格划分,如图7.在曲轴孔位置划分六面体网格并局部加密,以增加计算的准确性,其他位置划分四面体网格.将网格文件导入ABAQUS软件,定义机体的材料参数,弹性模量、泊松比、密度、热膨胀系数.根据实际装夹情况定义零件的约束和夹紧压强并施加重力载荷.在机体底部4个位置限制它的6个自由度,并施加夹紧压强57.8 MPa,在中间支撑块两个位置限制3个自由度,在Y轴正方向设置重力加速度,施加自身重力载荷.

图7 机体网格模型及装夹载荷约束Fig.7 Body grid modeland the clamping load and constraints

2.4 切削力和切削热施加

将Deform-3D中切削有限元仿真得到的切削热和切削力以静载荷的方式施加到受装夹的工件上,如图8.

图8 切削载荷施加Fig.8 Cutting load applied

计算得到曲轴孔的变形位移云图,在上述参数作用下孔的最大变形位移为0.039 5 mm,如图9.在相同的约束作用下,不施加重力和装夹载荷,在相同参数作用下孔的最大变形位移为0.042 1 mm,说明重力和装夹对机体曲轴孔切削变形有一定影响.

图9 机体曲轴孔变形位移云图Fig.9 Deformation displacement nephogram of the body curved shaft hole

3 镗削参数优化

基于有限元仿真方法,应用正交试验设计软件minitab15,以曲轴孔半精镗削加工中切削速度、切削深度、进给速度的变化为3个主要因素,设计三因素三水平L9(33)正交试验,得到结果如表3.

表3 镗削参数正交试验方案及变形位移结果Table 3 Boring parameters of orthogonal experiment and deformation displacement results

对表3中的试验结果进行均值分析,研究3个因素对曲轴孔变形的影响程度.为了直观地表示出这3个切削参数的影响程度,输入正交试验分析软件中进行均值分析,得出均值曲线,如图10.

图10 切削要素均值曲线图Fig.10 Mean value curveof cutting factors

可知正交试验最佳方案是切削速度133.136 m/min,切削深度0.1 mm,进给速度20 mm/min.对这组参数再次仿真分析,结果如表4,在优化参数作用下的曲轴孔变形量要小于原始工艺参数作用下的变形量,最大变形位移减小了20.5%.

表4 切削参数优化Table 4 Cutting parameters optimization

4 结论

(1) 建立了某型号柴油机机体曲轴孔半精镗削加工有限元模型,分析了不同切削工艺参数下的切削力和切削热大小和分布.建立机体装夹有限元模型,将切削力和切削热施加到受装夹的工件上,并考虑其自重影响,得到机体曲轴孔变形云图.

(2) 建立柴油机曲轴孔镗削参数优化方法,以曲轴孔最小变形为优化目标,切削速度、切削深度和进给速度为优化变量,优化得到曲轴孔半精镗削加工工切削速度133.136 m/min,切削深度0.1 mm,进给速度20 mm/min,在此参数下变形率减小了20.5%.通过运用有限元技术和参数优化方法,可以看出在3个切削要素中,切削深度ap对机体孔变形影响最大,因为切削深度越大切削力和切削热就越大,其次就是进给速度f,影响最小的是切削速度vc.

(3) 机体零件的加工精度和质量对柴油机零件的装配和后期使用具有重要影响.通过有限元仿真分析优化了实例中柴油机机身曲轴孔加工工艺参数,为控制柴油机机体加工精度提供了有效方法,在分析镗削加工对孔产生变形的同时考虑装夹和自身重量对其影响,使得镗削工艺参数为最优选的,为实际机体关键孔切削加工参数的选择提供参考.