2205双相不锈钢表面激光重熔硬化及晶粒连续成长行为研究

杜成超,李建成,杨依海,王 学*

(1.武汉大学 动力与机械学院,武汉 430072)(2.丹佛斯微通道换热器(嘉兴)有限公司,嘉兴 314000)(3.江苏瑞吉格泰油气工程有限公司,镇江 212132)

2205双相不锈钢(duplex stainless steel,DSS)具有较高的强度和良好的耐蚀性,在石油化工和海洋工程中应用广泛.文献[1]对比了316L和2205DSS在硫酸溶液中的耐蚀性,发现2205DSS的耐蚀性优于316L.文献[2]利用DL-EPR法对2205DSS的晶间腐蚀敏感性进行了评价,发现2205DSS中的σ相对其晶间腐蚀的影响显著.文献[3]研究了HSO3-离子对2205DSS耐蚀性的影响,结果表明HSO3-离子能够阻碍2205DSS表面钝化膜对Cl-离子的吸附,从而减少了点蚀的可能性.此外固溶处理对2205DSS耐蚀性的影响也得到了一定研究[4].在力学性能研究方面,文献[5]研究了2205DSS在高温下的流变行为,文献[6]研究了2205DSS在高温下的拉伸性能,研究结果表明2205DSS在高温下存在三类脆性区间,文献[7]研究了热处理工艺对2205DSS性能的影响,研究结果表明在650~950 ℃区间时效时,2205DSS的强度随温度先升高后下降,文献[8]研究了700~1 000 ℃时的固溶处理工艺对σ相析出和韧性的影响,结果表明σ相对冲击韧性有着较大的影响.

以熔敷和重熔为代表的表面改性技术常被用于改善材料表面的显微组织和力学性能[9-10].2205DSS的表面改性技术已有相关研究报道,如文献[11]利用脉冲电子束对2205DSS表面进行了改性,得到了表面硬化层.文献[12]研究了超声喷丸对2205DSS的硬度,试验结果表明超声喷完能够提高2205DSS表面的硬度.

本研究提出了一种利用激光表面重熔实现2205DSS表面硬化的新方法,通过显微组织和硬度的研究,揭示了2205DSS重熔层的组织演变规律和硬化机理.

1 试验材料及方法

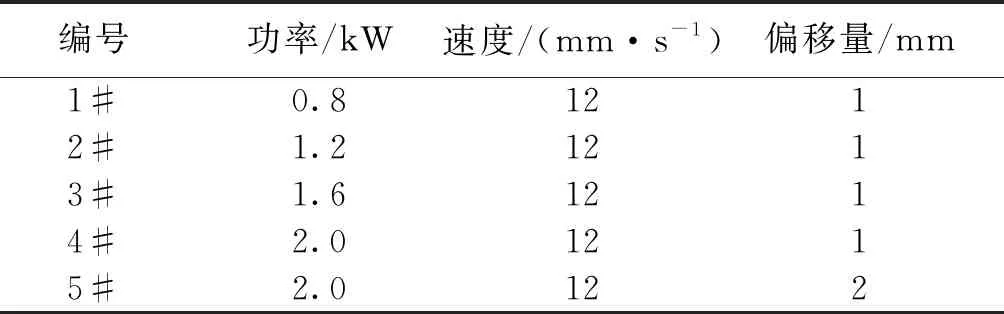

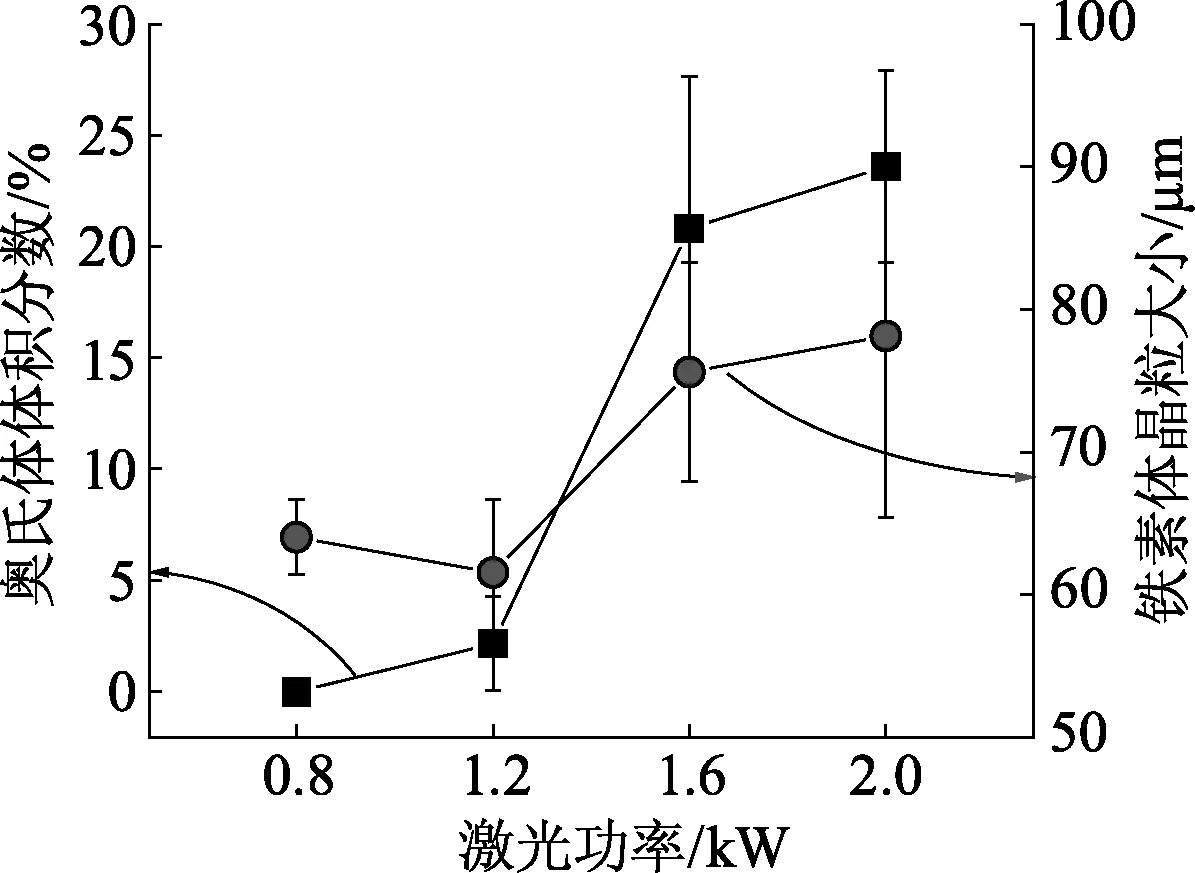

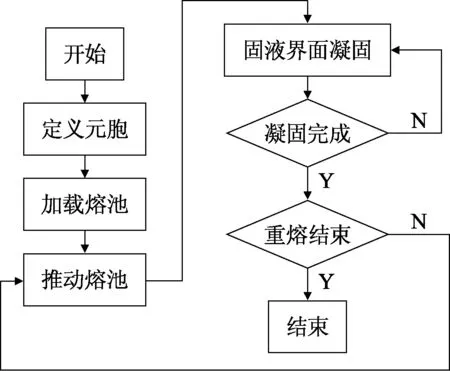

试样采用的2205DSS成分如表1,状态为固溶态,激光重熔试验在光纤激光加工系统上进行,激光束离焦量为0,保护气体为氩气,激光功率、重熔速度、偏移量如表2,重熔过程中激光扫描路径及重熔区域表面形貌如图1.

表1 2205DSS的化学成分Table 1 Chemical composition of 2205DSS

表2 激光功率、速度和偏移量Table 2 Laser power, speed, and shift distance

对重熔试样的表面进行预磨、抛光、腐蚀,利用光学显微镜对图中区域进行观察;利用布氏硬度机对重熔试样表面的布氏硬度进行测定,试验中球形压头直径为5 mm,载荷为750 kg,保载时间为12 s;利用纳米压痕仪对2205DSS中奥氏体相和铁素体相的硬度进行测定,试验中加载/卸载速率为160 mN/min,最大载荷为80 mN,保载时间为5 s.

图1 重熔过程示意Fig.1 Schematic of re-melting process

2 试验结果与讨论

2.1 激光功率对重熔层显微组织的影响

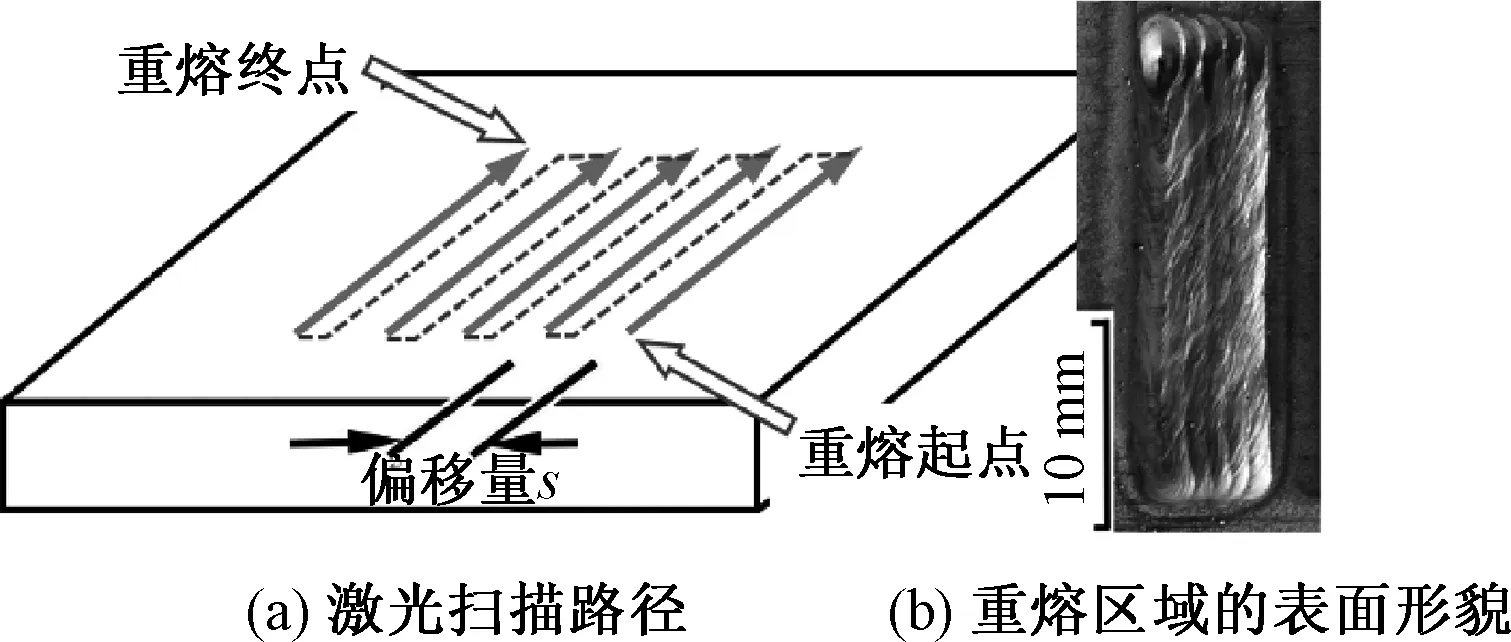

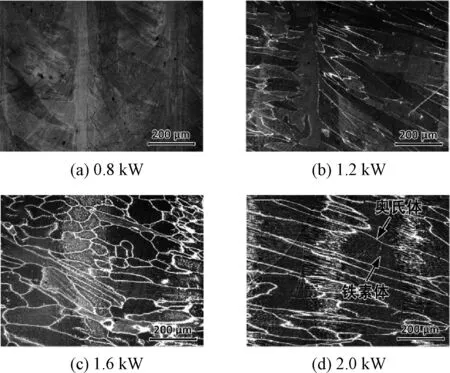

重熔层表面的显微组织如图2,图中较亮区域为奥氏体组织,较暗区域为铁素体组织,可见当功率较低时,重熔层中奥氏体的含量较低,而当功率较高时重熔层中奥氏体的含量有所提高,此外奥氏体常在铁素体的晶界析出,少量奥氏体在铁素体晶内析出.对奥氏体的体积分数进行统计,结果如图3,从图3中可以发现奥氏体的体积分数随着激光功率的增加而逐渐增大,当激光功率为2.0 kW时,重熔区的奥氏体相体积分数可增加到24%.统计发现重熔区铁素体晶粒的大小基本随着激光功率的提高而增加,当激光功率为0.8 kW时铁素体晶粒的大小约为65 μm,而当激光功率提高到2.0 kW时,铁素体晶粒的大小约为80 μm.

2205DSS从高温到低温的相转变过程为:L→L+F→F→F+A,即液相首先向铁素体转变,然后奥氏体再从铁素体中析出,从图2(b)~(c)可以发现奥氏体相的析出位置常位于铁素体晶界.

图2 重熔层的显微组织Fig.2 Microstructure of re-melting region

当激光功率较小时,重熔区的冷却速度较大,因而奥氏体来不及从铁素体晶界析出[13],故当激光功率为0.8 kW时,重熔区不能观察到明显的奥氏体相,而当激光功率提高到2.0 kW时,重熔区的奥氏体相含量大大增加.

图3 重熔区的奥氏体体积分数和铁素体晶粒大小Fig.3 Volume fraction of Austenite and ferrite grain size of re-melting region

2.2 激光功率对重熔层硬度的影响

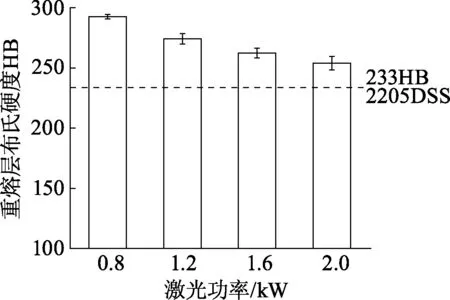

重熔区的硬度如图4,从图4中可以发现重熔区域的硬度随着激光功率的增加而逐渐降低,当激光功率为0.8 kW时,重熔区的硬度值为293HB,当激光功率为2.0 kW时,重熔区的硬度为255HB,但均高于2205DSS母材的硬度(233HB).

图4 2205DSS重熔区域的布氏硬度Fig.4 Brinell hardness of 2205DSS re-melting region

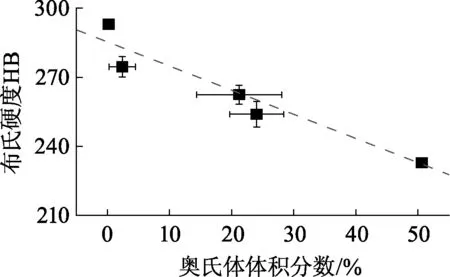

上文研究表明2205DSS重熔层中的奥氏体的体积分数随着激光功率的提高而逐渐升高的,而本节的研究表明重熔区的布氏硬度随着激光功率的提高而逐渐降低,因此可以推断重熔层的硬度与奥氏体的体积分数之间存在反比关系,如图5.从图5可以发现:重熔层的硬度基本随着奥氏体体积分数的提高而逐渐降低.

图5 2205DSS重熔区域的布氏硬度与奥氏体体积分数的关系Fig.5 Relationship between Brinell hardness of re-melting region and volume fraction of Austenite

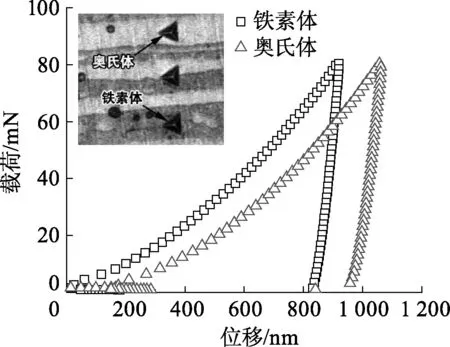

奥氏体和铁素体为2205DSS重熔层的两种组成相,由于两种相的力学性能差异,这将直接影响重熔层的力学性能,因此利用纳米压痕法测定的奥氏体和铁素体两相的硬度.通过纳米压痕发测得奥氏体和铁素体的硬度分别为262HV和347HV,压痕的形貌和纳米压痕载荷-位移曲线如图6.可见:奥氏体的硬度比铁素体低,因此重熔层的布氏硬度值随重熔层奥氏体体积分数的增加而逐渐减小.

图6 奥氏体和铁素体的纳米压痕形貌和载荷-位移曲线Fig.6 Morphology and load-displacement curves of Austenite and Ferrite

值得注意的是,除了奥氏体相体积分数对重熔层的硬度的影响,重熔层的晶粒大小也对其硬度值有着一定影响.当激光功率较小时,重熔层的冷却速度较大,重熔层的晶粒较小,其强度和塑性均会有所提高.因此对于重熔层而言,激光功率为0.8 kW时,重熔层冷却速度较大,晶粒较小,因此其力学性能也会有所提高.但由于本研究中铁素体晶粒的大小对激光功率并不敏感(铁素体晶粒大小在60~80 μm),因此本研究认为,奥氏体相含量的增加才是硬度下降的主要原因.

2.3 重熔层晶粒的连续成长行为

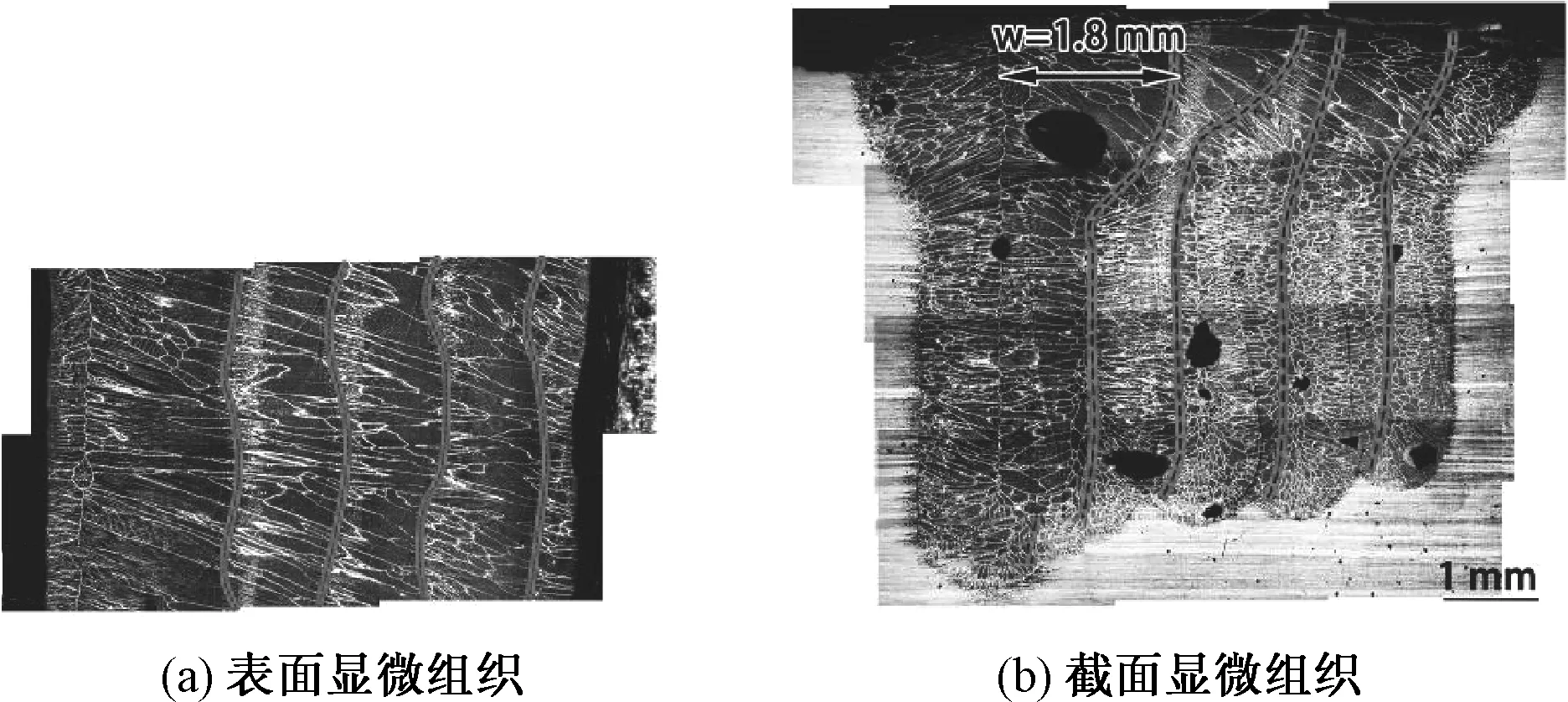

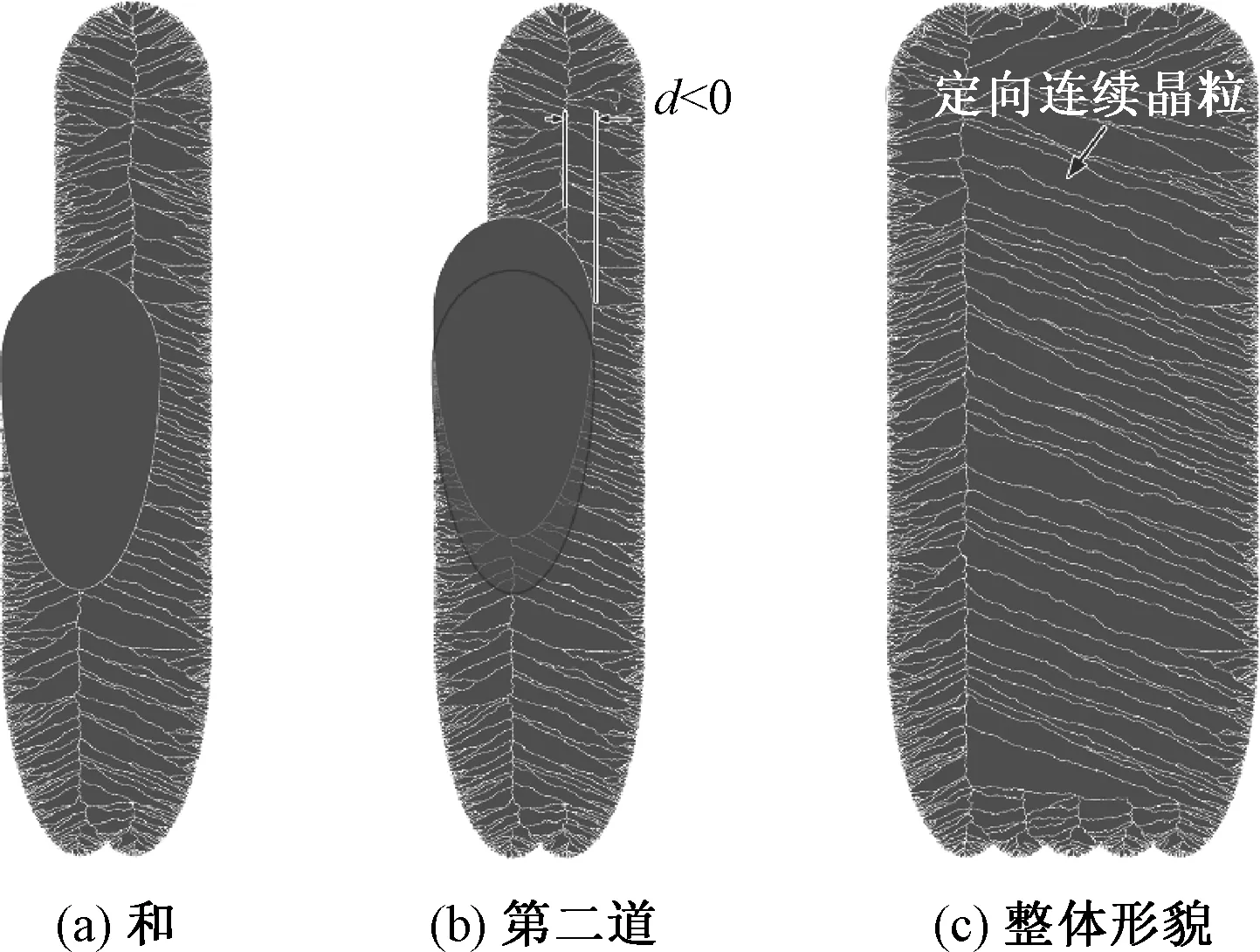

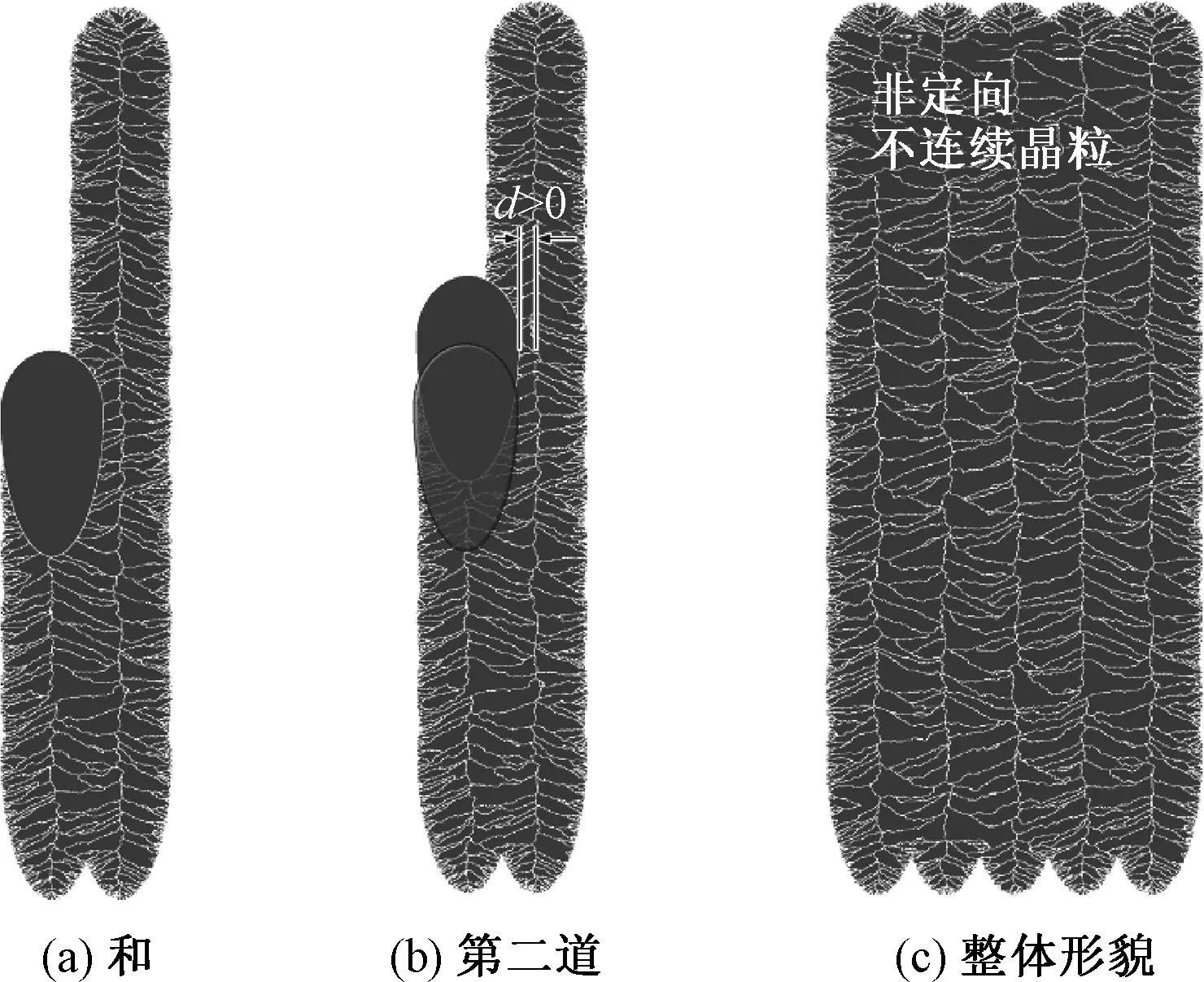

当激光功率为2.0 kW,偏移量为1 mm时,2205DSS重熔层的宏观组织如图7,从图7(a)的表面显微组织和图7(b)的截面显微组织可以发现,该重熔区域的显微组织具有强烈的方向性.图8为图7(a)中局部区域的微观形貌,通过图8可以发现,重熔层中存在连续生长的铁素体晶粒.当激光的偏移量为2 mm时,其宏观组织如图9,从图9(a)的表面显微组织可以发现,当偏移量增加到2 mm时,连续的择优生长铁素体晶粒消失.

在熔池凝固过程中,晶粒倾向于沿着垂直于熔池边界的方向生长,因为该方向具有最大的温度梯度,散热最快.对于每个晶粒而言,其自身也将沿着自身最容易生长的方向生长,对于体心立方的铁素体而言,其容易生长的方向为<100>方向[14],因此铁素体晶粒的连续生长行为与该晶粒的取向存在直接关系.此外重熔工艺,尤其是偏移量也是造成铁素体晶粒连续生长另一原因.

从图7(b)和图8(b)可以发现,偏移量(s)与熔池的半宽(w)之间的关系可能是铁素体晶粒连续生长的直接原因.当偏移量大于熔池的半宽时,铁素体晶粒能够连续生长,而当偏移量小于熔池的半宽时,铁素体晶粒不能连续生长.

图7 功率为2.0 kW,偏移量为1 mm时重熔层的显微组织Fig.7 Microstructure of re-melting region with the power of 2.0 kW and shift distance of 1 mm

图8 连续生长晶粒的形貌Fig.8 Morphology of continuously growing grain

图9 功率为2.0 kW,偏移量为2 mm时重熔层的显微组织Fig.9 Microstructure of re-melting region with the power of 2.0 kW and shift distance of 2 mm

为揭示偏移量(s)和熔池半宽(w)对铁素体晶粒连续生长行为的影响,本研究采用二维元胞自动机(2D Cellular Automaton, 2D-CA)方法对这一现象进行了研究,定义每个铁素体晶粒有一个择优生长方向,随机定义铁素体晶粒的生长方向(二维空间内共有6个生长方向),最后加载简化后的熔池,计算流程如图10,得到计算结果如图11,12.

图10 基于元胞自动机的表面重熔计算流程Fig.10 Calculating flow of surface re-melting process based on CA

从图11(b)可以发现,当熔池半宽大于偏移量(即d=s-w<0)时,第二道熔池右侧晶粒的生长将以第一道重熔区右侧的晶粒为基础.此时,第一道重熔层右侧的晶粒生长方向已为铁素体晶粒的优先生长方向,由于第二道熔池右侧的最大温度梯度方向与第一道重熔区右侧的晶粒择优生长方向一致,因此第二道重熔层右侧的铁素体晶粒顺利继承了第一道重熔层右侧的铁素体晶粒的特征.最终重熔层的铁素体晶粒如图11(c),从图中可以发现,当d=s-w<0时,出现连续生长的铁素体晶粒.

图11 d<0时铁素体晶粒生长Fig.11 Growth of ferrite grain (d<0)

图12 d>0时铁素体晶粒生长Fig.12 Growth of ferrite grain (d>0)

从图12(b)可以发现,当熔池半宽小于偏移量(即d=s-w>0)时,第二道熔池右侧晶粒的凝固生长将以第一道重熔区左侧的晶粒为基础,第一道重熔层左侧的晶粒生长方向已为铁素体晶粒的优先生长方向,由于第二道熔池右侧的最大温度梯度方向与第一道重熔区右侧的晶粒择优生长方向不一致,因此该铁素体晶粒不能形成连续生长.此外,第二道熔池最右侧不能与第一道重熔层右侧接触,第一道铁素体晶粒又不能形成连续生长.最终重熔层的铁素体晶粒如图12(c),从图中可以发现,当d=s-w>0时,出现不连续生长的铁素体晶粒.

3 结论

文中研究了2205DSS重熔的组织和硬度,得到如下结论:

(1) 当激光功率增加时,重熔层的冷却速度降低,冷却过程中奥氏体向铁素体转变倾向增大,奥氏体倾向于在铁素体晶界析出,少量在铁素体晶内析出,当激光功率从0.8 kW增加到2.0 kW时,重熔层的奥氏体体积分数从0增加到24%,铁素体晶粒大小随激光功率增加而增加,但变化不明显(60~80 μm).

(2) 奥氏体相的硬度为262HV,低于铁素体低的347HV,当激光功率为0.8 kW时,重熔层中无奥氏体相,硬度最大(293HB),而当激光功率为2.0 kW时,重熔层奥氏体体积分数最大,硬度最小(255HB),此外由于铁素体晶粒大小对激光功率不敏感,因此,铁素体晶粒大小对硬度的影响较小.

(3) 重熔层中连续生长的铁素体晶粒受熔池半宽与激光偏移量的影响,当偏移量小于熔池半宽时,后一道重熔层右侧的铁素体晶粒能够继承前一道重熔层右侧的铁素体晶粒,进而形成了连续生长的铁素体晶粒.