20#钢、45#钢往复摩擦过程中摩擦力的递归演化行为研究

周元凯,谭 宇,左 雪

(江苏科技大学 机械工程学院,镇江 212003)

摩擦磨损特性是评价材料服役性能的重要指标,科研工作者对不同摩擦副的摩擦学特性及行为规律进行了大量研究.文献[1]中研究了ZrWN-Ag复合膜的力学性能和摩擦磨损性能,发现随着温度的升高,薄膜摩擦系数逐渐降低,磨损率逐渐增大;文献[2]中研究了激光冲击强化对AISI8620合金钢耐磨性能的影响,发现激光冲击使抗磨损性能提高了56.25%.这些研究成果得到了摩擦系数或磨损率的变化规律,然而复杂的摩擦磨损行为缺乏描述,摩擦磨损非线性行为亟待探索.

近年来研究发现,摩擦学系统受摩擦界面微凸体接触力学、热学和表面氧化作用表现出强烈的非线性[3].在时间尺度上,摩擦信号的高维空间相轨迹具有初值敏感、内在随机、指数发散和空间有界的混沌特征[3-4].摩擦系数、摩擦温度和摩擦振动信号的相空间轨迹逐渐收敛而形成混沌吸引子[5-7].非线性具体体现在磨损表面具有自相似的分形结构和摩擦信号的混沌特性.利用分形混沌等非线性理论对摩擦磨损过程复杂行为的研究已经开展:文献[5]中在磨合过程中采集了摩擦法向振动信号,运用混沌理论将摩擦振动信号重构到高维相空间中,发现振动信号的相轨迹逐渐收敛,最终演化形成混沌吸引子;文献[5-6]中对磨合过程中摩擦温度信号和摩擦力信号的动力学演化规律进行了研究,发现这两种信号的相轨迹也逐渐演化形成混沌吸引子;进一步研究表明,源于同一摩擦系统的摩擦信号,在磨合过程中高维空间相轨迹的演化是同步的[8].非线性理论在摩擦系统的故障诊断和控制等方面的应用研究也已经开始,如文献[9]中建立了考虑多频激振的齿轮箱动力学模型,在正常磨损状态下存在混沌吸引子,并且吸引子的混沌程度与齿轮的故障程度有关,为齿轮箱磨损故障诊断提供了方法;文献[10]中对汽车制动盘制动时的尖啸噪声进行了分析,通过对刹车系统中吸引子形成过程的研究,揭示了尖啸噪声产生的机理,提出通过混沌控制抑制尖啸噪声的方法.文献[11]中指出,非线性理论为摩擦磨损行为定量研究提供了新的方法.

非线性系统具有递归现象,递归图可以将非线性特征直观展现出来.递归图是分析时间序列周期性、混沌性以及非平稳性的一种可视化非线性分析方法[12].递归图的定量表征参数主要有关联维数[13].应用递归方法开展摩擦磨损问题的研究已经开展,如文献[14]中采用递归图和定量递归分析对非线性系统的磨损故障进行检测和诊断;文献[15]中采用递归图和定量递归分析对磨损表面轮廓进行研究,发现磨损过程不同阶段的磨损表面具有不同的递归模式,轮廓的可预测性和随机性随磨损状态发生变化.非线性方法具有尺度无关、表征客观、参数丰富和复杂特征可视化等优点,为20#钢、45#钢摩擦行为的定量研究提供了新的思路.

为了揭示20#钢、45#钢在往复运动过程中摩擦磨损非线性行为规律,文中运用递归方法分析摩擦试验中采集到的摩擦力信号,绘制不同磨损时间的递归图,对递归图结构进行描述并进行定量分析.

1 摩擦试验

1.1 试验方法

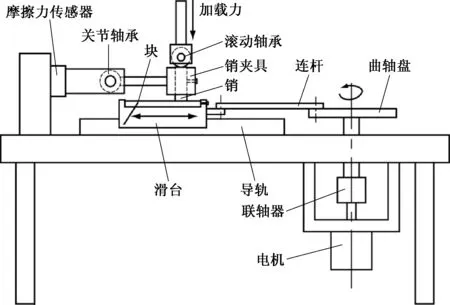

采用往复式摩擦试验机进行20#钢、45#钢摩擦测试,试验设备如图1.设备以曲柄滑块机构驱动滑台在导轨上往复运动.下试件为45#钢加工的块试件,固定在滑台上,随滑台往复运动.上试件是由20#钢车削得到的销试件,固定在销夹具内,保持静止.法向力经滚动轴承对销加载,加载装置与销之间的摩擦可忽略不计.销夹具经关节轴承联接到摩擦力传感器,可测得销-块间的摩擦力信号,同时避免法向力的影响.摩擦力信号由数据采集卡采集,并存储至计算机,采样频率为10 Hz.

图1 销-块摩擦试验机Fig.1 Pin-plate tribometer

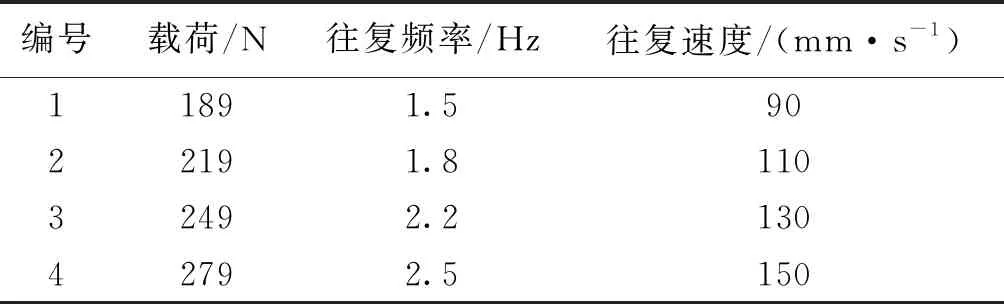

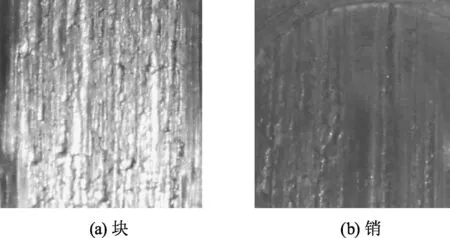

销试样为台阶轴,最大直径为25 mm,最小直径为15 mm.直径为15 mm的端面与块试样配成摩擦副.试件接触表面经2 000目砂纸预磨和抛光,表面粗糙度Ra为0.05~0.12 μm.抛光后使用超声波清洗器清洗试件.在不同载荷和速度下进行4次摩擦试验,试验中采用30#机械油进行润滑,试验环境温度为25~28℃,相对湿度为50%~60%.试验采用的载荷、往复频率和平均往复速度见表1.4次试验中,载荷和速度逐渐增大,工况条件越来越苛刻,用来研究不同工况下的钢钢往复摩擦行为.试验时间包含磨合期、正常磨损期和剧烈磨损期,直至发生剧烈磨损停止试验.由于摩擦载荷速度不同,剧烈磨损出现的时间不同,因此摩擦试验的时间长度也不同.

表1 摩擦试验的载荷、往复频率和速度Table 1 Load, reciprocating frequency and velocity in friction tests

1.2 试验结果

在试验中采集到的摩擦力信号如图2.由于盘试件往复运动,摩擦力F方向周期性变化,使摩擦力信号呈现出正负对称的曲线.在试验的初期,摩擦力逐渐减小,这一区间为磨合阶段.随着试验的继续,摩擦力保持相对长时间的稳定,这一区间为正常磨损阶段.最终摩擦力增大并剧烈波动,这一区间为剧烈磨损阶段,或者称为磨损失效阶段.根据摩擦力信号图,可以分析出不同阶段的数值变化,但是密集的数据点中蕴藏了非线性信息,简单的数值分析无法获取更深层次的信息.通过递归图可以直观地呈现出摩擦信号中的非线性特征.将每组试验重复3次,将正常磨损阶段的摩擦系数计算均值和标准差,绘制误差柱状图,如图3.

图2 4组试验中采集的摩擦力信号Fig.2 Friction force signals measured in the four tests

图3 正常磨损阶段的摩擦系数及误差Fig.3 Friction coefficient and error in the steady state

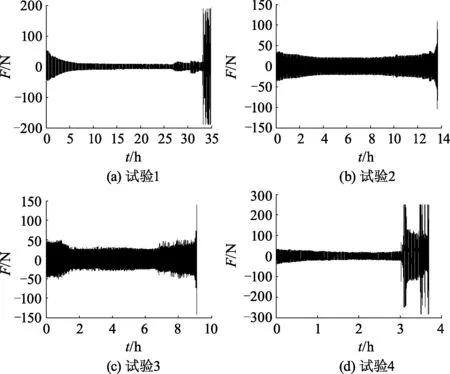

磨损后的销和块表面如图4,硬度较高的块表面有许多材料剥落形成的凹坑,这是在往复摩擦过程中,表面由于疲劳磨损造成的.剥落的材料形成磨粒,随着销的往复运动在销表面形成犁沟,同时磨损后的块表面会对销造成犁沟磨损.销表面的犁沟方向与往复运动方向一致.

图4 磨损后销和盘的表面形貌Fig.4 Surface topography of pin and plate after wear test

2 递归分析

2.1 递归图的生成方法

由于非线性信号蕴含高维信息,需要将实验中测得的时间序列信号重构到高维空间中,在新的空间内对系统进行递归分析,这一重构过程称为相空间重构[16].根据Takens定理[17],对于采集到的信号序列{xi},给定时间延迟τ可将其投影到m维空间,得到新的相空间点Xi,表达式为:

i=1,2,…,N

(1)

式中:n为采样长度;N为相空间重构得到的点数,N=n-(m-1)τ.

定义递归值R(j,k)为0或1,计算公式为:

R(j,k)=δ(ε-djk)

(2)

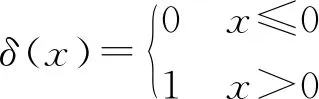

式中:ε为阈值;δ(·)为Heaviside阶跃函数.

(3)

djk为重构相空间中两点的距离:

djk=‖Xj-Xk‖

(4)

由式(1~4)知:当相空间中两点距离小于阈值时,递归值为1;当空间中两点距离大于等于阈值时,递归值为0.将数值为1或0的点分别用黑点和白点表示,在二维平面内以j为横坐标,k为纵坐标,绘制点图.若第j个与第k个相点间的距离小于阈值,则递归图中第k行第j列的点为黑点.按照这一方法,将任意两个相空间点进行计算,得到的图形称为递归图.通过递归图可以揭示磨损过程中的递归行为.

2.2 摩擦力信号的递归图

将采集到的摩擦力信号在磨损过程的3个阶段分别取数据段用于递归分析,毎段数据的采样长度为2 000点.为了避免信号的幅值对非线性特征的影响,同时便于统一阈值的选取,将毎段数据进行标准化.标准化后数据的均值变为0,方差均为1.

使用试算几何不变量法确定嵌入维数为10,使用自相关函数法确定延迟时间为5.对摩擦力信号进行相空间重构,得到相空间中各点的坐标.对任意两点求范数并与阈值比较,得到递归图.在文中,由于数据进行了标准化处理,可统一取阈值为1.2.文中给出试验Ⅱ和试验Ⅲ中磨合阶段、正常磨损阶段和剧烈磨损阶段的递归图,如图5.

图5 往复摩擦过程中摩擦信号关联维数的演化Fig.5 Evolvement of recurrence plot of friction force in reciprocating friction

在20#钢和45#钢磨合阶段,递归图沿着主对角线呈现出大块黑色区域,并且右上黑色区域显著大于左下黑色区域,如图5(a)和(d).这种递归图对应于摩擦力逐渐减小的过程.在正常磨损阶段,递归图中的黑白点分布相对均匀,无大块黑色或白色区域.但是这种分布与白噪声递归图中黑白点等距分布不同,而是相对磨合阶段黑点在主对角线两侧近似均匀分布,如图5(b)和(e).在剧烈磨损阶段,黑色点相对集中在主对角线两侧,与磨合阶段不同,这一阶段并无大块黑色区域产生,黑点集中程度远低于磨合阶段,如图5(c)和(f).在20#钢和45#钢往复磨损过程中,摩擦力的递归图由沿主对角线高度集中的黑点向两侧对称分散并保持相对均匀分布,最终在剧烈磨损阶段,黑色点向主对角线回归,但并未形成大块黑色区域.这直观地揭示了磨损过程中摩擦力的非线性递归行为.

2.3 定量递归分析

递归图可以直观而定性地展示摩擦磨损过程中的递归行为,但是无法进行定量分析.近年来,科研工作者提出定量递归分析方法,用来对递归图进行量化分析.文中使用关联维数进行定量递归分析.

关联维数是一种分形维数,用来表征信号在时间尺度上的整体与局部自相似程度.在重构的相空间中任意取两点,两点距离小于阈值的概率为

(4)

这一概率等于在信号递归图中出现黑点的概率.关联维数定义为:

(5)

将磨损过程中的摩擦力信号分成连续等长数据窗口,窗口个数为nw,分别生成递归图,根据式(4、5)计算每个递归图的关联维数.将关联维数依次相连,得到4次试验中摩擦力信号递归图的关联维数变化,如图6.

计算得到的关联维数具有增加、保持稳定和波动下降的趋势.增加阶段对应于磨合过程的递归图,说明磨合过程递归图的自相似性较弱,但是随着磨合过程的进行,自相似性逐渐增大,信号复杂性增强,表现为左上和右下区域出现空白区域,黑点集中在主对角线上.关联维数的稳定阶段对应于正常磨损阶段的递归图,此时递归图具有稳定的维数,说明正常磨损阶段的递归特征稳定,较高的关联维数说明正常磨损阶段具有显著的自相似性,信号的局部特征与整体特征差异性小.关联维数的下降阶段对应于剧烈磨损阶段的递归图,说明这一阶段递归图自相似性较弱,但是随着剧烈磨损的发生,自相似性越来越弱,信号复杂性减弱,表现为左上和右下区域出现空白区域,黑点向主对角线集聚.定量递归分析使用关联维数定量描述了磨损过程中摩擦力的递归演化过程和规律.

图6 磨损过程中递归图的关联维数Fig.6 Evolvement of correlation dimension of recurrence plot in wear process

3 结论

(1) 在20#钢和45#钢往复磨损过程中,摩擦力的递归图由沿主对角线高度集中的黑点向两侧对称分散并保持相对均匀分布,最终在剧烈磨损阶段,黑色点向主对角线回归,但并未形成大块黑色区域.递归图直观地反映了磨损过程的非线性演化.

(2) 磨合过程的递归图关联维数逐渐增加,说明递归图的自相似性较弱,但是随着磨合过程的进行,自相似性逐渐增大.正常磨损阶段的递归图具有稳定的关联维数,具有显著的自相似性.剧烈磨损阶段的递归图具有逐渐减小的关联维数,随着剧烈磨损的发生,自相似性越来越弱,表现为左上和右下区域出现空白区域,黑点向主对角线集聚.定量递归分析使用关联维数定量描述了磨损过程中摩擦力的递归演化过程和规律.