Ni元素对微纳结构低温贝氏体钢组织与力学性能的影响

钟 磊,吴开明,董航宇

(武汉科技大学国际钢铁研究院,湖北 武汉,430081)

低温贝氏体钢是一种兼具超高强度和良好韧性的钢种,自Bhadeshia和Caballero等[1-2]学者成功研发以来,受到业界的广泛关注,其中合金元素对低温贝氏体钢组织演变及力学性能的影响一直是材料工作者的研究重点。Si作为低温高碳贝氏体钢的主要添加元素,其作用是抑制奥氏体相变过程中渗碳体的析出,保证了无碳化物贝氏体组织的形成[3]。Garcia-Mateo等[4]通过在超细低温贝氏体钢中添加Co、Al元素,以增加相变驱动力的方式加速贝氏体转变,尽管钢强度略有降低(抗拉强度为1600~1700 MPa),但其塑性和韧性显著提高。Huang等[5]研究发现,相比于Co含量的增加,Mn含量的降低对加速贝氏体转变具有更大的促进作用,这将有利于降低原料成本。Guo等[6]研究指出,低温贝氏体钢中添加Mn、Cr元素可以延长贝氏体形核的孕育期,且随着Mn、Cr含量的增加,贝氏体铁素体板条宽度减小,残余奥氏体体积分数增加,其中增加Mn含量可以提高钢强度至一定值,但其塑韧性会受损,而Cr含量的增加则可以显著提高钢的塑韧性。Hu等[7]研究表明,Nb元素的添加会阻碍低碳贝氏体钢中贝氏体转变,但其可以通过细化奥氏体晶粒的方式提高钢的强度,而添加Mo则可以促进钢中贝氏体转变,且其对钢的强化效果优于单独添加Nb或同时添加Mo、Nb的情况。

Yang等[8]设计了Ni含量为4%~ 6%的低碳低温贝氏体钢,结果表明,Ni含量的增加可以提高贝氏体转变温度,但是在高温下形成的贝氏体铁素体板条较为粗大。根据陈雨来等[9]的研究,Ni元素(0.2%~0.4%)对贝氏体铁素体板条的细化作用比Mo更加显著,但组织中仍会出现少量的粗大贝氏体铁素体板条。理论上,在钢中添加一定量的Ni元素可以改善其低温韧性,但Ni含量过高则会影响钢的热处理工艺周期和加工成本。基于此,本文设计了不含Ni及Ni含量为1.47%的两组低温贝氏体钢,利用两步贝氏体等温转变工艺热处理后,研究了Ni元素的添加对试验钢组织及力学性能的影响。

1 试验材料与方法

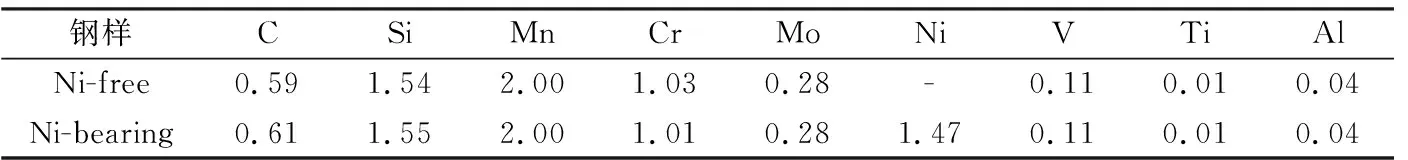

本研究用钢为委托武汉科技大学炼钢试验基地生产的锻态钢坯,尺寸为50 mm×50 mm×2000 mm,其化学成分见表1。

利用Gleeble 3500热模拟试验机测定的热膨胀曲线,并结合MUCG83.MOD软件[10]计算试验钢的等温转变(TTT)曲线,得到Ni-free钢和Ni-bearing钢的Ac3分别为897、856 ℃,马氏体相变开始温度Ms为238、180℃,贝氏体相变温度Bs为348、303 ℃。据此,设计两组试验钢的热处理工艺如表2所示。由表2可知,两组试验钢均采用奥氏体化+两步贝氏体等温转变工艺进行热处理,在相同的等温温度条件下,为获得类似转变数量的贝氏体铁素体组织,Ni-bearing钢采用了更长的等温时间。

表1 试验钢的化学成分(wB/%)

表2 试验钢的热处理工艺

利用Olympus BM51型光学显微镜(OM)和Nova 400 Nano型场发射扫描电子显微镜(SEM)观察钢样的显微组织及拉伸断口形貌。采用THV-1MD型维氏硬度仪测量样品表面的宏观硬度,载荷为1 kg,加载时间为10 s,取10次测定结果的算术平均值作为试样的宏观硬度。根据GB/T 228.1—2010测定试样的室温拉伸性能;根据GB/T 229—2007测定试样的室温冲击吸收功。采用Rigaku D/max2500PC型X 射线衍射仪(XRD)测定试样中残余奥氏体的体积分数,工作电压和电流分别为45 kV和250 mA。在MERLIN Compact型场发射扫描电镜下,利用牛津Nordlys MAX型背散射电子衍射分析仪(EBSD)配备的HKL Channel 5 EBSD系统,将晶界取向差不小于15°时作为有效起始值,统计并计算钢样的有效晶粒尺寸,放大倍率为500倍,扫描步长为0.4μm,扫描区域为100μm×60μm。

2 结果与分析

2.1 显微组织

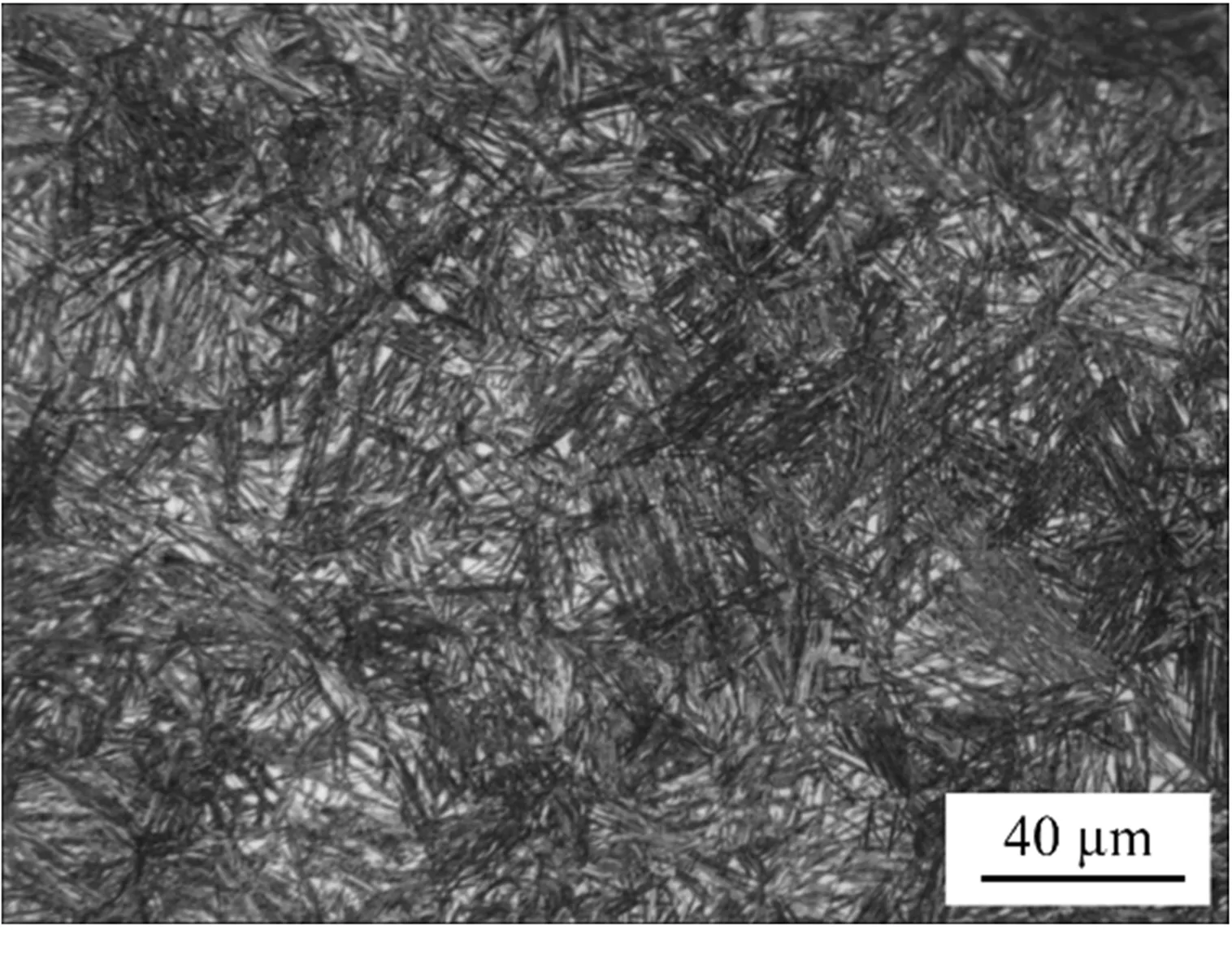

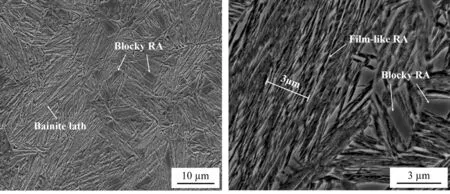

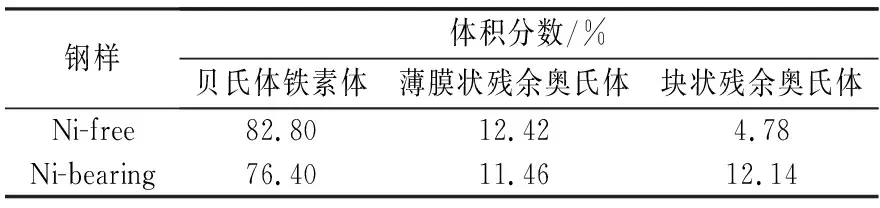

图1和图2分别为热处理后Ni-free和Ni-bearing钢的OM和SEM照片,表3为钢样中贝氏体和残余奥氏体的体积分数。从图1可以看出,两组试验钢的显微组织均由微纳米级的贝氏体铁素体(黑色)和残余奥氏体(白色)构成,且相比于Ni-free钢样,Ni-bearing钢样中贝氏体板条束相对较宽,块状残余奥氏体体积分数较高且其尺寸较大。

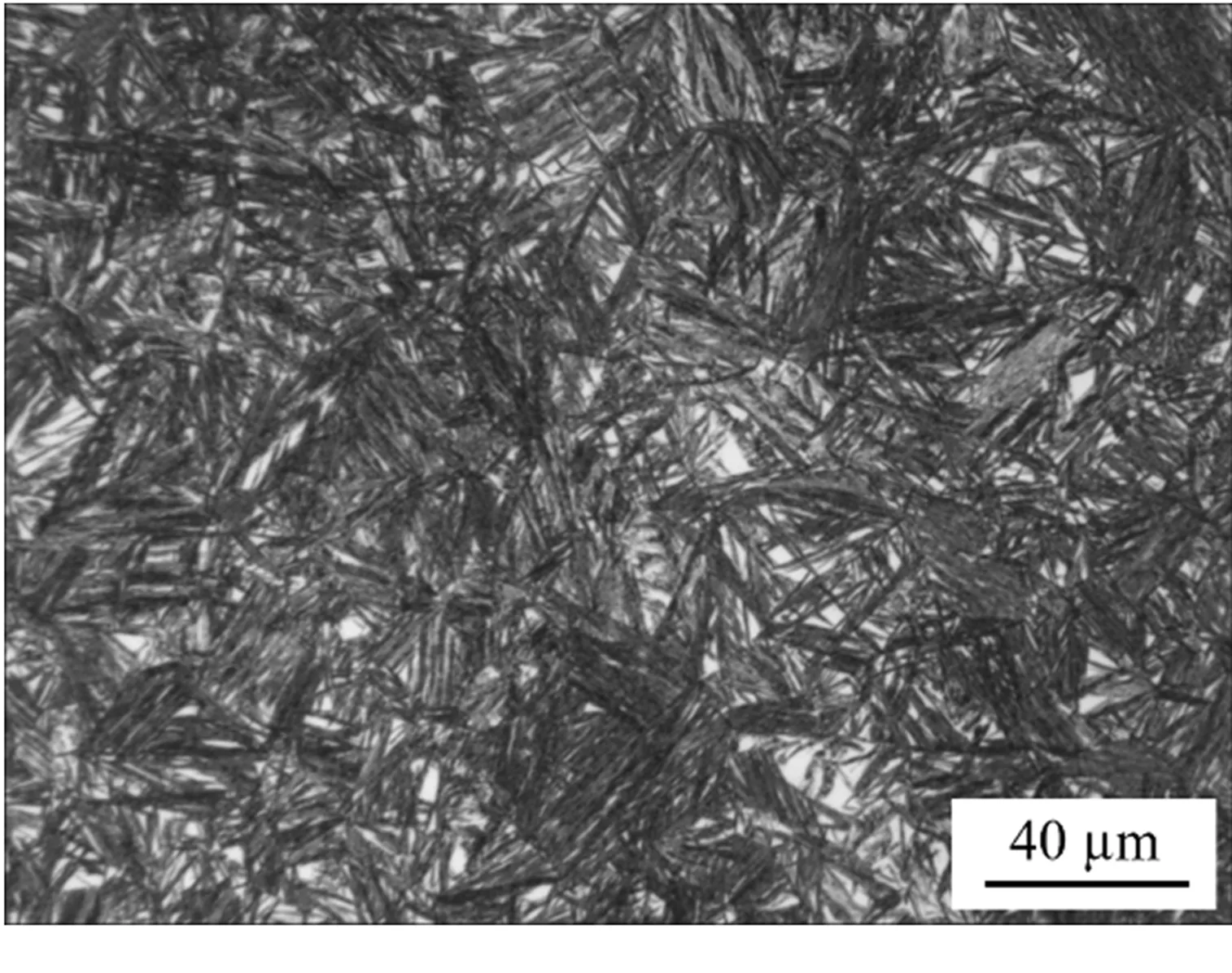

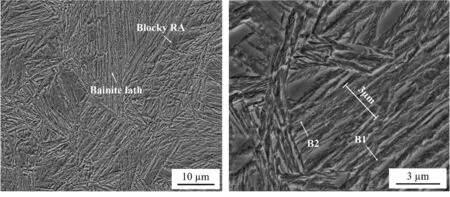

由图2进一步看出,两组试验钢显微组织主要由取向不同的贝氏体板条束(Bainite lath)和残余奥氏体(RA)组成,经过二步贝氏体等温转变后,两组钢样中出现了两种不同尺寸的贝氏体铁素体板条,即尺寸较大的一次贝氏体铁素体板条(B1)和细小的二次贝氏体铁素体板条(B2)。另外,钢样中残余奥氏体有两种形貌:一种是存在于贝氏体铁素体板条之间的纳米级薄膜状残余奥氏体(Film-like RA),另一种是存在于不同取向贝氏体束之间的微米级或亚微米级的块状残余奥氏体(Blocky RA),结合表3可知,Ni-free钢和Ni-bearing钢中块状残余奥氏体所占比例分别为27.79%和51.44%。在如图2(b)和图2(d)所示的3 μm单位长度内,Ni-bearing钢样明显具有更多的贝氏体铁素体和薄膜状残余奥氏体,可见,Ni-bearing钢中贝氏体铁素体板条更细小。

(a)Ni-free钢

(b)Ni-bearing钢

(a) Ni-free钢组织,低倍 (b)Ni-free钢组织,高倍

(c) Ni-bearing钢组织,低倍 (d) Ni-bearing钢组织,高倍

图2钢样的SEM照片

Fig.2SEMimagesofthesteelsamples

表3钢样中贝氏体铁素体和残余奥氏体的体积分数

Table3Volumefractionofbainiteferriteandretainedausteniteinsteelsamples

钢样体积分数/%贝氏体铁素体薄膜状残余奥氏体块状残余奥氏体Ni-free82.8012.424.78Ni-bearing76.4011.4612.14

2.2 力学性能

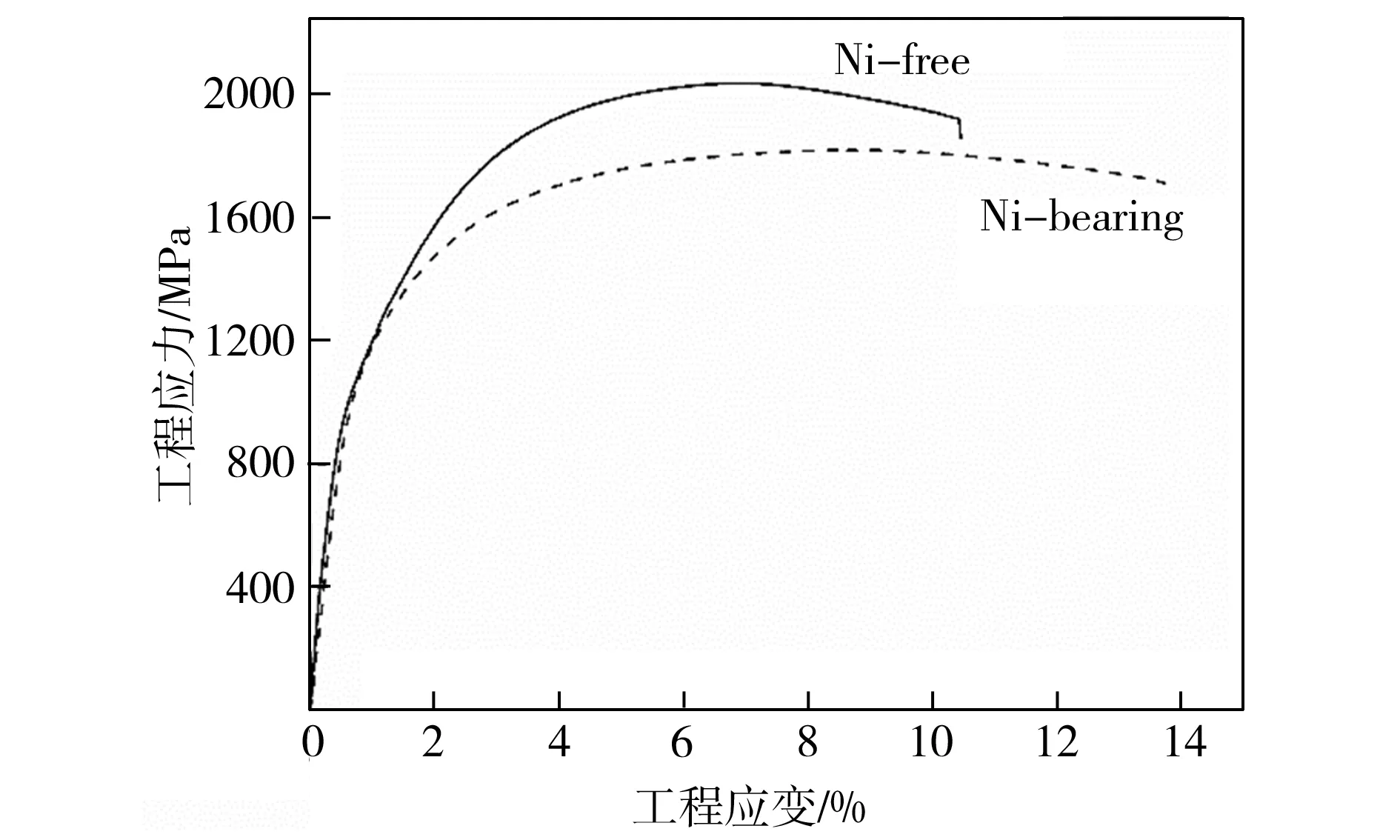

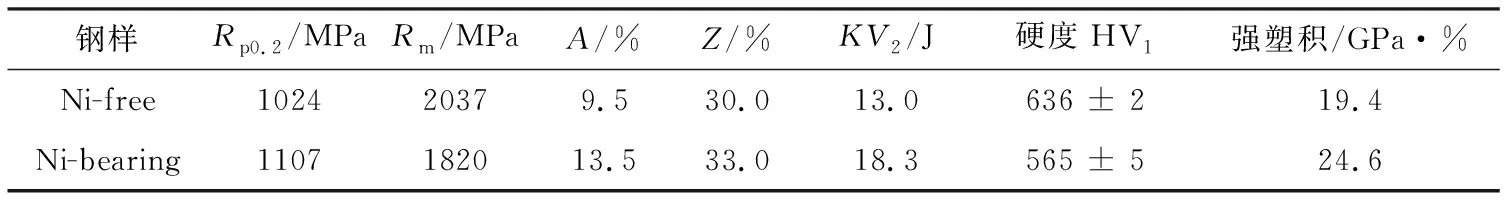

图3为室温拉伸试验条件下Ni-free和Ni-bearing钢的工程应力-应变曲线,其各项力学性能见表4,其中钢样的屈服强度取工程应变ε=0.2%对应的工程应力。结合图3和表4可知,两组试验钢在室温拉伸过程中未出现明显的屈服现象,且均表现出了良好的综合力学性能,Ni-free钢样的硬度HV1和抗拉强度Rm均高于Ni-bearing钢样,但Ni-bearing钢样的屈服强度Rp0.2、伸长率A、断面收缩率Z、室温冲击韧性KV2明显优于Ni-free钢样,其中Ni-bearing钢样的强塑积相比于Ni-free钢样提高了约26.8%。

图3 试验钢的工程应力-应变曲线

Fig.3Tensileengineeringstress-straincurvesofthetestedsteels

表4 钢样的力学性能

图4为试验钢拉伸断口的微观形貌。从图4中可以看出,经过两步贝氏体等温转变以后,Ni-free和Ni-bearing钢样的拉伸断口形貌均由大量的微小等轴韧窝和撕裂棱组成,断裂方式表现为韧性断裂,但相比于Ni-free钢样,Ni-bearing钢样中等轴韧窝更加密集,显示出了更佳的塑性,这与表4中所列出的试验钢力学性能测试结果相符合。

(a)Ni-free钢 (b)Ni-bearing钢

图4钢样的拉伸断口形貌

Fig.4Tensilefracturedmorphologiesofthesteelsamples

2.3 晶粒尺寸

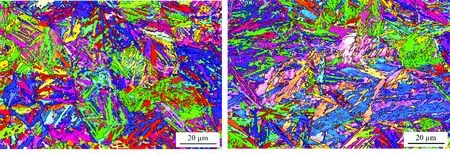

图5为热处理后Ni-free和Ni-bearing钢样的EBSD取向成像图及晶粒尺寸分布。由图5可知,经Channel 5 软件计算得到Ni-free和Ni-bearing钢样的平均有效晶粒尺寸分别为0.876±0.646 μm和0.979±1.053 μm。试验结果可能存在一定的误差,主要是因为实际测量时有效步长设置为0.4 μm,将导致板条宽度小于0.4 μm的贝氏体铁素体板条不能被准确测量。另外,由于Ni-bearing钢样中含有更多的块状残余奥氏体,尺寸分布在1~4 μm,因此其平均有效晶粒尺寸更大,且其标准差达到1.053 μm,表明该钢样晶粒尺寸分布更为不均。

(a)Ni-free钢,EBSD (b)Ni-bearing钢,EBSD

(c)Ni-free钢,晶粒尺寸分布 (d) Ni-bearing钢,晶粒尺寸分布

图5钢样的EBSD取向分布及晶粒尺寸分布

Fig.5EBSDorientationimagingmapsandgrainsizedistributionofthesteelsamples

3 讨论

3.1 Ni元素对低温贝氏体钢相变动力学的影响

图6为计算所得试验钢的相变自由能变化和过冷奥氏体等温转变TTT曲线。由图6(a)可见,添加Ni元素会降低该低温贝氏体钢由奥氏体向贝氏体转变的自由能,从而降低贝氏体转变速率;由图6(b)可知,Ni元素的加入会使C曲线往右下移,降低贝氏体开始转变温度,低温下碳在奥氏体中的扩散速率降低,因此延长了奥氏体向贝氏体转变的时间。本研究中,由于热处理采用的贝氏体相变温度相同,但依据相变动力学,Ni-bearing钢完成贝氏体转变所需要的时间更长。

(a) 相变自由能曲线 (b) TTT曲线

图6试验钢的相变自由能和等温转变TTT曲线

Fig.6FreeenergyandTTTtransformationcurvesofthetestedsteels

3.2 Ni元素对低温贝氏体钢组织与力学性能的影响

Ni-free和Ni-bearing钢在两步贝氏体等温相变过程中,均形成了两种尺寸不同的纳米结构贝氏体铁素体板条,其中一次贝氏体铁素体板条(B1)是在250 ℃等温过程中通过形核长大而形成的,二次贝氏体铁素体板条(B2)则是在较低温度(200 ℃)长时间等温时,由第一步贝氏体转变后保留的块状残余奥氏体转化形成的,由于形核温度较低,晶粒长大受到限制,故二次贝氏体铁素体板条更加细小。此外,从图2中还可以观察到,Ni-bearing钢样中的贝氏体铁素体板条比Ni-free钢样更加细小,这与文献[9]所得的结论相符。根据Mao等[11]研究可知,Ni元素(质量分数不高于4%)可起到细化原始奥氏体晶粒的作用,而原始奥氏体晶粒越细小,晶界对贝氏体板条长大的阻碍越大,最终形成的贝氏体铁素体组织越细小。根据Hall-Petch关系式,钢的屈服强度与晶粒尺寸有关,即晶粒越细,单位体积内阻碍位错运动的晶界越多,钢的屈服强度相对越高。本研究中,Ni-bearing钢样的屈服强度比Ni-free钢样高了83 MPa。

另一方面,热处理后Ni-free钢样的抗拉强度和维氏硬度均大于Ni-bearing钢样。这是因为在纳米结构低温贝氏体钢中,贝氏体铁素体为高位错密度硬质相,强度相对较高,而奥氏体为面心立方结构相,在较大应力作用下会发生相变而诱发塑性效应(TRIP效应),起到吸收和消耗能量、延缓裂纹扩展、增强材料强韧性的作用。根据表3可知,Ni-free钢样中贝氏体铁素体的体积分数相对较高而块状残余奥氏体含量相对较低,故其硬度及抗拉强度相对Ni-bearing钢样较高。但钢材的塑性(如延伸率A、断面伸缩率Z)主要受残余奥氏体含量及分布的影响,而Ni-bearing钢样中残余奥氏体的体积分数相对较高,故Ni合金化后钢样在拉伸过程中具有更好的塑性变形能力,从而获得了更高的强塑积。

Ni-bearing钢的常温夏比V型冲击吸收功比Ni-free钢高出5.3 J。这是因为钢材的冲击韧性不仅取决于硬相的组织形貌,还与软相残余奥氏体的形貌、含量密切相关。残余奥氏体在应力作用下可以使裂纹尖端发生钝化和塑性变形,提高钢的冲击韧性[12]。Ni-free和Ni-bearing钢样的显微组织均由贝氏体铁素体板条和残余奥氏体构成,由于Ni-bearing钢的贝氏体铁素体板条更细小,且残余奥氏体含量更高,因此具有更好的冲击韧性。

4 结论

(1)经过两步等温贝氏体转变后,Ni-free钢和Ni-bearing钢的显微组织均由纳米级贝氏体铁素体板条和残余奥氏体组成。在相同的相变温度下,为获得近似的贝氏体体积分数,Ni-bearing钢需要更长的贝氏体等温转变时间,但得到的贝氏体铁素体板条更为细小,块状残余奥氏体体积分数较多且尺寸相对较大。

(2)相比于Ni-free钢,Ni添加量为1.47%的低温贝氏体钢的硬度和抗拉强度略有降低,但塑性和冲击韧性明显提高,且其强塑积提高了约26.8%。