强磁场对高铬钢中碳化物低温回火析出的影响

陈 龙,侯廷平,吴光辉,周 雯,李 钰,吴开明

(1.武汉科技大学高性能钢铁材料及其应用湖北省协同创新中心,湖北 武汉,430081; 2.武汉科技大学国际钢铁研究院,湖北 武汉,430081)

近年来,随着超导磁体技术的不断发展和进步,利用磁场热处理来改善钢铁性能的工艺受到越来越多的关注,研究者围绕强磁场对钢铁材料中马氏体、贝氏体、铁素体及珠光体等基础相变的影响开展了大量的研究工作[1-4],证实了外加磁场可以促进上述相变过程并提升其转变温度。夏志新等[5]研究发现,磁场强度为10 T的强磁场可阻止棒状碳化物沿着板条界面生长并促进碳化物球化,外加磁场造成碳化物/基体间界面能增大是碳化物长大行为发生改变的主导因素,此时碳化物通过球化方式减小自身表面积以降低总界面能;Hou等[6-8]的研究表明,外加磁场不仅能促进钢中合金碳化物的析出,还能显著地改变合金碳化物中溶质原子的浓度。鉴于外加磁场对钢中碳化物的析出与演变过程具有不可忽视的影响作用,本文在对高铬钢进行低温回火处理的过程中引入稳态强磁场,重点探讨了外加磁场对高铬钢中碳化物析出行为的影响。

1 试验材料及方法

试验用高铬钢由真空感应炉冶炼,其C含量为0.1%,Cr含量为9.63%,W含量小于0.1%。

冶炼钢锭经热轧成钢板后表面涂抹高温防氧化涂料,置于加热炉中在1100 ℃条件下保温48 h以达到成分均匀化,随后空冷至室温,再将其置于真空退火炉中,在950 ℃条件下奥氏体化15 min后迅速移至温度为-3 ℃的冰盐水中进行淬火处理。将淬火态钢板切割成若干尺寸为7 mm×7 mm×20 mm的长方体样品,借助附带JMTD-12T100型超导强磁场系统的真空加热炉对样品分别进行有、无外加磁场条件下的回火处理,磁体装置的磁感应强度调节范围为 0~12 T,升磁速度为0.3 T/min。无磁场条件下的回火处理工序为:将样品置于真空度小于10-3Pa的加热炉中,以5 ℃/s的升温速度将炉温升至200 ℃,保温60 min后样品随炉冷却至室温。至于外加磁场条件下的回火处理,首先打开磁体装置的励磁开关,待磁场强度升至12 T并达到稳定状态后,再按照上述回火工序进行后续操作。回火处理完毕后先关闭励磁开关再取出样品。

借助JEM-2010HT型透射电镜(TEM)观察分析回火样品的组织形貌;采用THV-1MD型维氏硬度仪测量回火样品的显微硬度,加载载荷为1 kg,加载时间为10 s,每个样品测定10个值,平均值即为样品的显微硬度;结合样品TEM照片,利用Nano Measurer粒径分析软件对样品中析出的碳化物粒径分布及数量进行统计;使用JMatPro材料性能模拟软件对试验钢回火过程中碳化物的析出行为进行计算机模拟。

2 结果与分析

2.1 析出碳化物类型

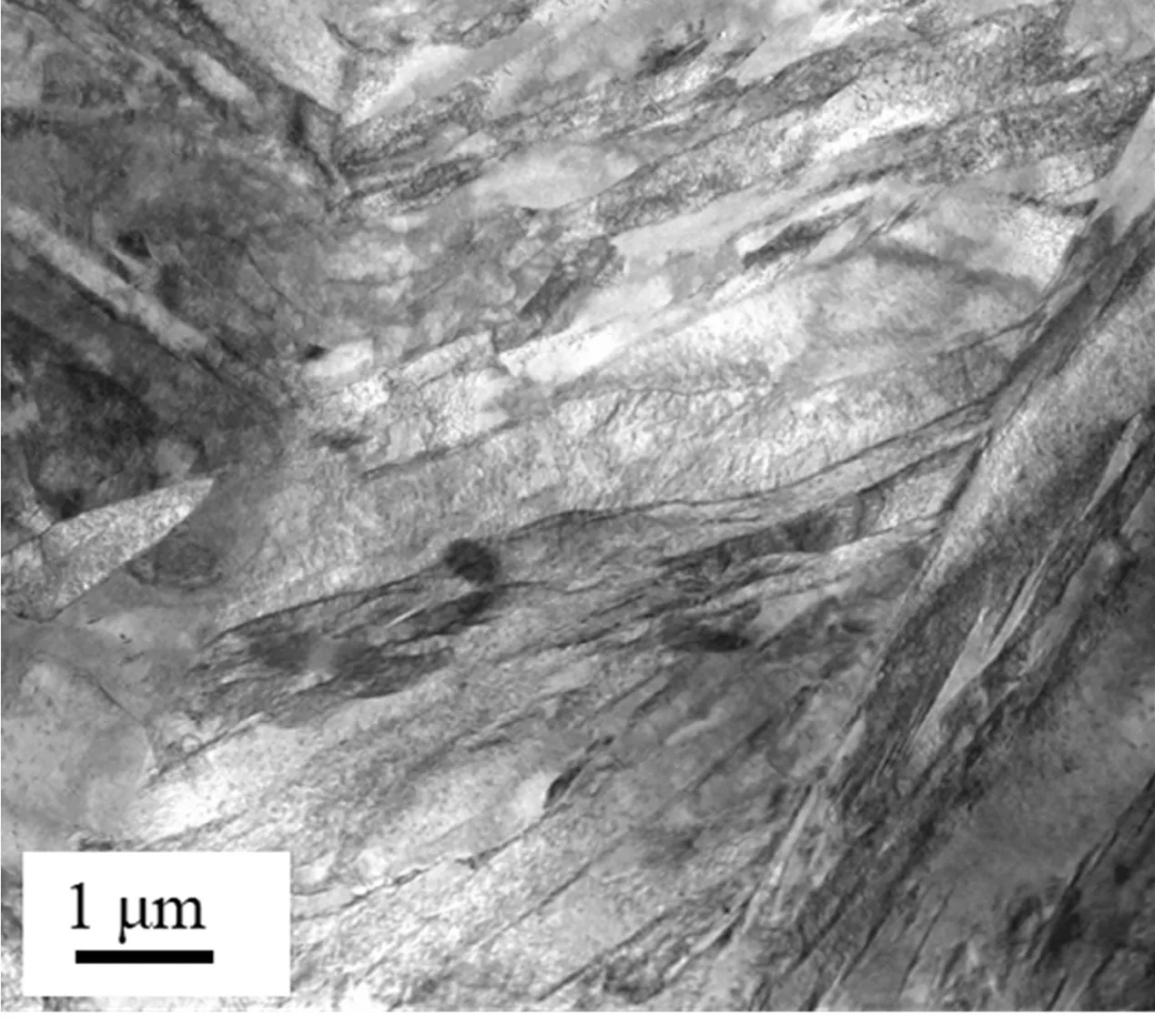

在无外加磁场条件下,试验钢于200 ℃回火60 min后的TEM照片如图1所示。从图1(c)和图1(f)的电子衍射花样标定结果可以判断,样品基体为马氏体,析出碳化物类型为M3C型。

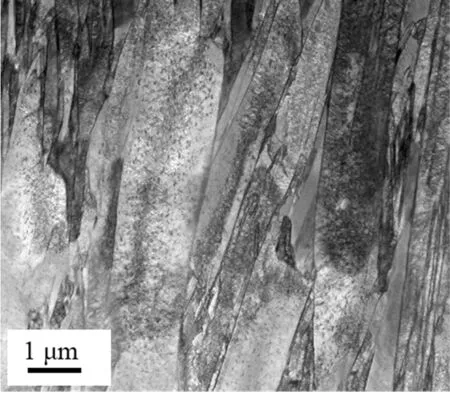

在12 T磁场作用下,试验钢于200 ℃回火60min后的TEM照片如图2所示。从图2(c)中可以看出,此时钢中析出的碳化物类型仍为M3C型。

(a)基体明场像 (b)基体暗场像 (c)基体电子衍射花样标定

(d)碳化物明场像 (e)碳化物暗场像 (f)碳化物电子衍射花样标定

图1无外加磁场条件下回火样品的TEM照片

Fig.1TEMimagesoftemperedsampleswithoutexternalmagneticfield

(a)碳化物明场像 (b)碳化物暗场像 (c)碳化物电子衍射花样标定

图2外加磁场条件下回火样品的TEM照片

Fig.2TEMimagesoftemperedsampleswithexternalmagneticfield

2.2 析出碳化物的粒径分布及数量统计

图3为回火样品中析出碳化物分布情况的TEM照片,图中黑色颗粒即为析出的碳化物相。利用Nano Measurer粒径分析软件对图中析出碳化物的粒径分布及数量进行统计,结果如图4所示。统计结果表明,在外加磁场作用下,回火样品中析出的碳化物数密度为33个/μm2,明显高于无外加磁场时的相应值(22个/μm2),尤其在析出碳化物中占比最高的粒径介于20~40nm范围的碳化物,其析出数量相比无外加磁场时的相应值增幅接近100%。

(a)无外加磁场

(b)外加12 T强磁场

Fig.3TEMimagesofprecipitatedcarbidesdistributionintemperedsamples

图4 回火样品中析出碳化物的粒径分布统计

Fig.4Sizedistributionofprecipitatedcarbidesintemperedsamples

2.3 回火样品的显微硬度

在无外加磁场条件下,试验钢在200 ℃回火60 min后的显微硬度为(382±8)HV,而外加12 T强磁场时试样的相应值为(390±5)HV,二值相差不大,表明外加磁场对回火样品的显微硬度无显著影响。

2.4 碳化物析出行为的计算机模拟

使用JMatPro材料性能模拟软件对试验钢回火过程中碳化物析出行为进行计算机模拟的结果如图5所示。模拟结果表明,试验钢经980 ℃淬火后在200 ℃回火过程中析出的碳化物类型主要为M3C型,这与实际透射电镜分析结果一致。

图5 碳化物析出的计算机模拟

3 讨论

3.1 外加磁场对碳化物析出的影响

马氏体中高度过饱和的碳、高应变能和界面能以及一定量的残余奥氏体使得淬火马氏体极度不稳定,马氏体、残余奥氏体不稳定状态与平衡状态之间存在自由能差,这为相变的发生提供了驱动力,使得回火转变成为一种自发的转变。本文试验结果表明,无论有、无外加磁场,试验钢在200 ℃回火60 min后均有M3C型碳化物析出,且在12 T强磁场条件下回火时,试验钢中析出的碳化物数密度明显高于无磁场环境时的相应值。

根据经典形核理论[9],单位体积中碳化物形核率N的计算公式为

(1)

式中:N0为定量;Q为扩散活化能,取决于冷却速度;R为气体常数;T为绝对温度;形核势垒ΔG*满足

(2)

式中:c为常量;σ为新相和母相之间的界面能,与温度无关;ΔGυ为化学自由能变化。在一定的温度和冷却速度条件下,形核率主要受形核势垒ΔG*影响。在有外加磁场的情况下,公式(2)将修正为

(3)

式中磁自由能ΔGM定义为[10]

(4)

式中:M为磁化强度;H为磁场强度。由此可见,当外加12 T强磁场时,磁自由能ΔGM的引入将造成形核势垒ΔG*降低,导致碳化物获得更大的形核率N从而碳化物最终析出量增多。

3.2 外加磁场对试验钢硬度的影响

硬度测试结果表明,强磁场对高铬钢的回火硬度没有显著影响,虽然在强磁场条件下,钢中碳化物析出数量相比无外加磁场时的相应值明显增多,但其引起的析出强化效果并不理想。这主要是因为碳化物的析出造成基体过饱和碳含量减少[11-12],以至于析出强化效果被基体中因过饱和碳含量减少造成的硬度下降所抵消,样品总体硬度值没有发生明显变化。

4 结论

(1)高铬钢分别在12 T强磁场及无外加磁场条件下于200 ℃低温回火60 min后均析出M3C型碳化物,但外加磁场的引入导致钢中析出的碳化物数密度相比无外加磁场时的相应值明显增加。

(2)高铬钢分别在12 T强磁场及无外加磁场条件下于200 ℃低温回火60 min后的显微硬度无明显差异。