添加Y2O3对铝镁质干式捣打料微观组织和性能的影响

许 欢,王玺堂,王周福,马 妍,刘 浩,毛 奎

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

随着冶金技术的不断发展,中频感应炉由于高效、节能、生产能力强、熔炼质量高、炉衬费用低等特点而被广泛应用[1]。炉衬材料是感应炉中重要组成部分之一,干式捣打料因其具有施工周期短、不需困料和养护、稳定性好、易于存储、安全性高、拆炉方便等优点,逐渐发展为感应炉炉衬的主流材料。随着感应炉日趋大型化、高功率化以及使用环境的日益苛刻,酸性和碱性材质的干式捣打料已无法满足其使用要求,而刚玉-尖晶石质干式捣打料具有硬度大、熔点高(2135 ℃)、化学性质稳定、热震稳定性好、抗侵蚀能力强等优点,在感应炉炉衬上应用取得了理想的效果[2]。

干式捣打料烧结后的炉衬应分为烧结层、过渡层和松散层三层结构,延长炉衬服役寿命的关键在于如何获得理想厚度的烧结层,控制其在使用过程中缓慢地剥落[3]。合理调控尖晶石的原位形成、尖晶石相在基质中的分布状态以及尖晶石材料烧结动力学对铝镁质干式捣打料具有重要的意义[4],因此,烧结剂的选择对铝镁质干式捣打料的性能有着重大的影响。研究人员对苏州土、钾长石[5]、硼砂[6]等烧结剂对干式捣打料性能的影响进行了研究,但这些烧结剂中均含有较多的杂质,容易在高温下形成低熔相,从而恶化材料的高温性能。

近年来,稀土氧化物因熔点高、化学活性大、促烧结性好、耐侵蚀性强等优点得到研究人员的广泛关注[7-10],其中Y2O3因其高性价比、高活性被用作莫来石[11]、尖晶石[12]、AlON[13]等材料的烧结助剂。Yuan等[14]研究CeO2和Y2O3两种稀土氧化物对镁铝质浇注料性能和结构的影响,发现CeO2和Y2O3对尖晶石的原位反应以及材料的体积稳定性有着不同程度的影响,Y2O3更容易和尖晶石形成固溶体,而CeO2更偏向于进入到六铝酸钙(CA6)晶格中去。为此,本文以电熔白刚玉、电熔镁砂、活性氧化铝为主要原料,以Y2O3为添加剂,分别在1300、1400、1500、1600 ℃温度下保温3 h制备铝镁质干式捣打料。研究在不同煅烧温度下添加Y2O3对铝镁质干式捣打料物相组成、显微结构、烧结性能、力学性能的影响,以期为优化铝镁质干式捣打料的性能提供参考。

1 试验

1.1 原料及试样制备

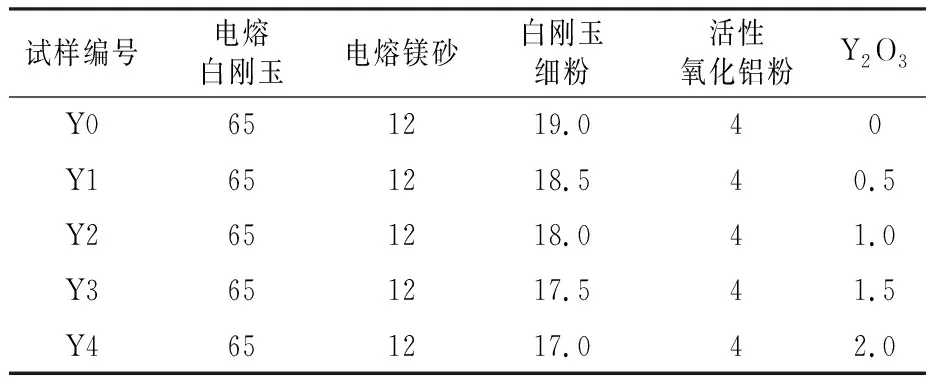

表1 试样的配料组成(wB/%)

1.2 性能检测

分别按GB/T5988—2007、GB/2997—2000、GB/T5027—2008测量试样的加热永久线变化率、显气孔率、体积密度和常温耐压强度;按GB/T3002—2004采用三点弯曲法测定在1600 ℃温度下煅烧3 h后的试样在1400 ℃下保温0.5 h的热态抗折强度;采用X射线衍射仪(Philips X’Pert Pro)分析试样的物相组成,利用MDI Jade 6.0软件计算物相的晶格常数;采用扫描电镜(Philips XL-30-TMP)观察试样的显微结构,并采用PHDEMX能谱仪进行微区元素分析。

2 结果与讨论

2.1 添加Y2O3对干式捣打料物相组成的影响

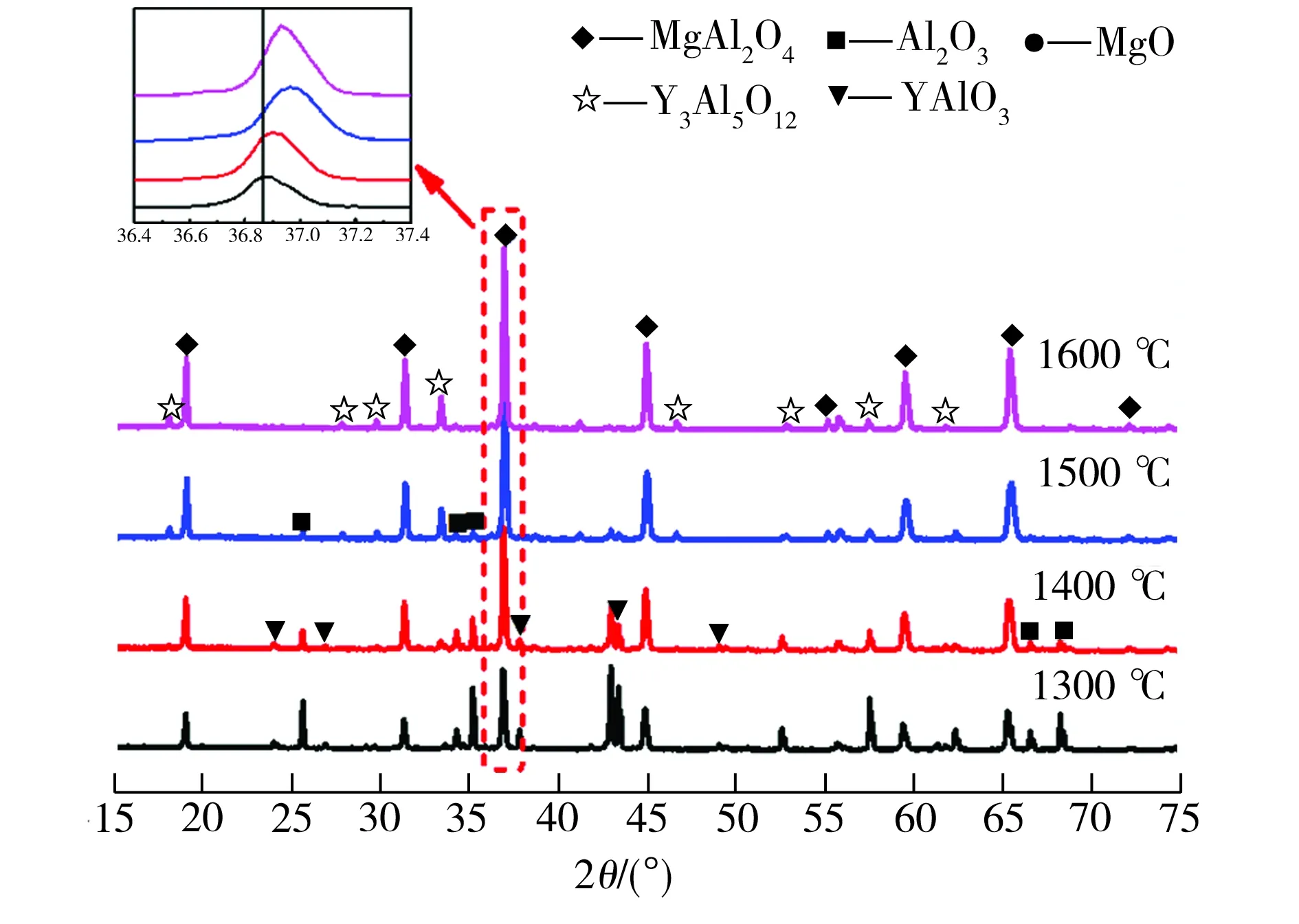

图1为添加不同含量Y2O3的试样经1600 ℃保温3 h后的XRD图谱。从图1中可以看出,各试样经1600 ℃保温3 h后主晶相均为镁铝尖晶石(MgAl2O4),随着Y2O3的引入,试样中开始生成Y3Al5O12(YAG),且YAG特征峰的强度随着Y2O3含量增多而逐渐增强(见图1中放大图)。从图1中尖晶石最强峰的放大图可以看出,随着Y2O3添加量逐渐增大,尖晶石的衍射峰朝着低角度的方向偏移,这是因为稀土氧化物Y2O3具有较高的活性,在高温下易固溶到尖晶石晶格内产生晶格应力。

图1添加不同含量Y2O3的试样在1600℃下保温3h后的XRD图谱

Fig.1XRDpatternsofthesampleswithdifferentcontentsofY2O3aftertransformedat1600℃for3h

图2为添加1.0%Y2O3的试样在不同温度下保温3 h后的XRD图谱。从图2中可以看出,当温度为1400 ℃时,试样中有明显的尖晶石、YAlO3(YAP)的衍射峰和较多Al2O3的衍射峰;当温度为1500 ℃时,YAP被Y3Al5O12(YAG)取代,但试样中仍能观察到微弱的Al2O3衍射峰;当温度进一步升高到1600 ℃时,Al2O3衍射峰消失,完全转化为MgAl2O4和YAG相。

图2添加1.0%Y2O3的试样在不同温度下保温3h后的XRD图谱

Fig.2XRDpatternsofthesampleswithadditionof1.0%Y2O3transformedatdifferentisothermaltemperaturesfor3h

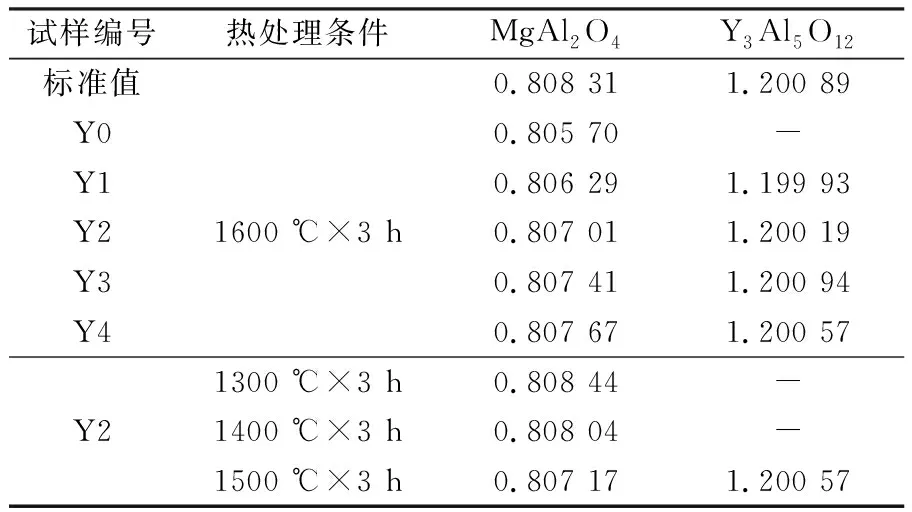

表2为试样经不同条件热处理后其尖晶石(MgAl2O4)和Y3Al5O12(YAG)的晶格常数值。从表2中可以看出,试样经1600 ℃煅烧后,MgAl2O4的晶格常数随着Y2O3的引入量增多而逐渐增大,而Y3Al5O12的晶格常数变化不明显,这是因为Y3+在高温下更易固溶到MgAl2O4晶格中取代Al3+的位置,且Y3+的半径大于Al3+的半径,导致其晶格参数发生改变。从表2中还可以看出,对于Y2O3含量为1.0%的试样Y2,随着煅烧温度升高,MgAl2O4的晶格常数逐渐减小,这是由于MgAl2O4中MgO/Al2O3质量比变小引起的[13]。

表2经不同条件热处理后MgAl2O4和Y3Al5O12的晶格常数值(单位:nm)

Table2LatticeparametervaluesofMgAl2O4andY3Al5O12afterheattreatmentunderdifferentconditions

试样编号热处理条件MgAl2O4Y3Al5O12标准值0.808 311.200 89Y00.805 70-Y10.806 291.199 93Y21600 ℃×3 h0.807 011.200 19Y30.807 411.200 94Y40.807 671.200 571300 ℃×3 h0.808 44-Y21400 ℃×3 h0.808 04-1500 ℃×3 h0.807 171.200 57

2.2 添加Y2O3对干式捣打料显微结构的影响

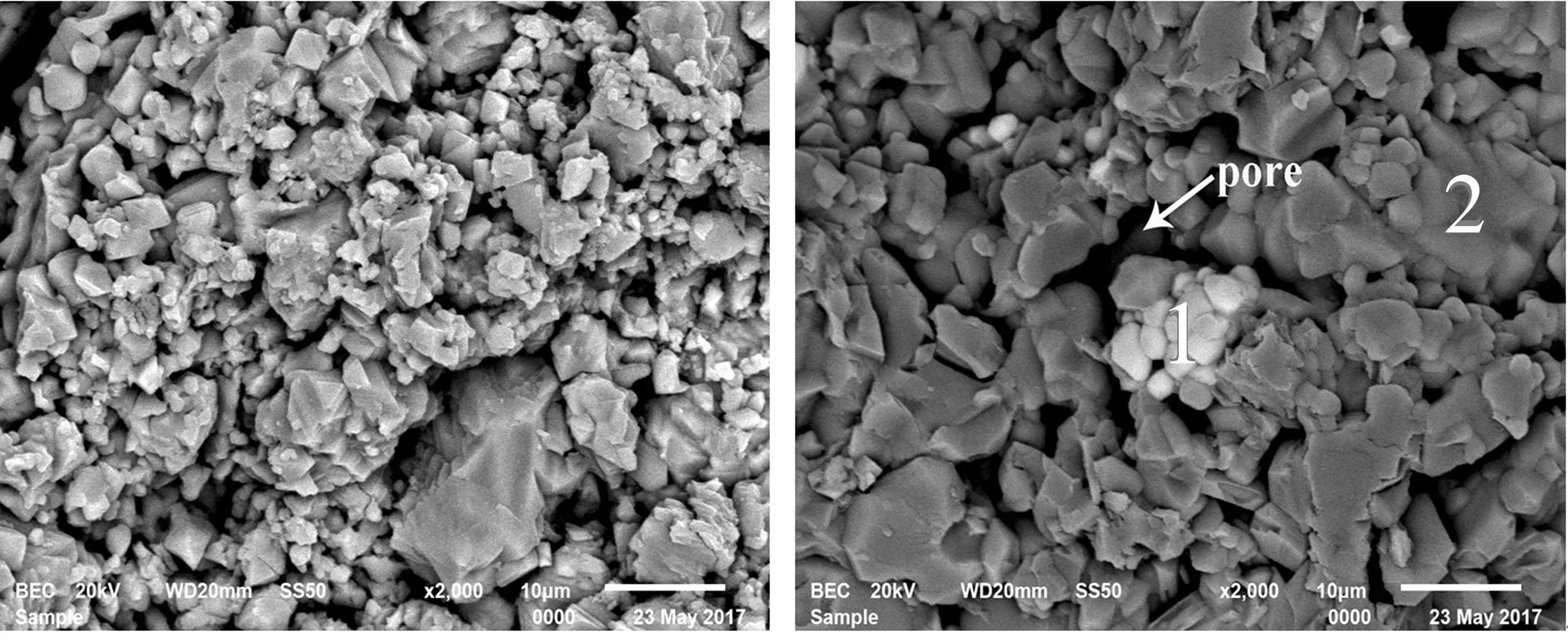

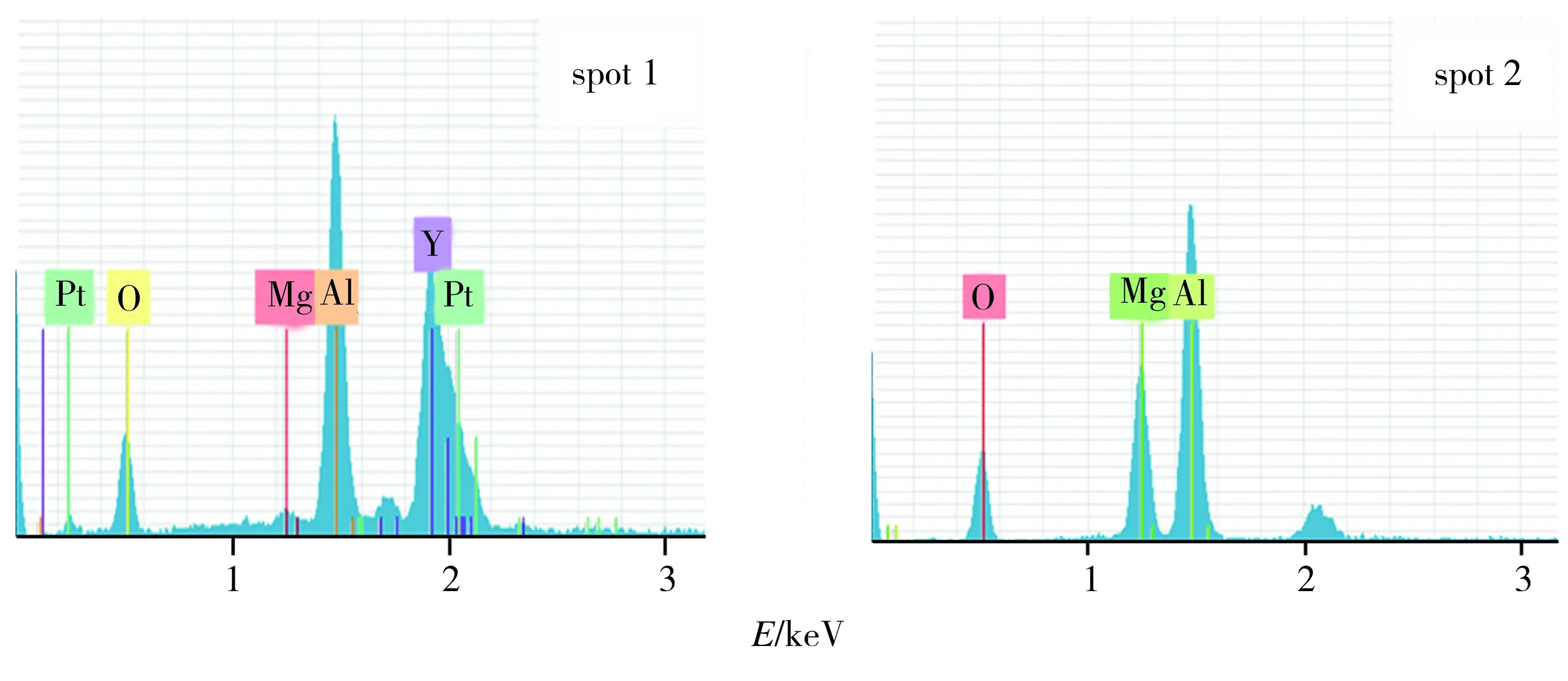

图3为添加不同含量Y2O3的试样经1600 ℃煅烧3 h后的SEM照片和EDS图谱。从图3中可以看出,未添加Y2O3的试样内仅存在尖晶石颗粒,且结构疏松,添加Y2O3后,试样的烧结性能和致密度明显改善,当Y2O3加入量为0.5%时,试样中除了尖晶石外,还可以观察到亮白色圆颗粒状物质,分布在灰色尖晶石晶间,结合图3(f)所示的EDS能谱可知,亮白色圆颗粒状物质为Y3Al5O12(YAG)。从图3中还可以看出,当Y2O3加入量为1.0%时,试样的致密度进一步提高,尖晶石结构逐渐发育良好,呈规则的正八面体形貌;当Y2O3的加入量进一步增加到2.0%时,YAG

(a)未添加Y2O3(b)添加0.5%Y2O3

(c)添加1.0%Y2O3(d)添加1.5%Y2O3

(e)添加2.0%Y2O3

(f) EDS ,添加0.5%Y2O3

周围气孔增多,且尖晶石晶粒尺寸减小,这是因为当Y2O3含量过大时,YAG生成量变多,高熔点YAG作为第二相分布于尖晶石晶间,在一定程度上阻碍了晶界迁移和晶粒长大,从而留下许多气孔。

图4为添加1.0%Y2O3试样在不同温度下煅烧3 h后的SEM照片。从图4中可以看出,当温度低于1500 ℃时,试样中仍可以观察到较多未反应完全的Al2O3颗粒,结构疏松,气孔较多,尖晶石呈不规则圆颗粒状;随着温度升高,尖晶石晶体逐渐发育完善,晶粒逐渐增大,其尺寸由1400 ℃时约0.9 μm增大到1600 ℃时的3 μm左右,同时,在1600 ℃时试样开始发生显著烧结,气孔明显减少。

(a)1300 ℃ (b)1400 ℃

(c)1500 ℃ (d)1600 ℃

图4添加1.0%Y2O3试样在不同温度下保温3h后的SEM照片

Fig.4SEMimagesofthesampleswithadditionof1.0%Y2O3transformedatdifferentisothermaltemperaturesfor3h

2.3 添加Y2O3对干式捣打料烧结性能的影响

2.3.1 线变化率

Y2O3的加入量对试样线变化率的的影响如图5所示。从图5中可以看出,所有试样的线变化率随着Y2O3添加量的增加均呈现下降趋势,当温度为1300 ℃时,试样线变化率下降的趋势比较缓慢,这是因为在1300 ℃温度下试样中主要发生尖晶石化反应,且此过程伴随着7%左右的体积膨胀;当温度高于1300 ℃时,试样的线变化率变化明显,当Y2O3的含量为0.5%时,试样线变化率急剧下降,但是随着Y2O3含量的继续增加,其线变化率的下降趋势变缓,这是因为镁铝尖晶石的固相反应主要由半径小的Mg2+和Al3+通过固定的氧晶格相互扩散控制,烧结过程主要由离子的扩散速度控制,当温度升高,固相反应的驱动力增大,物质内部原子或离子活性急剧增强,Y3+更易发生固溶,材料烧结性显著增强,但随着Y2O3含量的继续增加,形成过多的YAP和YAG分布于尖晶石晶间,所产生的“钉扎效应”在一定程度上阻碍了离子迁移,此时Y2O3含量的增加对尖晶石材料的促烧作用变得不明显。从图5中还可以看出,在温度为1600 ℃、Y2O3的含量为1.0%时,试样的线变化率约为2.7%。

图5 Y2O3的加入量对试样线变化率的影响

Fig.5EffectoftheaddedamountofY2O3onthelinearchangeratesofsamples

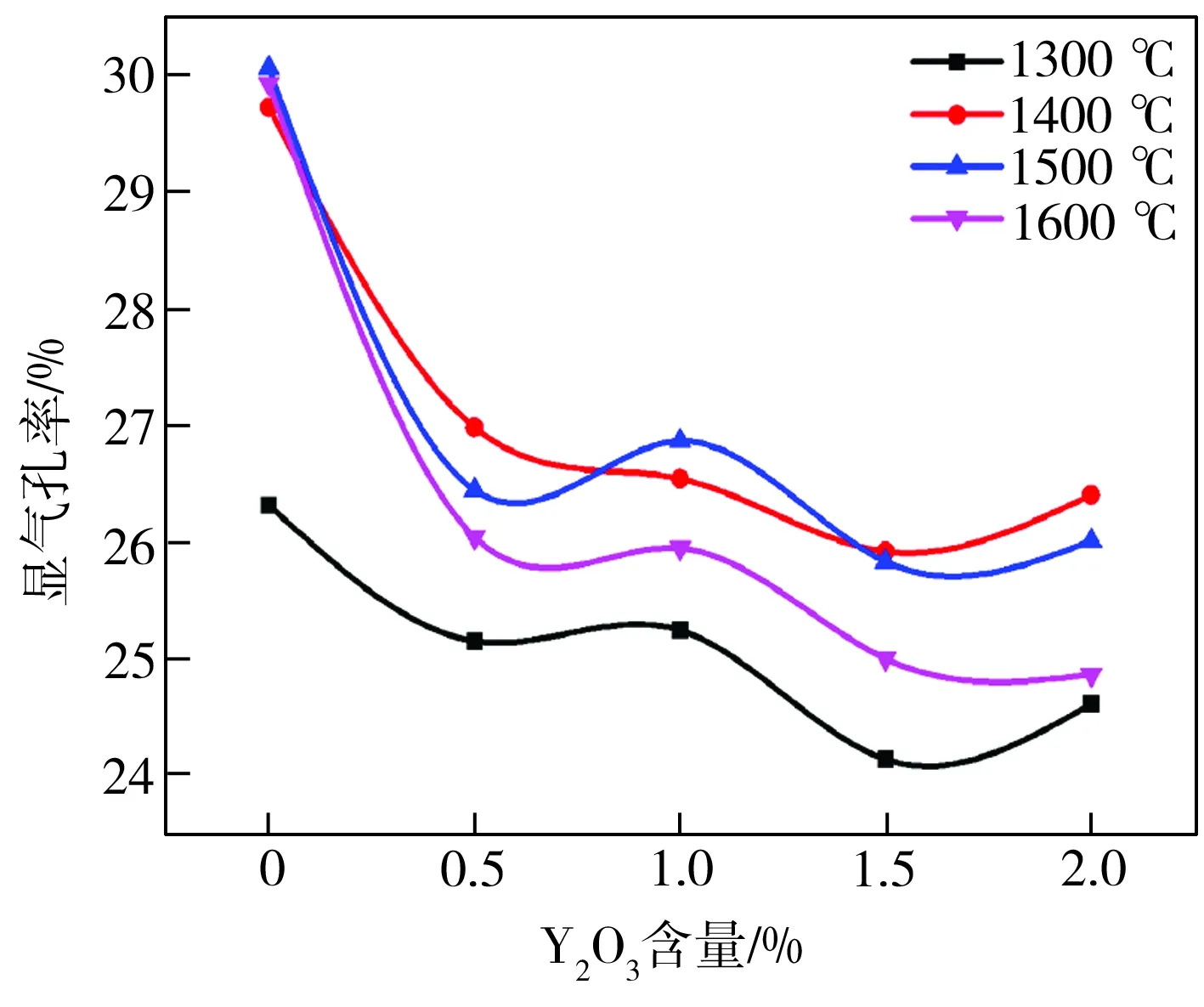

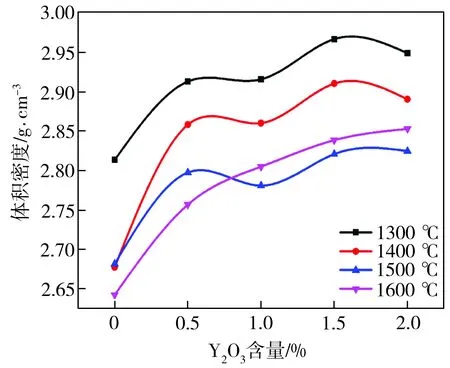

2.3.2 显气孔率和体积密度

Y2O3的加入量对试样显气孔率和体积密度的影响如图6所示。从图6中可以看出,当温度在1300~1500 ℃范围内时,随着Y2O3添加量逐渐增大,试样的显气孔率先减小再增大、体积密度先增大再减小,在同一温度下,当Y2O3的含量为1.5%时,试样的显气孔率和体积密度分别达到最小值和最大值;当温度为1600 ℃时,试样的显气孔率呈持续减小的趋势,体积密度呈持续增大的趋势,这是由于添加适量的Y2O3后,生成的YAP或YAG中的Y3+通过固溶改善了材料的烧结性能,提高了材料的致密度,但当Y2O3的含量超过1.5%时,这些高熔点的含Y2O3复合氧化物过多分布于尖晶石晶间,一定程度上又阻碍了材料烧结致密化,同时这些复合氧化物的生成伴随着微量的体积收缩,在界面处会形成气孔,所以当Y2O3的添加量超过1.5%,试样显气孔率反而有所增加,体积密度反而有所降低,而当温度升高到1600 ℃时,因为材料的烧结驱动力显著增强,Y3+在尖晶石中的固溶量变大,Y2O3对尖晶石材料的促进烧结作用始终占主导作用,因此试样的显气孔率持续减小、体积密度持续增大,其中,当Y2O3添加量为1.0%时,试样的显气孔率为26%、体积密度为2.8 g·cm-3。

(a)显气孔率

(b)体积密度

图6Y2O3的加入量对试样显气孔率和体积密度的影响

Fig.6EffectoftheaddedamountofY2O3ontheapparentporositiesandbulkdensitiesofsamples

2.4 添加Y2O3对干式捣打料力学性能的影响

Y2O3的加入量对试样耐压强度的影响如图7所示。一般来讲,材料的常温耐压强度与材料烧结程度以及致密度存在着紧密的联系。从图7中可以看出,当Y2O3加入量为0.5%时,试样的耐压强度显著提高,这是由于Y2O3的引入降低了试样的烧结活化能,促进了尖晶石材料的烧结,提高了材料的致密度,且YAP和YAG相的生成很好地改善了晶间的结合状态,所以其耐压强度得到明显提高;当Y2O3的添加量继续增加至2.0%时,试样的耐压强度均出现一定程度降低,这是因为,随着Y2O3含量的继续增加,这些含Y2O3的复合氧化物作为第二相分布于尖晶石晶间,对晶界迁移和晶粒长大起到一定的阻碍作用,导致材料的致密度下降。从图7中还可以看出,在1600 ℃的煅烧温度下,试样的耐压强度最高,其中,当Y2O3添加量为1.0%时,试样的耐压强度约为15.4MPa,即使Y2O3含量继续增加,试样的耐压强度仍保持不变。

图7 Y2O3的加入量对试样耐压强度的影响

Fig.7EffectoftheaddedamountofY2O3onthecoldcompressivestrengthofsamples

Y2O3的加入量对试样高温抗折强度的影响如图8所示。从图8中可以看出,未添加Y2O3试样的高温抗折强度为1.2MPa,而Y2O3的添加量为1.0%和2.0%的试样高温抗折强度分别达到3.8、4.7 MPa,相比于未添加Y2O3的试样,其高温抗折强度大幅增加,由此表明,Y2O3的引入显著改善了材料的高温热态强度。这是因为Y2O3是一种良好的高温烧结剂,它遵从的是一种固相反应烧结机制,避免了低熔相的出现,另外,Y2O3与Al2O3反应形成的高熔点相能有效吸收界面间的杂质,强化了界面间的结合。

图8 Y2O3的加入量对试样高温抗折强度的影响

Fig.8EffectoftheaddedamountofY2O3onthehotmodulusofruptureofsamples

3 结论

(1)在铝镁质干式捣打料制备过程中,适量Y2O3的引入能促进尖晶石材料的烧结,当温度低于1400 ℃时, Y2O3与Al2O3通过固相反应形成亚稳相的YAlO3(YAP),随着温度的上升,YAP逐渐被Y3Al5O12(YAG)所取代,当温度进一步升高到1600 ℃时,尖晶石晶体结构逐渐发育完善,其晶粒逐渐长大,材料的致密度得到明显提高;当Y2O3添加量过多时,形成过多的YAG相分布于尖晶石晶间,阻碍了其晶界迁移和晶粒长大,导致材料的致密度下降。

(2)在1600 ℃下保温3 h的热处理条件下,添加0.5%~1.0%Y2O3所制铝镁质干式捣打料具有较好的烧结性能和力学性能,其中,添加1.0%Y2O3所制材料的线变化率约为2.7%、显气孔率为26%、体积密度为2.8g·cm-3、常温耐压强度约为15.4MPa、高温抗折强度达到3.8 MPa。