单油酸甘油酯琥珀酸单酯羧酸钠盐表面活性剂的合成及性能

张智鑫,李 旭,董晋湘

(太原理工大学 化学化工学院,太原 030024)

表面活性剂是由疏水碳链和亲水头基构成的两亲性化合物,是一类重要的功能材料,在人类的生产和生活中扮演着重要的角色。随着绿色、可持续性表面活性剂概念的提出,基于天然、可再生原料通过绿色清洁的合成工艺生产性能优异的表面活性剂已然成为了现代表面活性剂工业的发展趋势。

废弃食用油脂是生产和生活中废弃的低品质油脂,其主要成分是脂肪酸甘油三酯。据统计,全球每年至少排放2.9×107t废弃食用油脂[1]。以废弃食用油脂作为可再生原料合成表面活性剂是高值化转化利用废弃食用油脂的重要途径之一[2-3]。单脂肪酸甘油酯是油脂与甘油通过甘油解反应合成的一类重要的非离子表面活性剂,主要被作为乳化剂、柔软剂和缓释剂等应用于食品、纺织和医疗保健等领域中[4-5]。单脂肪酸甘油酯分子中含有两个羟基,通过羟基官能化反应接枝亲水基团可以合成水溶性优异的表面活性剂。如文献报道,单脂肪酸甘油酯能够与硫酸化试剂通过硫酸化反应,再经中和反应合成单脂肪酸甘油酯硫酸酯盐阴离子表面活性剂[6-7],可添加到牙膏、高档液体洗涤剂以及膏类化妆品配方中使用[8]。然而,据我们所知,以单脂肪酸甘油酯为原料,通过羟基官能化反应接枝亲水基团合成表面活性剂的研究报道甚少。马来酸酐(MA)是一种重要的有机化工原料,可以和羟基化合物通过酯化反应接枝改性合成表面活性剂[9-10]。有鉴于此,本文以单油酸甘油酯(GMO)和马来酸酐为原料,探索优化了丙酸钠作为催化剂[11]条件下的催化酯化反应。进一步,酯化产物与碳酸氢钠溶液通过中和反应合成单油酸甘油酯琥珀酸单酯羧酸钠盐阴离子表面活性剂。利用FT-IR和ESI-MS对合成产物进行了结构表征,测试研究了所合成的羧酸盐表面活性剂的性能。

1 实验部分

1.1 试剂与仪器

单油酸甘油酯,质量分数93%,理研维他精化食品工业(上海)有限公司;乙酸乙酯、氯化钠、碳酸氢钠、质量分数95%乙醇、无水乙醇,AR,国药集团化学试剂有限公司;丙酸钠、氢氧化钾、马来酸酐,AR,上海晶纯生化科技股份有限公司;液体石蜡,CP,天津市风船化学试剂科技有限公司。

Waters ZQ 2000质谱分析仪,美国沃特世科技有限公司;IRAffinity红外光谱仪,日本岛津; K100C表面张力仪,德国KRUSS公司;MRM-R1罗氏泡沫仪,中国日用化学工业研究院;CH1015超级恒温槽,上海方瑞仪器有限公司。

1.2 单油酸甘油酯琥珀酸单酯羧酸钠盐表面活性剂制备

1.2.1 单油酸甘油酯琥珀酸单酯的合成

在配有回流冷凝管和磁力搅拌的250 mL三口圆底烧杯中,依次加入3.565 g(0.01 mol)单油酸甘油酯和2.059 g(0.02 mol)马来酸酐,15 mL石油醚(作为溶剂),0.096 g(0.001 mol,摩尔分数10%)丙酸钠(作为催化剂)。油浴加热升温至(90±0.5) ℃,在氮气保护下搅拌反应1 h,其反应式如式(1)所示。薄层色谱法跟踪反应进程。反应结束后用饱和氯化钠溶液洗涤除去未反应的马来酸酐,所得有机相旋蒸除去石油醚,即得到淡黄色的粗产物,粗产物再经硅胶柱层析法分离提纯得到目标产物,即单油酸甘油酯琥珀酸单酯。

(1)

1.2.2 单油酸甘油酯琥珀酸单酯羧酸钠盐表面活性剂的合成

将1.2.1合成的单油酸甘油酯琥珀酸单酯样品,用饱和碳酸氢钠溶液中和至pH=7~8.中和样品经干燥后,用热乙醇溶解,过滤除去无机盐。滤液重结晶所得到的白色固体在60 ℃真空干燥箱中烘干,得到单油酸甘油酯琥珀酸单酯羧酸钠盐。利用两相滴定法[12]测得阴离子活性物质量分数为92.32%.

1.3 产品表征

酸值测定:准确称取一定量的酯化产物(1.2.1所制备),参考国标GB/T 9104-2008,利用KOH-乙醇溶液中和滴定酯化产物中的—COOH基团,通过酸值的变化监控反应程度。

薄层色谱法分析:用薄层色谱法跟踪反应进程。展开剂为乙酸乙酯和乙醇混合溶液(体积比为1∶1),显色剂为磷钼酸,在GF254薄层层析硅胶板上点样(1.2.1所制备)分析。

傅立叶变换红外光谱(FT-IR)分析:采用KBr压片法,在500~4 000 cm-1范围内对合成的酯化产物和中和产物(1.2.2所制备)的结构进行红外表征。

电喷雾电离质谱(ESI-MS)分析:采用ESI-MS在负离子模式下对合成的表面活性剂(1.2.2所制备)进行质谱表征。

1.4 性能测试

临界胶束浓度与表面张力的测定:配置一定浓度的表面活性剂溶液,采用Wilhelmy白金板法测定温度((25±0.2) ℃、(32±0.2) ℃和(40±0.2) ℃)下中和产物(1.2.2所制备)的表面张力,得到表面张力(γ)与浓度对数(lgc)的关系曲线,得到临界胶束浓度ccmc和该浓度下对应的表面张力γcmc.通过公式(1)-(5)计算出该表面活性剂在不同温度下饱和吸附量、分子最小吸附面积、效率因子和标准摩尔吉布斯自由能等表面参数[13]:

(1)

(2)

p(c20)=-lgc20;

(3)

(4)

(5)

泡沫性能测定:参考国标GB/T 7462-1994改进的Ross-Miles法测试原理,采用罗氏发泡仪测定温度((25±0.2) ℃、(40±0.2) ℃)下中和产物的泡沫性能。

乳化性能测定:配置不同浓度的表面活性剂溶液,采用分水时间法[14]进行测定。取40 mL中和产物和40 mL液体石蜡于100 mL具塞量筒中,塞上塞子,上下剧烈翻转5次,静置60 s,如此重复操作5次。开始记录时间,油水两相逐渐分开,水相分出10 mL时停止计时。重复测量3次,取平均值。

2 结果与讨论

2.1 酯化产物和中和产物的结构表征

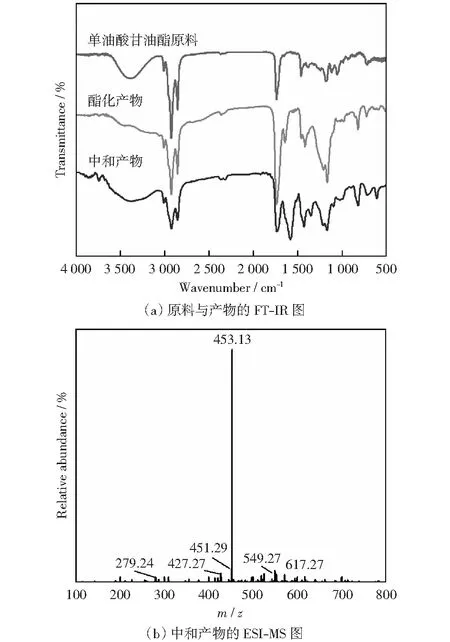

图1(a)为单油酸甘油酯原料、酯化产物和中和产物的红外光谱图。

图1 结构表征Fig.1 Structure characterization

与酯化产物相比,中和产物在1 581 cm-1处出现了强的羧酸盐的吸收峰,表明中和产物为单油酸甘油酯琥珀酸单酯羧酸钠盐。

图1(b)为中和产物的电喷雾电离质谱图。由M产物-MNa=453.13 g·mol-1可计算出产物所对应的是单油酸甘油酯琥珀酸单酯羧酸钠盐。进一步说明合成物质为目标物质,即单油酸甘油酯琥珀酸单酯羧酸钠盐。

2.2 单油酸甘油酯琥珀酸单酯合成工艺优化

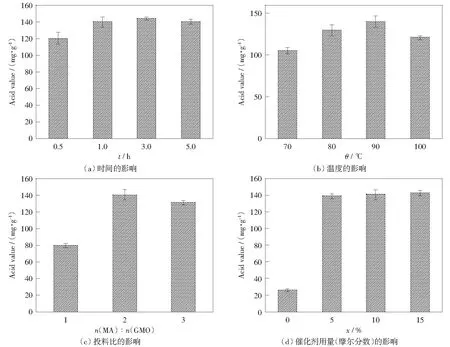

首先,考察了不同反应时间(0.5,1.0,3.0,5.0 h)对酯化反应的影响。反应条件为:石油醚为溶剂,马来酸酐和单油酸甘油酯的摩尔比为2∶1,反应温度为90 ℃,催化剂丙酸钠的用量为10%(相对于单油酸甘油酯摩尔分数,以下同)。反应结果如图2(a)所示。马来酸酐的酯化反应能够很迅速地进行[16]。本实验采用薄层色谱法跟踪反应进程,结果显示反应0.5 h时原料单油酸甘油酯即已转化完全。通过酸值的变化监控反应进程[15],由图2(a)可知,反应时间由0.5 h延长到1.0 h,产物的酸值达到最大;继续延长反应时间,产物酸值基本保持不变。由此确定适宜的反应时间为1 h.

其次,以石油醚为溶剂,马来酸酐和单油酸甘油酯的摩尔比为2∶1,反应时间为1 h,催化剂丙酸钠的摩尔分数为10%的反应条件下,考察不同反应温度(70,80,90,100 ℃)对酯化反应的影响。由图2(b)可知,随着反应温度的增加,酸值先增大后减小,反应温度为90 ℃时酸值达到最大值。由于该反应属于放热反应,温度升高不利于反应的进行;此外温度升高马来酸酐升华加剧。综合考虑,确定适宜的反应温度为90 ℃.

进一步,考察了不同的马来酸酐(MA)与单油酸甘油酯(GMO)摩尔投料比(1∶1,2∶1,3∶1)对酯化反应的影响,反应条件为:石油醚为溶剂,反应温度为90 ℃,反应时间为1 h,催化剂丙酸钠的摩尔分数为10%.由图2(c)可知,随着投料比的增加,产物的酸值先增大后减小,在n(MA)∶n(GMO)=2∶1时酸值达到最大值。因此选定适宜的摩尔投料比为n(MA)∶n(GMO)=2∶1.

最后,以石油醚为溶剂,马来酸酐和单油酸甘油酯的摩尔比为2∶1,反应温度为90 ℃,反应时间为1 h的反应条件下,考察了催化剂丙酸钠用量(摩尔分数5%,10%,15%)对酯化反应的影响,并与不添

图2 各因素对酯化反应的影响Fig.2 Effect of various factors on the esterification reaction

加催化剂的反应情况作对照。由图2(d)可知,不添加催化剂时,酯化产物的酸值很低(26.3 mg/g),薄层色谱结果显示大量的原料单油酸甘油酯未发生转化。使用丙酸钠做催化剂,产物酸值明显增大,说明丙酸钠能够很好地催化单油酸甘油酯与马来酸酐发生酯化反应。随着催化剂丙酸钠用量的增加,酸值略微发生变化。综合考虑,确定适宜的催化剂摩尔分数为10%.

2.3 表面活性剂性能测定

2.3.1 临界胶束浓度与表面张力的测定

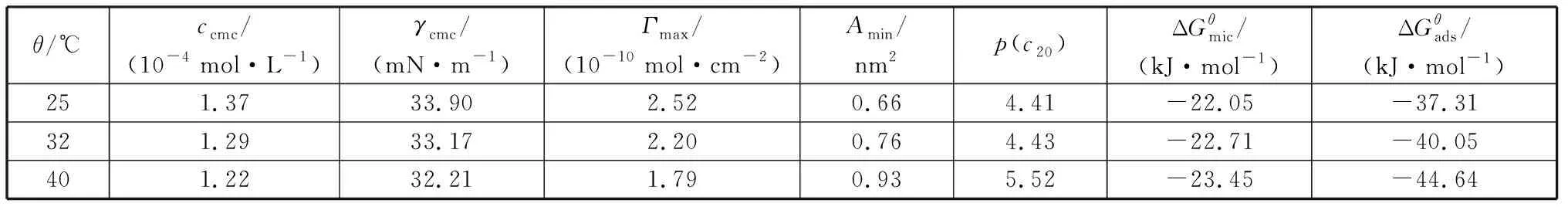

图3为单油酸甘油酯琥珀酸单酯羧酸钠盐在不同温度下的表面张力(γ)与浓度对数(lgc)的曲线图,得出不同温度下表面活性剂水溶液的临界胶束浓度(ccmc)以及该浓度下的表面张力(γcmc)。进一步

计算出该表面活性剂在不同温度下的各项表面参数,其结果列于表1中。

图3 中和产物在不同温度下的γ-lgc关系曲线Fig.3 γ-lgc relationship plots of the neutralized product at different temperatures

θ/℃ccmc/(10-4 mol·L-1)γcmc/(mN·m-1)Γmax/(10-10 mol·cm-2)Amin/nm2p(c20)ΔGθmic/(kJ·mol-1)ΔGθads/(kJ·mol-1)251.3733.902.520.664.41-22.05-37.31321.2933.172.200.764.43-22.71-40.05401.2232.211.790.935.52-23.45-44.64

由表1中数据可知:随着温度升高,单油酸甘油酯琥珀酸单酯羧酸钠盐的ccmc和γcmc均减小,主要原因是温度升高增加了分子热运动,削弱了表面活性剂分子中亲水基团的水合作用,增强了烷基链的“去水化”作用,从而促进胶束的形成,因此ccmc减小;而且温度升高,水分子的热运动使分子间距增大,作用力减小,故γcmc减小[17]。

随着温度升高,饱和吸附量Γmax下降,分子最小吸附面积Amin增加;主要原因是温度升高增加了表面活性剂分子热运动,使表面活性剂分子在表面吸附层中不能紧密排列,进而降低了极限吸附量,增加了极限吸附面积。p(c20)作为表示表面活性剂降低表面张力效率的参数,其值越大,则降低表面张力的效率越高。升高温度,p(c20)的值变大,主要原因是温度升高增加了分子自由能,表面活性剂分子容易从体相迁移至表面,导致其降低表面张力的效率提高。

2.3.2 泡沫性能

图4为单油酸甘油酯琥珀酸单酯羧酸钠盐在不同温度下的泡沫性能。由图可知,在25 ℃时,初始发泡体积为300 mL,10 min后泡沫体积为290 mL,其泡沫稳定性为96.7%.在40 ℃时,初始发泡体积为400 mL,10 min后泡沫体积为350 mL,其泡沫稳定性为87.5%.由此可知,单油酸甘油酯琥珀酸单酯羧酸钠盐起泡能力和泡沫稳定性较好。原因是该表面活性剂降低水的表面张力能力较强,有利于产生泡沫;同时该表面活性剂结构中含有羧基、酯基和羟基等基团,在表面膜中形成的氢键增加了液膜的

图4 中和产物在不同温度下的泡沫性能Fig.4 Foaming properties of the neutralized product at different temperatures

表面黏度和机械强度,起到了稳定泡沫的作用。随着温度升高,起泡能力增强,泡沫稳定性降低。主要原因是温度升高,体系的表面张力降低,泡沫形成过程中由表面积增加引起的自由能增加变小,利于泡沫形成;温度高时,表面黏度降低,泡沫表面强度减弱,液膜排液增强,缩短了液膜的破裂时间,故高温使泡沫稳定性下降。

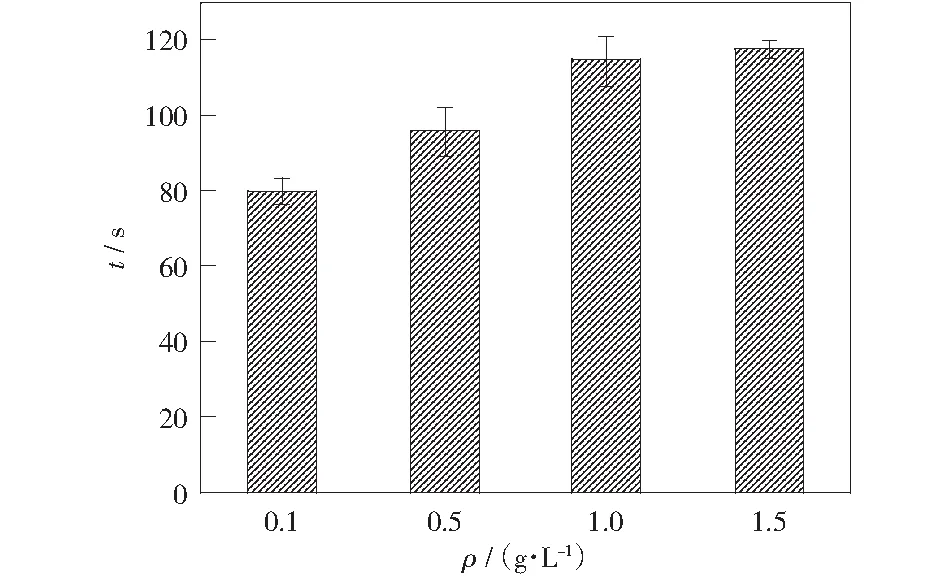

2.3.3 乳化性能

图5为单油酸甘油酯琥珀酸单酯羧酸钠盐在不同质量浓度下的乳化性能。加入表面活性剂能够降低油/水界面张力,同时在界面上吸附并形成具有一定强度的界面膜,保护分散的液滴使其在相互碰撞的情况下不易聚结。由图可知,随着表面活性剂浓度增加,其乳化性能增强,主要原因是表面活性剂的

图5 中和产物在不同质量浓度下的乳化性能Fig.5 Emulsifying properties of the neutralized product at different concentrations

浓度增加时,两相界面膜中定向的吸附分子增多,而且排列得更加紧密,界面膜的强度相应增强,乳状液珠聚结时所受到的阻力比较大,故所形成的乳液稳定性增强,乳化性能增强。

3 结论

1) 以单油酸甘油酯和马来酸酐为原料,丙酸钠催化酯化反应,经碳酸氢钠溶液中和,合成了单油酸甘油酯琥珀酸单酯羧酸钠盐阴离子表面活性剂。优化了酯化反应工艺条件:马来酸酐与单油酸甘油酯的摩尔比为2∶1;反应时间为1 h;反应温度为90 ℃;催化剂摩尔分数为10%.通过FT-IR和ESI-MS对合成产物进行了结构表征,确认所得产物为目标产物,即单油酸甘油酯琥珀酸单酯。