齿轮故障诊断测试研究*

□ 张春娟 □ 孔维佳 □ 司良群 □ 范鹏飞

1.重庆能源职业学院电梯学院 重庆 402260

2.镇江华飞检测技术有限公司 江苏镇江 212013

1 研究背景

对机电设备进行管理和维护一般采用两种方法。一种是等设备坏了再进行维修,这种方法造成的经济损失很大,因为往往需要昂贵的维修费用,若是灾难性破坏,除了报废设备、更换新设备外,还可能造成人员伤亡。另一种是定期检修设备,这种方法需要具有计划性和预防性,即在设备出现早期故障时就能检测到隐患,提前预报,以便适时、合理地采取措施。

对机电设备进行状态监测,可在第一时间发现问题,还可以实时监测设备的运行情况,保证生产效率,提升企业的经济效益。设备在运行中出现问题后,通过故障诊断技术可以及时找出问题所在,并能预防其它设备出现同样的故障。

齿轮失效是造成机器故障的重要因素之一[1]。据统计,齿轮箱各类零件的失效比例为:轴承19%、轴10%、箱体7%、紧固件3%、油封1%、齿轮60%。齿轮失效后,会引起异常振动,通过对振动特性的分析,便可对故障进行诊断。

2 常见齿轮故障类型

齿轮传动是常用的一种传动方式,如果产生制造误差、装配不当或在不适当的条件下使用,会发生损伤等故障。常见的齿轮传动故障有以下几种类型[2]。

(1)齿的断裂。具体有疲劳断裂和过负荷断裂两种。疲劳断裂通常先从受力侧齿根产生龟裂,逐渐向齿端发展而导致折断。过负荷断裂指由于转速急剧变化、轴系共振、轴承破损、轴弯曲等原因,使齿轮产生不正常的一端接触,载荷集中到齿面一端,进而引起断裂。

(2)齿的磨损。由于金属微粒、污物、尘埃和沙粒等进入齿轮而导致材料磨损,以及齿面局部熔焊,随之又撕裂的现象。

(3)齿面疲劳。齿面接触应力超过材料允许的疲劳极限,表面层先产生细微裂纹,然后小块剥落,直至整个齿断裂。

(4)齿面塑性变形,如压碎、趋皱。

3 齿轮振动机理

齿轮的故障诊断是通过分析振动特性或由振动产生的噪声频谱实现的[3]。齿轮及轴的振动频率fr为:

式中:n 为转速,r/min。

齿轮的啮合频率fm为:

式中:fr1为主动轮的旋转频率,Hz;z1为主动轮的齿数;fr2为从动轮的旋转频率,Hz;z2为从动轮的齿数。

齿轮啮合频率的振动特点是:振动频率随转速变化而变化,当啮合频率或其高阶频率接近或等于齿轮某阶固有频率时,齿轮会产生强烈振动;由于齿轮固有频率一般较高,因此振幅不大,常表现为噪声。

4 常见齿轮故障振动特性

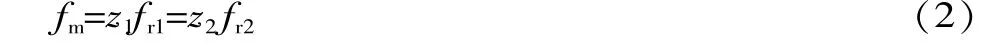

正常齿轮振动特性如图1所示,其中x(t)为振动位移,t为时间,f为频率。

▲图1 正常齿轮振动特性

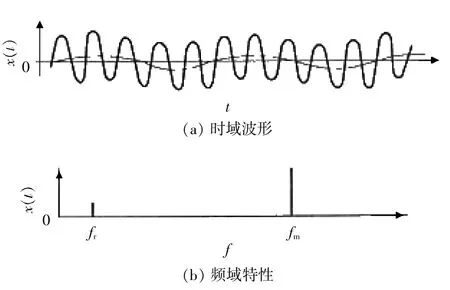

齿轮表面出现损伤时,振动频谱图中存在啮合频率的2次、3次及高次谐波成分。齿面损伤振动特性如图2所示。

▲图2 齿面损伤振动特性

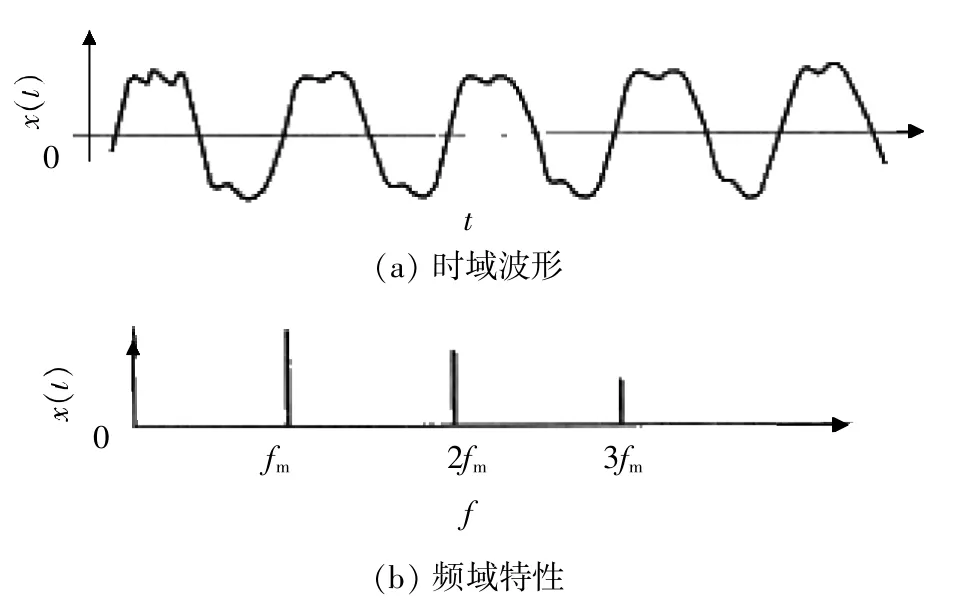

齿轮存在偏心时,齿轮啮合时压力呈周期性时大时小变化,致使啮合振动的振幅受旋转频率调制。齿轮偏心振动特性如图3所示。

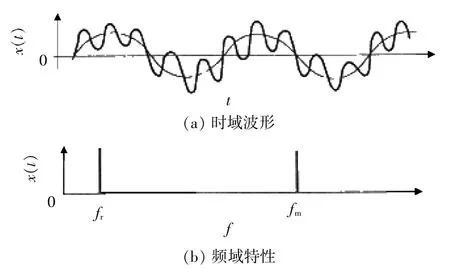

齿轮回转质量不平衡的振动特性如图4所示。

齿轮存在局部缺陷的振动特性如图5所示。

5 试验装置

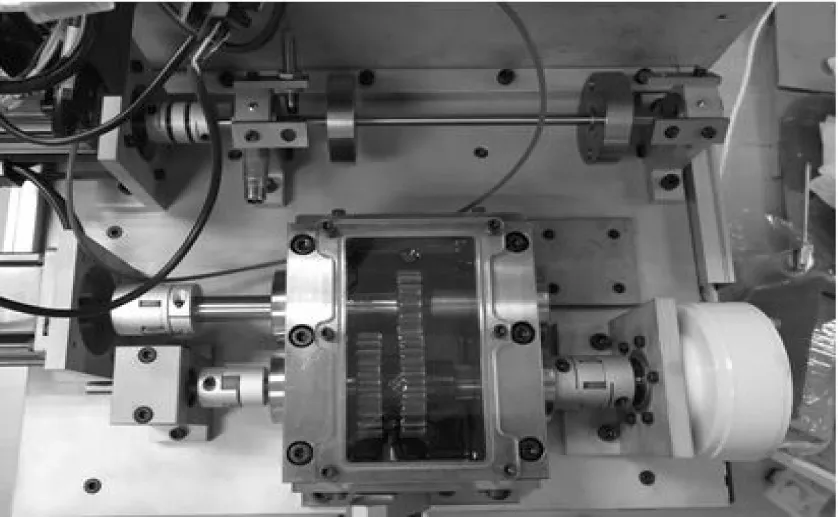

试验装置采用QPZZ-Ⅱ旋转机械振动分析及故障模拟试验平台,主要由压电式加速度传感器、激光转速仪、信号调理器、数据采集卡、故障诊断软件等组成。试验装置如图6所示,将传感器安装在试验台的齿轮上,输出信号直接接到采集器端口。采集器将振动信号采集输入至计算机,观察并记录得到的振动信号波形和频谱。通过频谱的变化规律,找出有缺陷的齿轮,并与试验结果进行对比。

▲图3 齿轮偏心振动特性

▲图4 齿轮回转质量不平衡振动特性

▲图5 齿轮局部缺陷振动特性

试验平台提供检测的齿轮为大齿轮和小齿轮。大齿轮为从动齿轮,模数为2 mm,齿数为75,材质为S45C高级优质碳钢。大齿轮共有三只,其中两只为故障齿轮,分别为齿轮断齿、齿轮磨损。小齿轮为主动齿轮,模数为2 mm,齿数为55,材质为S45C高级优质碳钢。小齿轮共有两只,其中一只是故障齿轮,具体为齿轮裂纹。

齿轮传动比为55∶75=11∶15=0.733 3。裂纹故障设置在主动齿轮上,断齿和磨损故障设置在从动齿轮上。 电动机转速为1 500 r/min,频率为25 Hz。从动齿轮转速为1 100 r/min,频率为18.33 Hz。

▲图6 试验装置

6 诊断系统

齿轮故障诊断系统主要分为四大模块:故障信号仿真模块、动态数据采集模块、信号处理模块、故障状态识别模块[4]。

6.1 故障信号仿真模块

主要根据机械系统的故障机理,在各种不同的故障状态下,仿真产生相应的故障振动仿真信号,以便于采用相应的信号处理方法提取故障特征,再与理论的故障特征进行对比。

6.2 动态数据采集模块

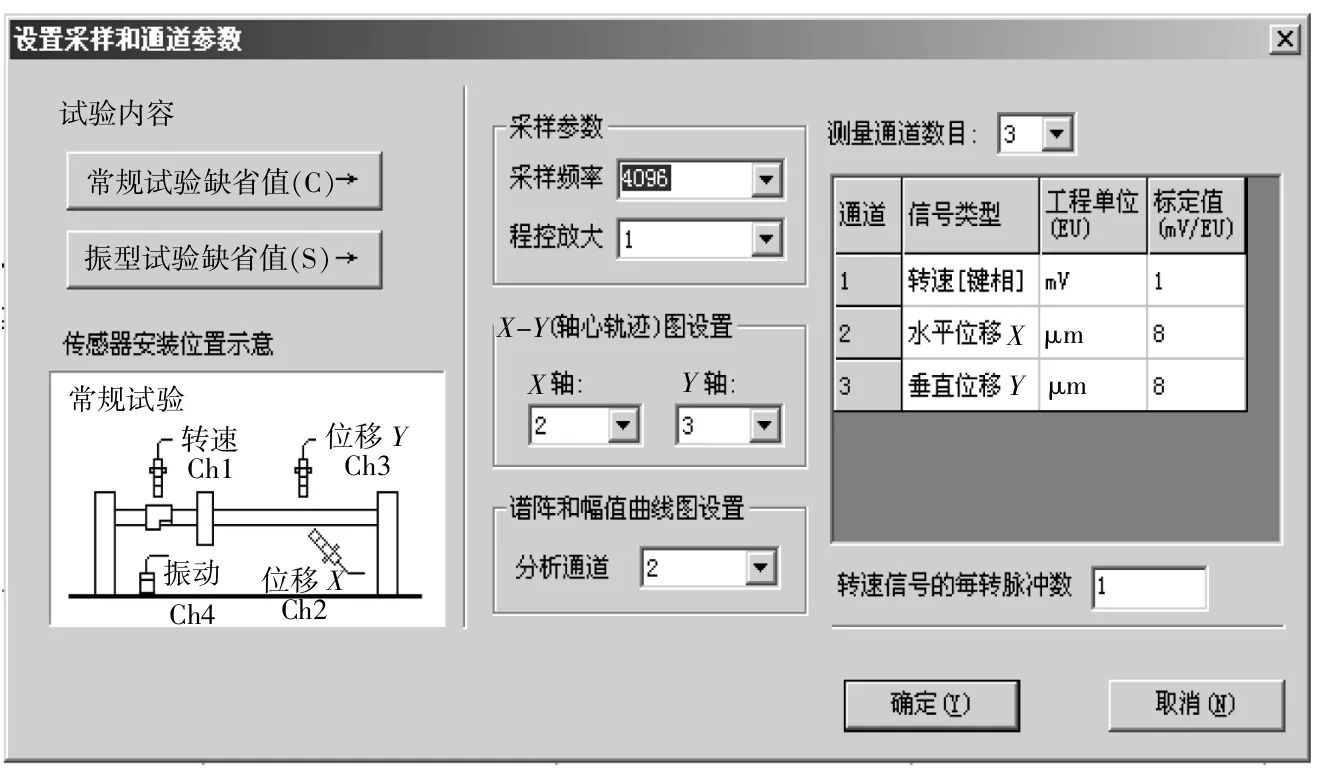

内置16通道集成电路压电传感器双恒流源,每个通道可以独立设置集成电路压电传感器输入或者电压信号输入,软件程控切换。可以混合使用交流电源、直流电源、单端电压等。动态数据采集模块界面如图7所示。

6.3 信号处理模块

▲图7 动态数据采集模块界面

包含各种故障特征提取方法,采用相应的信号处理方法对采集到的原始数据进行加工、处理,从而去掉冗余信息,提取出故障特征信息[5]。这一模块包括时域分析子模板、频域分析子模板、时频分析子模板、滤波子模板等。除此之外,还拟针对不同的故障类型开发相应的故障诊断方法,如包络分析法、倒谱分析法,同时可实现小波分析、经验模态分解等。

6.4 故障状态识别模块

将经过信号处理和特征提取后获得的待检模式与数据库中原有样板模式按一定准则和诊断策略,进行对比分析,以确定诊断对象当前所处的状态[6-7]。设计两种基于知识的状态识别方法。一种是模糊诊断方法。当样本的征兆与故障的关系未知时,采用模糊聚类的方法进行诊断。当样本的征兆与故障的关系已知时,采用模糊模式识别方法进行诊断。另一种是神经网络诊断方法,即基于浅知识的专家诊断推理方法。拟采用反向传播神经网络从输入故障征兆得到输出故障原因。故障状态识别模块可以将模糊诊断与神经网络诊断、小波分析等方法相结合,进行故障诊断。

7 齿轮测试

7.1 正常齿轮

从动齿轮的转速为1 050 r/min,频率为17.5 Hz,啮合频率为 17.5×75=1 312.5 Hz。对正常齿轮采用两种方法测试,并进行对比。

(1)采用传统测试方法,即啮合频率边带分析法。边频带是齿轮振动的特征频率,啮合的异常状况反映到边频带,造成边频带的分布和形态都发生改变。齿轮啮合时边频带携有大量的有效信息,包含了齿轮故障的丰富信息。由于齿轮故障信息需要通过齿轮啮合油和轴承油膜两次衰减才能到达轴承座,信号已经很弱,因此诊断故障不灵敏。

(2)采用微速波动法。微速波动法是一种以数字带通滤波后数据为样本的改进型Prony方法,识别已知频率的信号幅值和相位,可以在噪声背景下快速、准确地实现参数估计。通过试验比较发现,二阶频率更能有效找出故障。

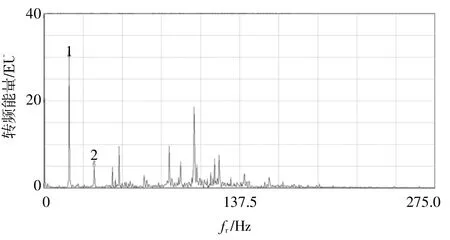

正常齿轮微速波动频谱图如图8所示,正常齿轮中载荷的一阶频率(图8中点1)转频能量为30.466 EU(1 EU=1.6×10-19J),二阶频率(图 8 中点2)转频能量为5.349 1 EU。

7.2 故障齿轮

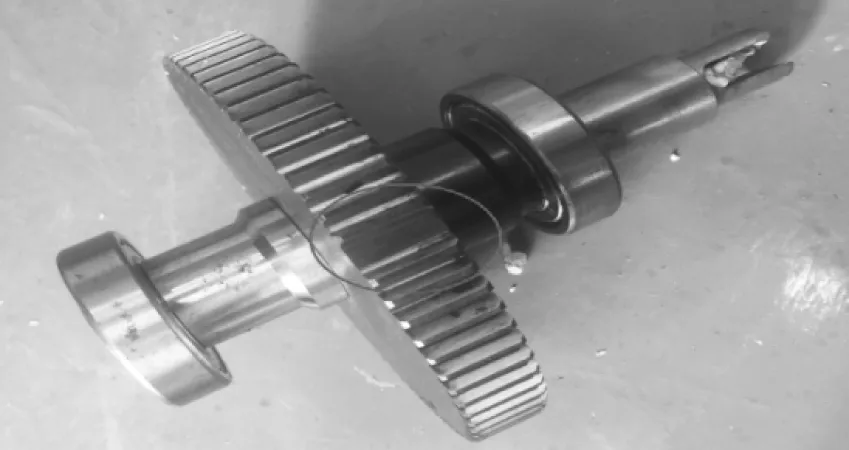

通过以上分析,微速波动法能更准确实现参数估计,因此对故障齿轮测试采用微速波动法进行测试。对断齿故障齿轮空载、中载、重载三种情况进行测试,随着载荷增大,转频能量、频率都逐渐增大,更加证明了这一方法的可行性。断齿故障齿轮微速波动频谱如图9所示,断齿齿轮实物如图10所示。

▲图8 正常齿轮微速波动频谱

▲图9 断齿故障齿轮微速波动频谱

▲图10 断齿齿轮实物

断齿故障齿轮空载一阶频率(图9(a)中点1)转频能量为 41.269 EU,二阶频率(图 9(a)中点 2)转频能量为9.348 EU。断齿故障齿轮中载一阶频率(图9(b)中点 1)转频能量为 46.027 EU,二阶频率(图 9(b)中点2)转频能量为9.757 1 EU。断齿故障齿轮重载一阶频率(图 9(c)中点 1)转频能量为 58.654 EU,二阶频率(图 9(c)点 2)转频能量为 23.202 EU。

通过以上数据分析得知,采用微速波动法测试相比传统测试方法有较大优势,如由中载转频能量、二阶频率转频能量变化找出齿轮缺陷,在监测过程中若出现转频能量值突变,即可判断齿轮有缺陷,从而判断出齿轮故障。但是需要说明的是,实际测试所得到的频谱通常很难以单一频率线出现,齿轮的异常现象也很少以单一形式出现,而往往是综合了多种故障形式,给齿轮故障诊断带来很多困难。

8 结论

通过对齿轮故障诊断方法进行理论研究和实践应用,证明了测试方法的可行性,为进一步分析故障诊断检测提供了参考。

状态检测与故障诊断技术是未来机电设备故障分析的发展趋势,相信在今后的发展中会逐步投入到机械工程中,使对机械设备的维护由计划、定期检修发展为状态、预知检修。