防弹钢PRO500磨削过程有限元仿真与试验*

□ 范君艳 □ 田西荣 □ 任家隆

1.上海师范大学天华学院 上海 201815

2.江苏科技大学机械工程学院 江苏镇江 212003

1 试验背景

随着材料洁净化、微合金和控轧控冷等先进冶金技术的推广和应用,抗拉强度σb>1 500 MPa、屈服极限σs>1 300 MPa的超高强度钢,因抗拉强度高、耐腐蚀性好、工艺性能良好、成本较低而得到了广泛应用,特别是在航空航天、军事等具有特殊要求的领域,应用范围日趋扩大,具有良好的发展前景。

防弹钢PRO500作为低合金超高强度钢,合金成分精心设计,原材料精制,具有可焊接、可冷弯、自控喷雾淬火等优良特点,在军事装备中得到了广泛应用,如制造防弹门、防弹头盔、防弹衣、防暴车、防弹运钞车、装甲运输车等。防弹钢PRO500加工时,难以采用普通的机械切削加工,往往要采用磨削加工。

防弹钢PRO500作为超高强度钢,在具有优良机械性能的同时,也给磨削加工带来了一定的困难。

(1)磨削力大。超高的抗拉强度和高硬度,导致在磨削时滑擦、耕犁和变形抗力大,因而磨削力很大,在相同的条件下单位宽度磨削力是磨削45号钢的1.5倍左右。

(2)磨削温度高,易烧伤。由于超高强度钢的磨削力比普通钢大很多,致使磨削区温度很高,而超高强度钢中的微合金元素镍、钼、硅使钢的导热系数显著降低,约为45号钢的一半,在磨削区产生的大量磨削热不易发散,聚集在磨削区,可使工件表面产生极高的瞬时温度,进而导致磨削烧伤。

(3)磨削表面加工硬化。对于超高强度钢而言,塑性大,韧性高,强度也高,磨削时磨削层变形剧烈,晶格畸变严重,应力应变增大,引起加工硬化。

因此,必须对防弹钢PRO500磨削区的冷却方式及磨削参数的选择进行研究,以降低磨削温度,提高工件表面质量[1-2]。

试验采用防弹钢PRO500作为试件材料,应用ANSYS软件对试件进行有限元仿真分析,获得在水蒸气冷却方式下不同磨削参数时磨削温度场的分布。同时采用顶式热电偶法测量在不同冷却条件下不同磨削参数所对应的磨削温度,取水蒸气冷却条件下的仿真结果与试验结果进行比较,确认仿真结果能否比较真实地反映实际磨削加工时的温度场情况[3]。

2 磨削参数与边界条件

难加工材料防弹钢PRO500的磨削参数见表1,边界条件见表2,砂轮材料为氧化铝(WA46LY35),结合剂为陶瓷。

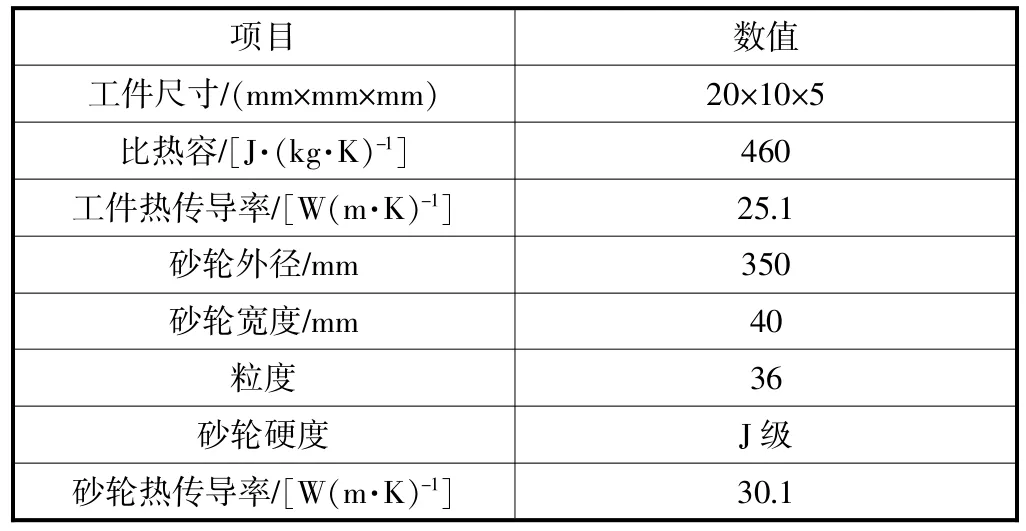

表1 磨削参数

表2 边界条件

3 磨削温度场有限元仿真

ANSYS软件在热分析方面具有强大功能,其后处理模块能将计算结果以彩色等值线等方式呈现。笔者的仿真和研究均以ANSYS软件为工具进行。

3.1 建模

设置工件模型尺寸为20 mm×10 mm×5 mm,因分析时需要施加不同的热载荷在同一表面,故将热流密度施加于实体表面,热对流边界则施加并覆盖于实体表面上的热表面效应单元。热分析试验采用三维热表面效应单元SURF152[4]。

3.2 网格划分

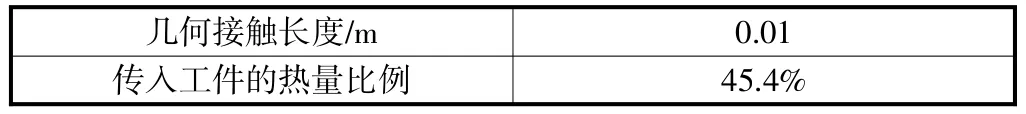

根据求解的正确性、精度和计算速度,有限元模型作为原结构的离散化模型采用四面体单元划分网格。单元之间用节点连接,相邻单元用接触面上的节点无间隙连接为一个整体,具体模型如图1所示[5-6]。

▲图1 有限元模型

3.3 边界条件及移动热源处理

有限元求解中,需附加一定的初始条件和边界条件,才能使每个节点得到热平衡方程的唯一解。磨削过程中,忽略空气的对流传热,只考虑水蒸气对磨削温度场的对流传热,设被磨削工件的初始温度为20℃。建立既能用于数学计算又能模拟磨削实况的模型,分析磨削区的温度分布情况,并讨论相关磨削参数对磨削温度场分布的影响[7]。

磨削时由于磨削深度较浅,接触弧长也较短,因此将磨削热问题视为带状热源在半无限体表面上的移动,笔者采用矩形移动热源来模拟磨削温度场[8]。

ANSYS软件加载移动热源时需使过程离散化,在极短时间内在某一磨削区加载固定热源,下一时间段使之迅速移动到另一区域,并将上一次所得结果作为下一次的初始条件。

4 仿真结果与分析

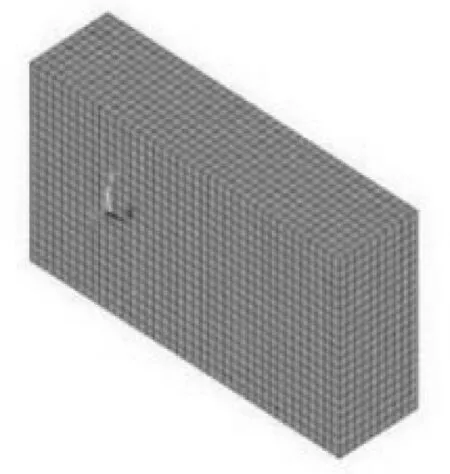

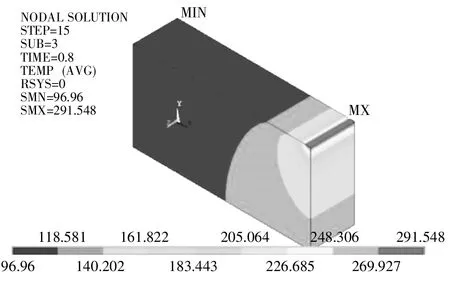

在防弹钢PRO500仿真平面磨削过程中采用水蒸气冷却方式,并以此对模型添加密度、比热容、热传导率等有关参数。经计算得到磨削温度场产生的变化,图2所示为磨削过程中第15载荷步显示的温度分布,该载荷步最高温度为291.548℃。

▲图2 第15载荷步温度场分布

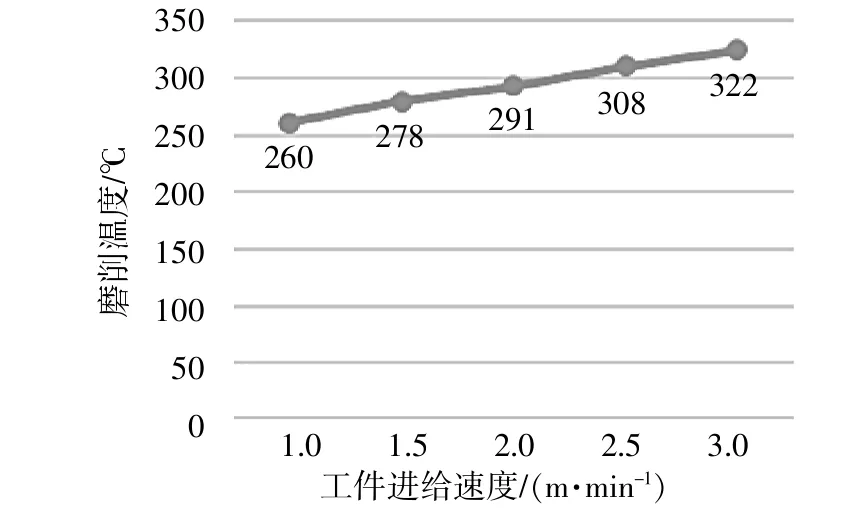

磨削深度为0.01 mm,砂轮线速度为26.38 m/s,进给速度分别为 1 m/min、1.5 m/min、2 m/min、2.5 m/min、3 m/min时磨削温度的变化情况如图3所示。在其它条件不变的情况下,进给速度加快,意味着磨削效率提高,投入到磨削的面积增大,单位磨粒承受的工作量增加,砂轮磨损增大,耗功增大,因而工件的磨削温度升高。与此同时,进给速度加快,使单位时间被磨削的面积增大,其磨削力并没有突然增大,而只是承受力的频次提高。此外,进给速度加快,工件散热加快,工件某一表面被磨削的时间缩短,因此,总体上工件的磨削温度以上升为主,散热条件的改善和磨削强度的稳定也决定了随着进给速度的加快,磨削温度上升,但上升幅度不会和进给速度变化成比例。

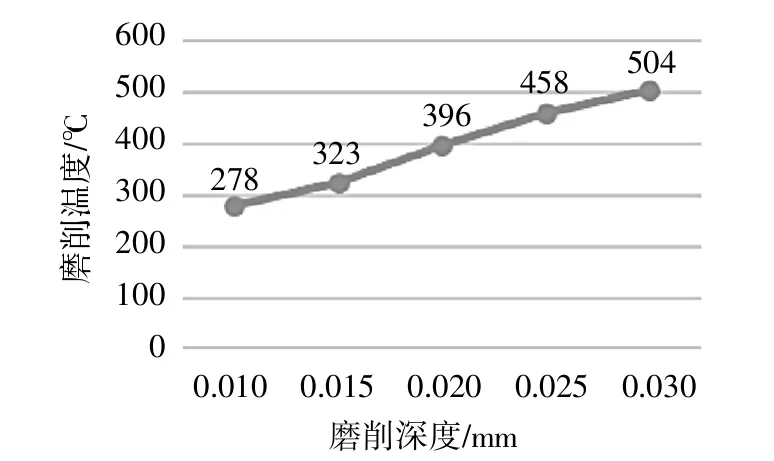

砂轮线速度为26.38 m/s,工件进给速度为1 m/min,磨削深度分别为 0.01 mm、0.015 mm、0.02 mm、0.025 mm、0.03 mm时磨削温度的变化情况如图4所示。磨削深度增大,工件磨削温度上升较高,这是因为其它条件不变时,磨削深度增大,单位磨粒去除材料的负担瞬时增大,能量消耗增大。磨削耗能增大由磨削滑擦、刻划独立承担,能量基本都转换成摩擦热,因而随着磨削深度增大,磨削温度基本成比例上升[9-10]。

5 磨削试验验证

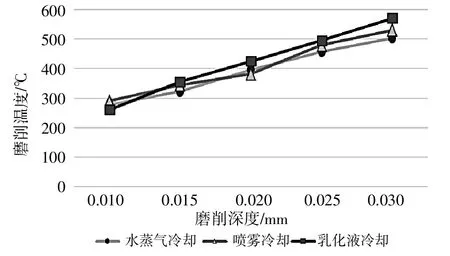

为进一步验证有限元仿真结果的可靠性,在M7132H平面磨床上对难加工材料防弹钢PRO500进行了平面磨削试验。试验中采用具有夹式安装结构的标准热电偶测量磨削区表面温度,采用水蒸气、低温气动喷雾及常规乳化液三种冷却方式,基本参数如下:砂轮线速度为26.38 m/s,工件进给速度为1 m/min,磨削深度分别为 0.01 mm、0.15 mm、0.02 mm、0.025 mm、0.03 mm,水蒸气喷嘴出口温度为90℃,压力为0.3 MPa,空气雾化喷嘴直径为3 mm,低温气动喷雾用自来水与冷风在喷嘴口混合形成雾状射流物对试件磨削表面进行射流冷却,冷风喷嘴出口温度为-15℃,压力为0.3 MPa,自来水流量为60 mL/min,常规乳化液温度为20℃,体积分数为5%,流量为3.6 L/min。试验结果如图5所示。

由图5可知,磨削深度从0.01 mm增大到0.02 mm,工件的磨削温度增幅较小,0.02 mm之后工件磨削温度增幅较大。从总体的冷却效果比较,随着磨削深度的增大,采用水蒸气冷却具有一定的优势,低温气动喷雾冷却次之,常规乳化液冷却最差。水蒸气冷却时磨削温度始终在500℃以下,可以有效避免磨削烧伤。

▲图3 不同工件进给速度时磨削温度变化情况

▲图4 不同磨削深度时磨削温度变化情况

6 有限元仿真与试验结果对比

取水蒸气冷却方式下防弹钢PRO500磨削温度的有限元仿真效果与试验结果作比较。

6.1 工件进给速度的影响

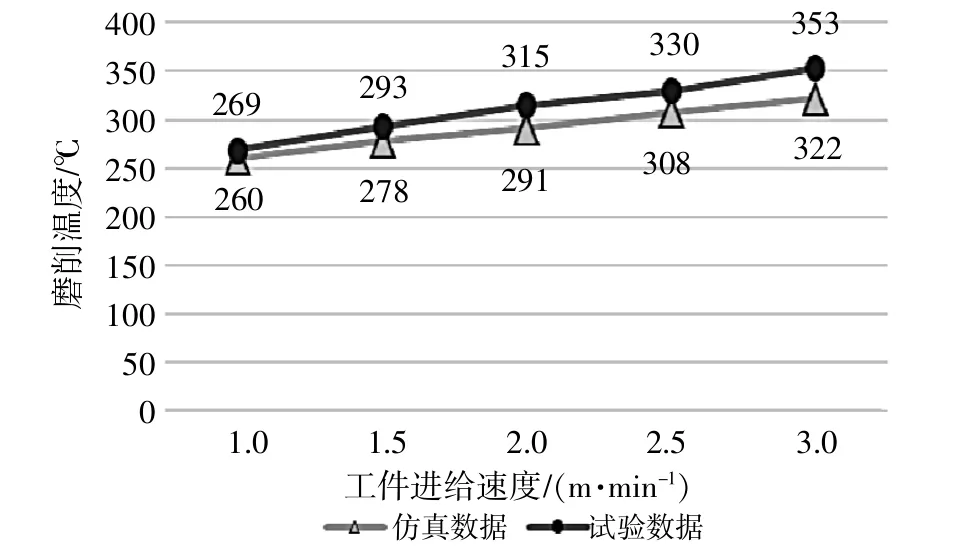

基础工况如下:水蒸气冷却,砂轮线速度为26.38 m/s,磨削深度为 0.01 mm,工件进给速度分别为1 m/min、1.5 m/min、2 m/min、2.5 m/min、3 m/min。

如图6所示,在不同进给速度下,仿真数据与试验数据结果相差很小,在进给速度为1 m/min处相差仅9℃,在进给速度为3 m/min处最大误差为6.2%,均在允许的误差范围内。

6.2 磨削深度的影响

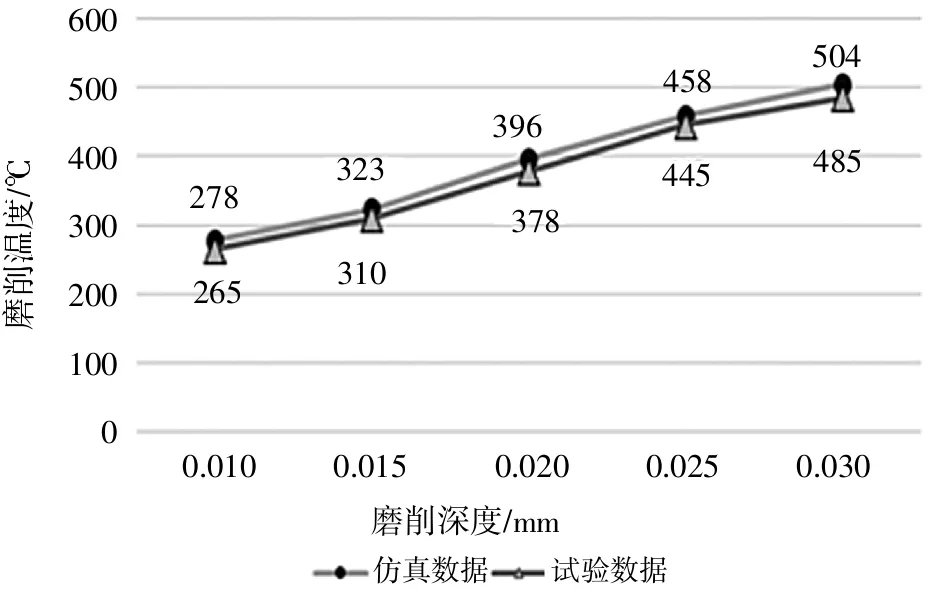

基础工况如下:水蒸气冷却,砂轮线速度为26.38 m/s,工件进给速度为1 m/min,磨削深度分别为0.01 mm、0.015 mm、0.02 mm、0.025 mm、0.03 mm。

如图7所示,在不同磨削深度下,仿真数据与试验数据相差不大,仿真数据略高于试验数据,最大误差小于10%,在允许的误差范围内[11-12]。

7 结论

笔者选用难加工材料防弹钢PRO500,在水蒸气冷却、不同磨削参数条件下进行磨削温度有限元仿真与试验对比,结论如下:

▲图5 不同冷却条件和磨削深度时磨削温度变化情况

▲图6 工件进给速度对磨削温度影响曲线

▲图7 磨削深度对磨削温度影响曲线

(1)单一改变磨削深度或工件进给速度,水蒸气冷却和低温气动喷雾冷却效果比常规乳化液冷却效果好,且水蒸气冷却相比低温气动喷雾冷却效果更优;

(2)由仿真和试验结果可知,在对超高强度的难加工材料进行磨削加工时,选择合适有效的冷却方式,可以有效降低磨削区温度,避免烧伤;

(3)采用水蒸气冷却,合理选择磨削参数,选择较快的工件进给速度、较小的磨削深度,可以有效控制磨削区温度,避免烧伤,提高加工表面质量。

笔者通过试验证明有限元仿真分析可以为合理选择磨削过程中的冷却方式、磨削参数,以及避免工件磨削烧伤提供技术支持。