基于台架变形修正算法的滚珠丝杠副接触刚度测量*

□ 隋浩楠 □ 张为民,2 □ 罗 亮 □ 李志强

1.同济大学机械与能源工程学院 上海 201804

2.同济大学中德学院 上海 201804

1 研究背景

近年来,数控机床高速、高精度的发展趋势要求进给系统具有更高的性能,滚珠丝杠副以较高的刚度和定位精度广泛应用在数控机床进给系统中[1]。然而,滚珠丝杠副接合部的丝杠和螺母之间并不是刚性连接,而是存在一定的柔性,因此在机床运行过程中,滚珠丝杠副在外力的作用下会产生微小变形,导致刚度发生变化[2-3]。 尤其是在高速运行过程中,传动部件刚度的变化会对进给系统运动精度和动态特性产生很大影响[4]。因此,滚珠丝杠副接触刚度的准确测量对于机床运动控制,以及发挥机床高速、高精度的性能具有重要意义。

现有的滚珠丝杠副接触刚度测量装置结构复杂,成本较高[5],且没有考虑台架在试验载荷下产生的微小变形对测量结果的影响[6-7]。笔者提出一种基于台架变形修正的接触刚度测量方法,台架结构简单,可重复性强,并且通过台架变形修正算法,提高了滚珠丝杠副接触刚度的测量精度。

2 接触刚度测量原理

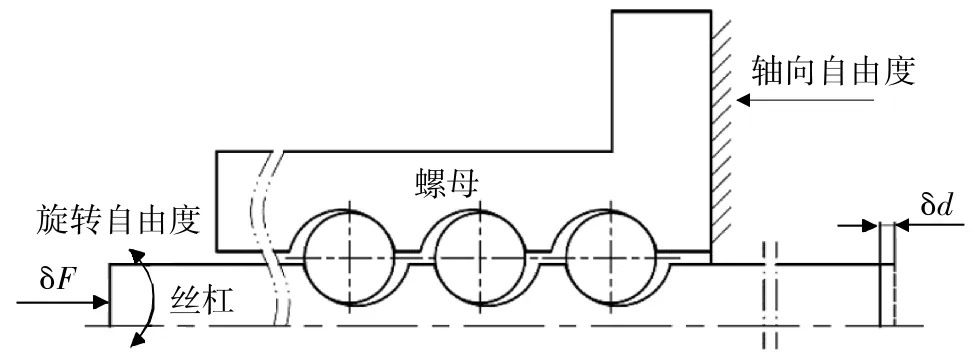

滚珠丝杠副接触刚度定义为在轴向力的作用下,产生单位变形量时所需的轴向力[8-9]。滚珠丝杠副接触刚度测量原理如图1所示,限制螺母的轴向自由度和旋转自由度,同时限制丝杠的旋转自由度。在丝杠前端施加轴向载荷δF,接合部前端丝杠受到挤压而产生变形,而接合部后端丝杠相当于一根支点位于接合部的悬臂梁,在轴向不发生变形,则丝杠末端测得的轴向位移δd即为接合部部件所产生的接触变形,如此可得待测滚珠丝杠副接触刚度测量值K=δF/δd。

3 台架设计

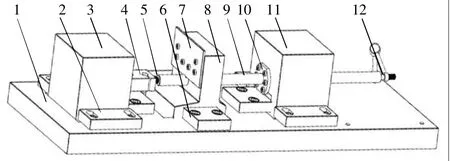

根据上述测量原理,设计滚珠丝杠副接触刚度测量台架,如图2所示。台架由滚珠丝杠、基座、固定支撑部件,以及力和位移检测元件等组成,其中调整块、挡块用于调整和固定三个支撑块,防转挡板用于限制被测丝杠的转动,力传感器、加载螺柱和被测丝杠构成加载与检测装置,力传感器一端与支撑块连接,另一端通过加载螺柱与丝杠前端接触,通过旋转加载螺柱对丝杠施加轴向载荷,使之产生轴向位移,位移信号利用安装在丝杠末端的电涡流传感器进行采集,从而获得计算接触刚度所需的力和位移数据。

▲图1 滚珠丝杠副接触刚度测量原理

▲图2 滚珠丝杠副接触刚度测量台架

4 台架变形分析

采用有限元方法对接触刚度测量台架在轴向载荷作用下的变形进行分析。根据实际安装、调整和加载方式,可以省去固定和支撑部件等非受力部件,保留1号、3号支撑块,以及丝杠、基座、力传感器等受力部件。

根据各部件的受力和变形情况,固定基座下表面,限制1号、3号支撑块在Y方向和Z方向的自由度,分别定义1号支撑块前侧面和3号支撑块后侧面与基座上对应沟槽内表面X方向接触副,用固定约束限制力传感器和1号支撑块,以及被测螺母和3号支撑块之间的相对位置,得到如图3所示边界条件。

施加7 kN轴向载荷,划分网格进行求解,得到3号支撑块和丝杠螺母的轴向位移云图,分别如图4和图5所示。由图4和图5可以看出,3号支撑块顶部和底部轴向位移分别为+37.5 μm和-4.61 μm,待测螺母上部和下部轴向位移分别为+21.65 μm和9.77 μm,同时,3号支撑块在与螺母连接处的轴向位移为+5.91 μm。

▲图3 边界条件定义

▲图4 3号支撑块轴向位移云图

▲图5 丝杠螺母轴向位移云图

通过对有限元仿真结果分析可知,台架在轴向载荷作用下发生了两种变形:①丝杠和3号支撑块整体发生绕Y轴的旋转;②螺母并非完全固定,发生了沿轴向的移动。这两种变形导致丝杠末端位移的测量值与理论变形量之间存在偏差。

基于赫兹接触理论对滚珠丝杠副轴向接触变形量进行计算[10-12],在9 kN载荷作用下,变形量为16.7 μm,台架计算变形量已经超过理论变形量,对接触刚度的测量结果存在较大影响,因此,笔者提出一种算法对这一偏差进行修正。

5 台架变形修正算法

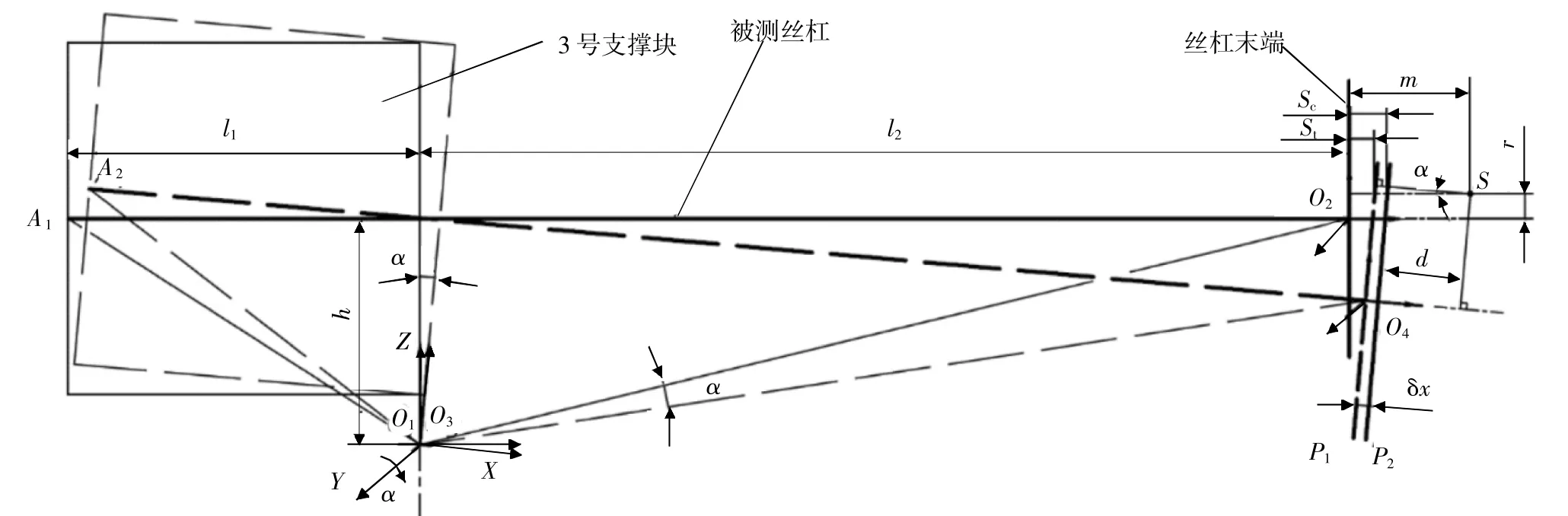

根据有限元分析结果,设计修正算法原理:①采用齐次坐标变换方法对3号支撑块因旋转位移而带来的偏差进行修正[13];② 利用丝杠末端位移量与螺母轴向位移量的差,可以去除待测螺母因轴向位移而带来的偏差。滚珠丝杠副接触刚度测量补偿原理如图6所示。

滚珠丝杠副轴向接触刚度的变化是由于滚珠、丝杠及螺母等弹性元件产生变形而引起的,因此假设P1为丝杠末端旋转后弹性元件无变形下的理论位置,P2为丝杠末端在轴向载荷作用下发生旋转,并且弹性元件发生挤压变形之后的实际位置,O1、O3分别为丝杠旋转前后3号支撑块坐标系,O2、O4分别为丝杠旋转前后丝杠末端坐标系。

测量点S在O1与O2坐标系下的坐标分别为 (l2+m,r+h,0)及(m,r,0),l2为 3 号支撑块后侧面到测量点之间的丝杠长度,m为测量点S到旋转前丝杠末端的初始距离,r为测量点S到丝杠末端中心的竖直距离。测量点S在O2坐标系下的坐标[O2]可看作是从O1坐标系下的坐标[O1]平移得到的,即:

可以得到O1到O2的坐标变换矩阵[A]:

O3坐标系由O1坐标系旋转α角得到,则O1坐标系到O3坐标系的坐标变换矩阵为:

式中:h和α分别为3号支撑块在轴向载荷作用下的旋转半径和旋转角度。

另外,d为测量点S在O4坐标系下的X方向坐标值,即测量点S到旋转后丝杠末端的理论位置P1的距离:

由几何关系可得由于旋转变形导致丝杠在轴向产生的位移St为:

试验过程中,位移传感器S2、S3分别测得的螺母和丝杠末端实际轴向位移为D2和D3,则传感器测得的丝杠轴向位移Sc为:

综合式(5)~式(7),去除由于丝杠旋转引入的轴向位移,得到丝杠仅因滚珠受挤压变形而产生的轴向位移δx为:

假设3号支撑块为刚体,在轴向载荷作用下无弹性变形,则3号支撑块后侧面的运动可以看成不改变形状,只改变位置的移动或转动。因此,在3号支撑块的后侧面采用两个位移传感器S1、S2对位移进行检测,如图7所示。图7中,实线和虚线分别为3号支撑块的初始位置及旋转α角之后的位置,h1、h2分别为S1、S2 距离丝杠轴线的安装高度,m0、n0分别为 S1、S2到3号支撑块的初始距离;mi、ni分别为旋转后S1、S2到3号支撑块的距离;x1、x2分别为S1、S2检测到的3号支撑块在水平方向的位移量。

由几何关系可得:

▲图6 滚珠丝杠副接触刚度测量补偿原理

▲图7 3号支撑块旋转半径及旋转角度原理

联立式(9)、式(10),得到 3号支撑块旋转半径 h和旋转角度α分别为:

将h和α的计算结果代入式(8),可得经过修正的丝杠轴向变形δx,若轴向载荷为Fx,则接触刚度Ka为:

6 试验验证

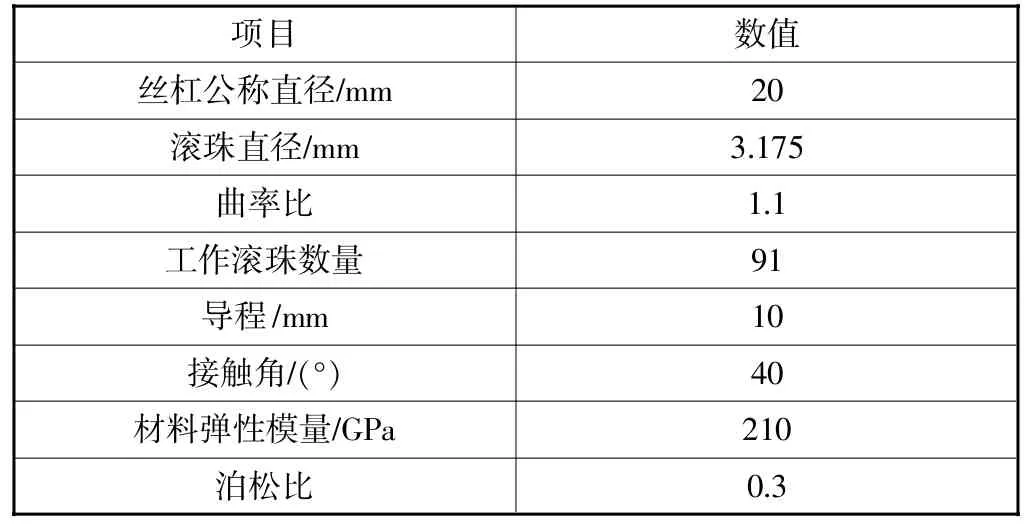

试验所用的滚珠丝杠副几何参数和材料特性见表1。

表1 滚珠丝杠副几何参数和材料特性

基于前述台架变形修正算法,布置力传感器于丝杠前端用于轴向载荷的采集,按照图7所示布置位移传感器S1和S2,用于检测3号支撑块的位移,布置位移传感器S3于丝杠末端,用于检测丝杠的轴向变形,台架实物及传感器布置如图8所示。

▲图8 试验布置

在试验过程中,使用美国国家仪器有限公司的采集设备实时同步采集力传感器与位移传感器的数据。通过对各传感器采集到的数据进行处理,获得滚珠丝杠副轴向接触刚度随轴向载荷变化的曲线,同时,根据赫兹接触理论,得到理论上的轴向接触刚度随载荷变化的曲线,如图9所示。

▲图9 轴向接触刚度随载荷变化曲线

由图9可见,未经修正的测量刚度值和理论值之间有较大的偏差,而采用笔者提出的台架变形修正算法进行处理后,得到的试验曲线和理论曲线基本吻合。在7 kN轴向载荷作用下的理论接触刚度值为7.46×105N/mm,修正前试验接触刚度值为4.11×105N/mm,偏差达到45%,而经过台架变形修正算法处理后的试验接触刚度值为7.71×105N/mm,与理论值偏差只有3.4%。可见,引入台架变形修正算法取得了较好的效果,提高了测量精度。

7 结束语

笔者提出了一种考虑台架变形修正的滚珠丝杠副接触刚度测量系统,设计并搭建了试验台架。通过对试验台架进行有限元分析,指出台架在加载过程中产生的变形对接触刚度测量存在影响。在分析台架变形的基础上提出了台架变形修正算法,并结合试验验证了台架变形修正算法的正确性。

试验结果表明,台架变形修正算法减小了轴向载荷作用下台架变形引起的偏差,得到的测量结果接近滚珠丝杠副的理论接触刚度,对滚珠丝杠副接触刚度的测量和标定具有重要意义,具有较高的实用价值。