微弧氧化时间及添加剂浓度对TC4合金微弧氧化膜的影响

李玉海,陈端杰,李 樊,张 武

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.重庆长安工业(集团)有限责任公司,重庆 401120)

钛合金具有密度低、比强度高、耐腐蚀性能好等优点,被广泛应用在航空航天、装备制造、化工冶金等多个领域[1]。TC4合金具有良好的耐热性、强度、塑性、韧性、成形性、可焊性、耐蚀性和生物相容性,成为钛合金工业中应用最广泛的合金,其使用量已占全部钛合金的75%~85%[1]。然而,随着TC4合金的应用日益广泛,其耐磨性能差的缺点暴露的也越来越明显。因而提高钛合金表面耐磨性能成为科研工作者和工程技术人员关注的焦点。微弧氧化技术作为一种新兴的表面处理技术,近年来越来越多的应用于钛合金表面处理研究[2-7]。Sarbishei等[8]以氧化铝为添加剂,在悬浮液中对TC4合金进行微弧氧化,获得了粗糙的微弧氧化膜,合金的耐腐蚀性能得到了显著提高。武立志等[9]采用直流稳压电源,选用3种不同pH值的碱性微弧氧化电解液,在Ti6Al4V钛合金表面制备了表面凹凸不平,带有微米级和亚微米级孔洞的微弧氧化膜层。在钛合金微弧氧化过程中,影响膜层形貌的主要参数有:电解液成分、微弧氧化电压和电流的脉冲频率。本文以TC4合金为基体,采用微弧氧化技术在合金表面形成TiO2陶瓷膜,研究微弧氧化时间及添加剂浓度对TC4合金表面微弧氧化膜层形貌及其指标、膜层物相转变规律的影响,为TC4合金微弧氧化技术提供理论及实验基础。

1 实验

1.1 实验材料及化学试剂

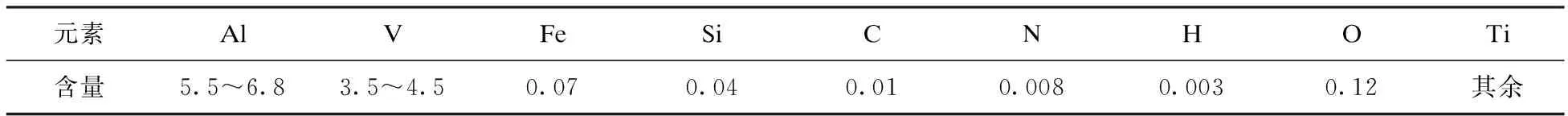

本实验采用Ti6Al4V(TC4)为基材,样品尺寸:20mm×30mm×1mm,其化学成分如表1所示。

表1 TC4钛合金化学成分 wt.%

1.2 微弧氧化实验

以Na3PO4溶液为基础电解液,KOH为导电剂,可溶性添加剂为Na2B4O7,(具体配制方法及比例见参考文献[10-11])、WHD-300型微弧氧化仪对TC4合金进行微弧氧化,TC4合金为阳极,以不锈钢板为阴极。

1.3 膜层形貌及物相分析

用S-3400N型(生厂商:日本日立株式会社)扫描电子显微镜对微弧氧化膜层的表面形貌进行分析,加速电压15kV。采用日本RigakuVltima IV型X射线衍射仪对微弧氧化膜物相组成进行分析,Cu靶Kα做为X射线源,石墨单色滤波器,管压管流分别为40kV和40mA,扫描模式:连续,扫描速度5°/min,扫描范围10°~90°。采用Jade6.0软件对不同实验条件下样品的XRD图谱进行分析。

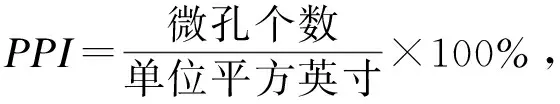

用ImageJ软件对各频率参数下的SEM图片进行检测,根据设定相应标准比例尺及各图片中不同区域的明暗色差,计算出相应的孔隙率及孔密度。孔隙率及孔密度的计算方法如下。

2 结果与讨论

2.1 微弧氧化时间对膜层表面形貌及其指标的影响

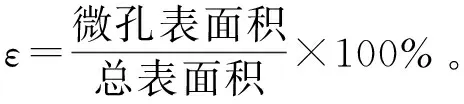

不同微弧氧化时间下膜层的微观显微形貌图见图1。其它实验条件设定为:电解液配方:Na3PO412.0g/L,KOH 1.5g/L,Na2B4O74.0g/L;电参数:峰值电压435V,负向电压55V;占空比20%;脉冲频率200Hz。

由图1可见,经过10min微弧氧化后TC4合金表面形成了多孔的氧化膜,孔隙分布均匀(图1a);氧化时间继续延长至20min(图1b),膜层仍为多孔形貌,但在膜层表面出现“层叠”的趋势明显,既膜层表面的平整度受到影响;图1c、图1d分别为30min和40min后膜层显微形貌图,当氧化时间增加时,膜层形貌出现变化,明显的趋势是局部微孔的孔径变大,尤其是微弧氧化时间达到40min时,局部出现“膨胀”式微孔,膜层表面的平整度降低,形成骨堆积物。Walboomers等[12]研究得出,这种致密多孔的表面形貌形成了众多的形核位点,触发接触式形核形成涂层状类骨堆积物。这是因为,随着微弧氧化时间的延长,至最后局部弧光放电阶段,前期放电反应积累的热量增多,冲击前期形成的微孔,使其产生膨胀,致使微孔孔径扩大[13]。

图1 不同氧化时间下膜层表面形貌

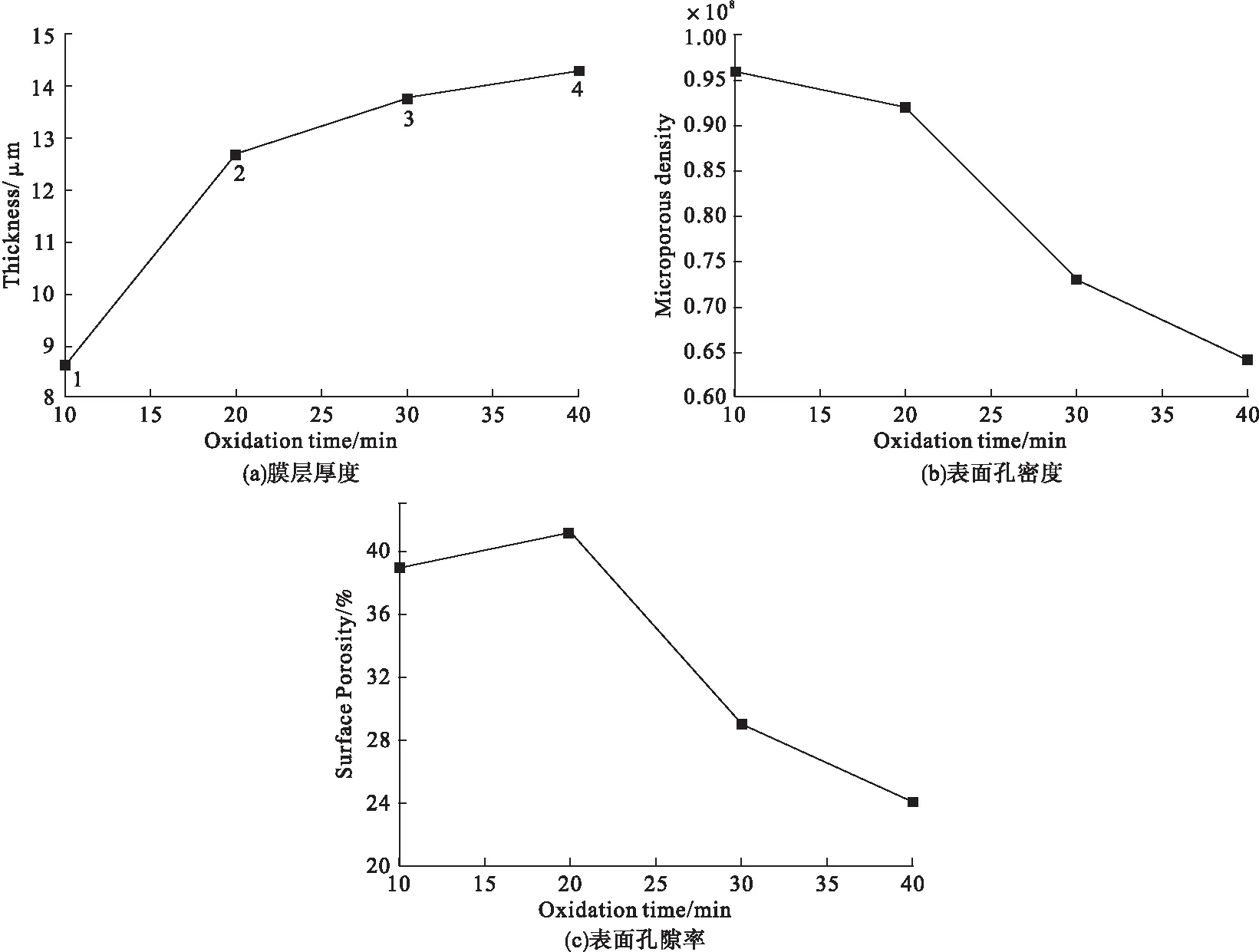

膜层厚度、孔密度、孔隙率随微弧氧化时间的变化规律如图2所示。

由图2a可以看出,随着氧化时间的增加,膜层厚度不断增加,但增加趋势逐渐变缓。在10~20min之间,膜层厚度增长最快,由8.6μm增长到12.7μm;随着氧化时间上升,膜层增厚速率放缓,30~40min时膜厚由13.8μm增厚到14.3μm。氧化时间的延长使火花放电阶段产生的熔融堆积物形成积累,阻碍放电通道中强电流击穿前期形成的膜层,降低膜层生长速率。图2b为表面孔密度的变化,当氧化时间上升时,孔密度下降,在20min以内,膜层的孔密度相对较高;继续延长微弧氧化时间,孔密度下降趋势明显,如前所述,氧化时间延长使微孔受热膨胀,孔径增大,使膜层局部单位面积内微孔数量减少,因此降低了膜层整体的孔密度。图2c为孔隙率随氧化时间延长的变化趋势,先缓慢增长然后下降,在10~20min时,膜层孔隙率由38.98%增长到41.22%,此阶段随着时间的增长,脉冲释放的能量得到一定积累,使得膜层被击穿的区域范围相对扩大,微孔数量出现增多,引起膜层孔隙率的上升;随着氧化时间的延长,由图1可知,时间达到30min以上时,局部微孔孔径增大,形状出现不规则变化,且微孔数量减少,以上两种变化过程同时进行,微孔数量减少的程度强于局部微孔孔径变大的程度,微孔总面积减小,使膜层的孔隙率下降。

2.2 微弧氧化时间对膜层物相组成的影响

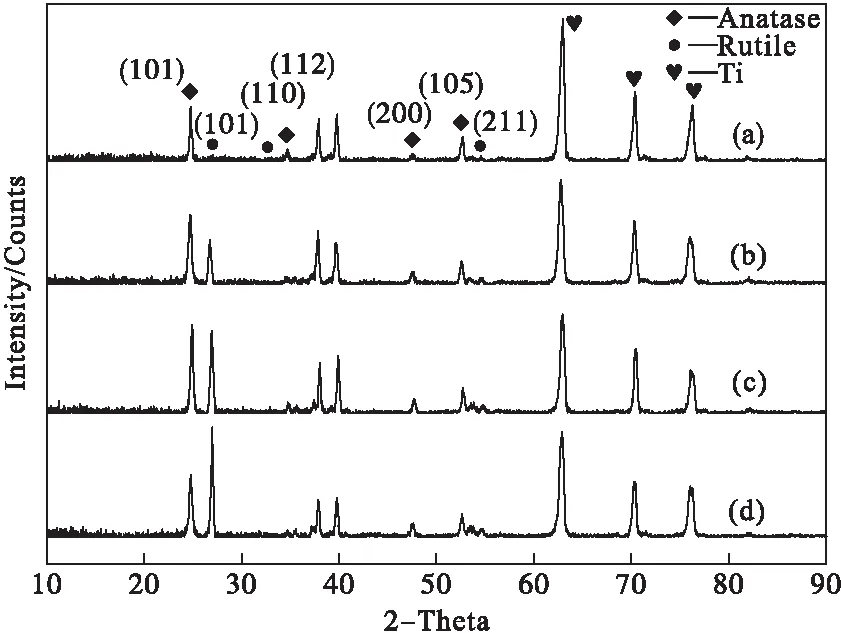

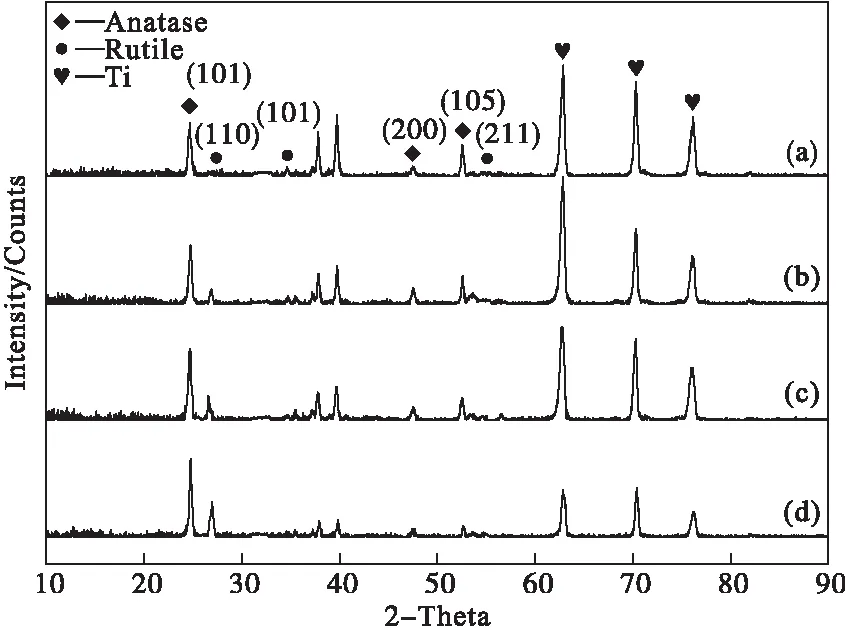

不同微弧氧化时间下膜层的X射线衍射分析结果见图3。

图2 微弧氧化时间与膜层厚度、孔密度、孔隙率的变化关系

图3 不同微弧氧化时间下膜层XRD图谱注:a.10min;b.20min;c.30min;d.40min

由图3可知,在氧化时间为10min时,膜层中晶相为锐钛矿相,在衍射图谱中检测到锐钛矿的衍射峰,其中衍射强度最强的为锐钛矿的(101)晶面衍射峰,还含有基体Ti的衍射峰,此时微弧氧化时间较短,相应微弧放电的过程缩短,陶瓷膜厚度及致密度有限。随着氧化时间的增加,检测到金红石相的衍射峰,各个晶面的衍射峰逐渐增强,且在氧化时间10~30min时,金红石相的(110)晶面峰强度相对于锐钛矿相(101)晶面的峰强渐渐增加;氧化时间达到30min时,金红石相(110)晶面的峰强与锐钛矿相(101)晶面的峰强几乎持平。图谱中峰强的相对变化是由于微弧氧化过程中,弧光放电瞬间形成的高温高压产生的内能,是促进亚稳态的锐钛矿向稳态金红石转变的条件,这种氧化相的转变反应到图谱上表现为(110)晶面的金红石相峰相对强度不断增强。当氧化时间达到40min时,(110)晶面的金红石相峰强度强于(101)晶面的锐钛矿相。由于较长时间的微弧氧化使火花放电阶段产生的熔融物增多,以致使得反应后期熄弧阶段残留的内量得到一定程度的积累,保证锐钛矿向金红石相的转变持续进行,使金红石的相对含量渐超过锐钛矿。但不可持续增加氧化时间,虽然氧化时间的进一步增加金红石相的相对含量会继续增加,但此时膜层的表面形貌也会随着氧化时间延长出现变化,膜层的孔隙率及孔密度会偏离相对最佳参数。

2.3 添加剂浓度对膜层表面形貌及其指标的影响

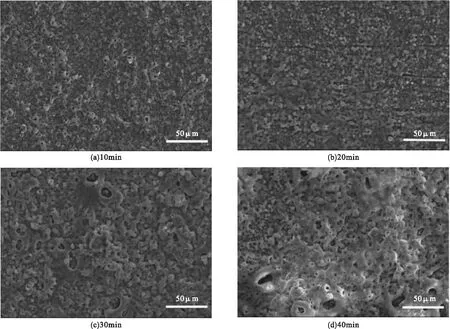

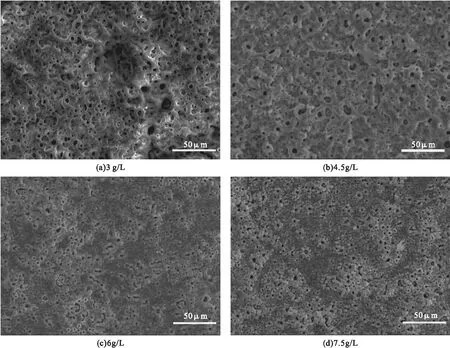

Na2B4O7作为改善膜层性能的添加剂,其浓度的变化是否会引起氧化陶瓷膜中物相相对含量的改变,如果既可使制备出的陶瓷膜表面含有锐钛矿又含有金红石相,且膜层的耐蚀性又会增强,那么同时具有多种特性的氧化陶瓷膜应用潜力会提升。根据以上设想,改变添加剂Na2B4O7浓度,浓度范围3~7.5g/L,每1.5g为一个浓度区间,其余电解质及电参数不变,氧化时间为20min,实验后膜层表面SEM图如图4所示。

图4 不同添加剂浓度微弧氧化后膜层表面形貌

由图4可知,不同Na2B4O7浓度下膜层表面形貌,随着浓度的增加发生较大变化。图4a为Na2B4O7浓度3.0g/L时,相比于图4b膜层表面平整度下降明显,表面局部区域出现“沟壑”状凸起,孔径大小不均,微孔的致密度下降。图4b为Na2B4O7浓度4.5g/L时,膜层的平整度相对于图4a有所改善,局部微孔的“沟壑”状程度受到抑制,但孔径的大小分布对比图4b仍显不均。随着添加剂浓度的进一步增加,达到6.0g/L甚至更高时,图4c、图4d膜层表面“沟壑”状凸起几乎消失,但图4c中局部微孔的形貌出现不规则变化;当添加剂浓度为7.5g/L时,膜层微孔形状不规则变化趋势得到改善,孔径大小相比于前三个添加剂浓度值更加均一,膜层致密程度相比于图4a得到提高。

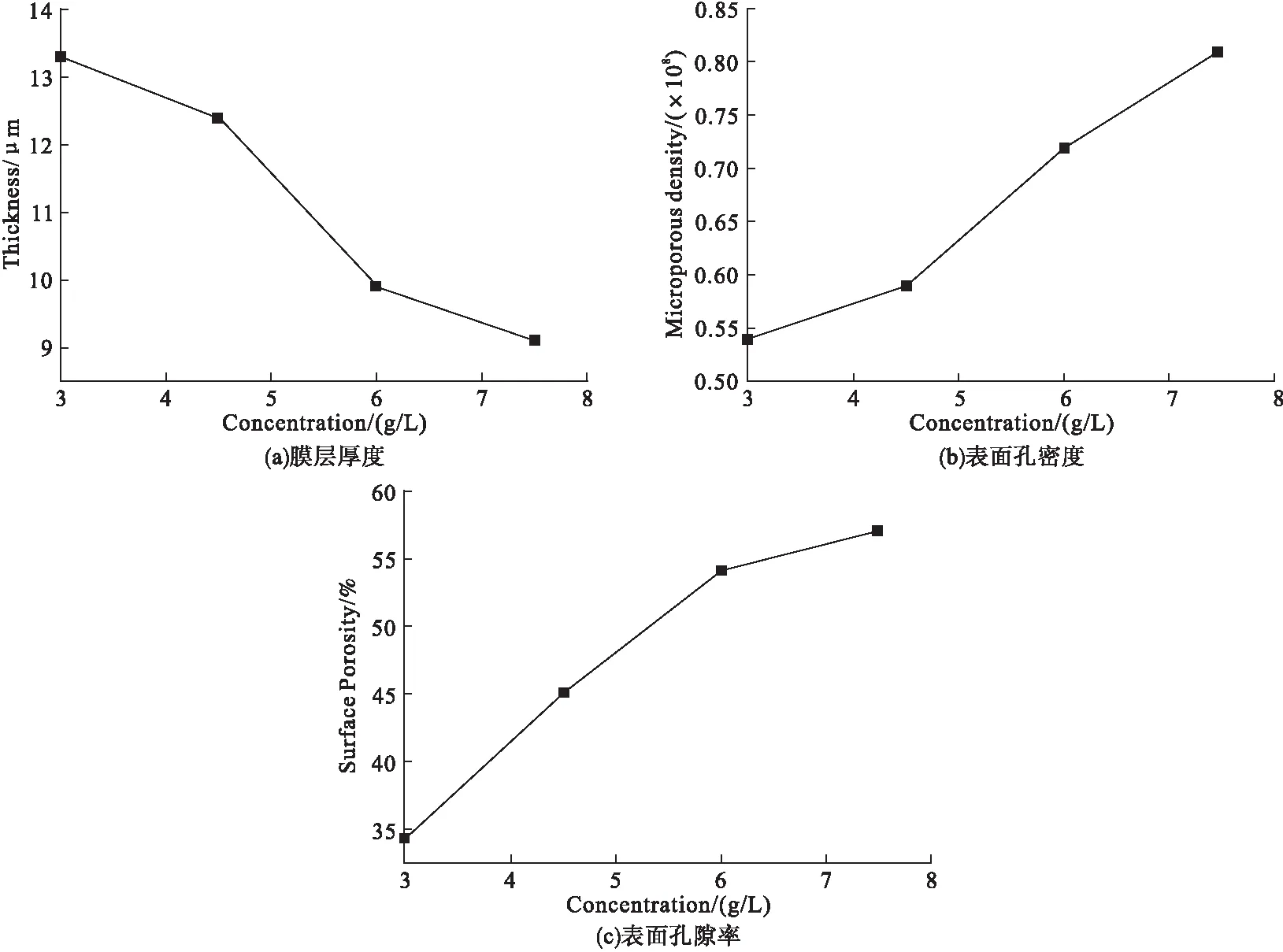

随着添加剂浓度的升高,膜层表面形貌指标变化情况如图5所示。

图5a显示膜层的整体厚度随添加剂浓度的上升而减少,当Na2B4O7浓度为3.0g/L时,膜层厚度为13.3μm,略高于图2a的第2个点Na2B4O7浓度为4.0g/L时(膜厚12.7μm);随着添加剂浓度的进一步上升,膜厚下降趋势明显,其在4.5~6.0g/L时膜厚下降速率加快,推测添加剂Na2B4O7可能在实验时抑制微弧放电所产生高温熔融物的堆积及熔融物在膜层表面冷却结晶,阻碍膜层生长。图5b膜层的孔密度随添加剂浓度的上升而增加;由图4可知,在添加剂浓度较低时,膜层中微孔孔径大小不均,局部孔径变大,致使单位面积内微孔数目下降,随着添加剂浓度的增加,膜层中微孔致密度上升,原先局部孔径增大的微孔又逐渐缩小,使孔密度上升。图5c为孔隙率随添加剂浓度的变化趋势,由之前分析可知,当添加剂浓度上升时,膜层致密度提高,微孔与微孔之间连接更加紧密,虽然添加剂浓度的增加,使微孔孔径更加均一,且孔径相对较小,但致密度的提高,使膜层中微孔的总面积增加,从而提高了孔隙率。

图5 添加剂浓度与膜层厚度、孔密度、孔隙率的关系

2.4 添加剂浓度对膜层物相相对含量的影响

不同添加剂浓度下所制备试样,其膜层表面XRD谱图如图6所示。

图6 不同添加剂浓度下微弧氧化后膜层XRD图谱

由图6可知,图中a曲线添加剂浓度为3.0g/L时,氧化陶瓷层表面的晶相是锐钛矿相。随着浓度的增加达到4.5g/L的过程中(b曲线),XRD图谱中检测到金红石相的衍射峰,但峰强整体偏弱,相对明显的为(110)晶面的衍射峰,但其峰强仍明显低于(101)晶面的锐钛矿相,说明锐钛矿向金红石转化的程度缓慢。添加剂浓度达到7.5g/L时(d曲线),(110)晶面的金红石相峰强相比于(101)晶面的锐钛矿相进一步加强,但二者峰强仍有较大差距。

通过分析图6的XRD图谱,判断出添加剂的浓度在一定范围内增加时,并不会有效促进亚稳态的锐钛矿相向稳态的金红石相转化,转化速率偏低,但可保证氧化陶瓷层表面不是单一的晶相,为锐钛矿相与金红石相共存的状态,且可定性分析出锐钛矿的相对含量明显高于金红石。

3 结论

采用微弧氧化技术在TC4合金表面制备了陶瓷氧化膜并研究了微弧氧化时间及添加剂浓度两个重要因素对陶瓷膜形貌、指标及其物相组成的影响规律。随着微弧氧化时间的延长,膜层表面的粗糙度及厚度增加,表面孔密度减小,膜层中金红石相的含量增加。随着添加剂加入量的增加,膜层表面平整度及厚度下降明显,而表面孔密度和表面孔隙率呈增加趋势。添加剂对膜层的物相组成影响不显著。

——以金红石为例