工业纯钛切削过程表面三维形貌研究

王晨羽,徐碧聪,颜世晶,李金泉

(沈阳理工大学 机械工程学院,沈阳 110159)

切削加工后所得到的表面,存在着微观几何偏差和表面层的机械性能变化,对零件的使用寿命及可靠性都有显著的影响。周培培等[1]通过钛合金(TA15)外圆车削加工得出改变进给量时,表面粗糙度近似成线性正比关系。李登万等[2]通过钛合金车削实验,研究了切削参数对表面粗糙度的影响,结果表明,进给量对表面粗糙度影响最明显,切削速度影响最小。罗永新等[3]采用数控车削铝合金的方式研究刀具几何角度对表面粗糙度的影响,试验结果表明,刀具几何参数对表面粗糙度影响不大。Sujan等[4]用田口直角表设计试验,研究了切削液和切削用量对表面粗糙度和刀具磨损的作用,结果表明,进给量对表面粗糙度的影响占主导,然后为冷却液。N.Elmagrabi等[5]采用单因素实验方法研究了铣削速度等于77.5m/min时涂层硬质合金刀具加工钛合金(TC4)的表面完整性,结果表明,表面粗糙度随切削速度的增大而增大。A.Thakur等[6]通过切削Inconel 825试验,将已加工表面和亚表面分成白层、塑性变形区和基体材料三部分,指出白层厚度随着切削速度增加而变厚,显微硬度随切削速度的增加先变大后减小。耿国盛等[7]对钛合金材料工件进行高速铣削加工试验,研究表层微观组织结构变化,发现高速铣削钛合金工件时表层微观组织结构变化不明显。TA2容易成形,抗腐蚀性好,易于焊接,性能优良,属于α类工业纯钛,在水中或污染严重的脱氧水或半碱水中也可保持钝化,为船舶海水管系中普遍采用的材料[8],因此,本文针对TA2材料研究切削过程加工表面三维形貌变化情况。

1 试验方案

采用CA6140进行切削试验,试验材料为工业纯钛TA2,退火态,化学成分如表1所示。试样长度为300mm,直径为90mm,沿长度方向分成若干段,采用切削速度和切深不变,改变进给量的单因素实验法,试验方案如表2所示。试验刀具为山特维克公司生产的涂层硬质合金刀具,刀杆牌号SCLCR2525M09,刀片牌号CCMT09T3 08-MF1105,刀片的主偏角kr=95°,刃倾角λs=0°,前角γ0=0°,后角α0=7°,刀尖圆弧半径rε=0.8mm。车削完毕对圆弧加工表面进行线切割,获取观察试样,采用金相显微镜和激光扫描共聚焦显微镜(LSM700)对线切割得到的已加工表面分别进行金相观察及三维形貌测量。

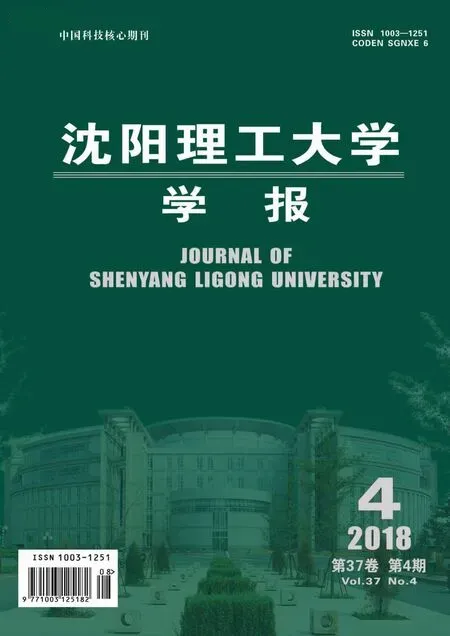

表1 材料化学成分 wt/%

表2 TA2的单因素试验方案

2 实验结果与分析

2.1 随进给量变化的表面形貌特性

图1为TA2 在Vc=97mm/min,ap=0.2mm,进给量分别为f=0.1mm/r和f=0.3mm/r时的加工表面金相图。

图1 TA2表面形貌图

图1a中的十条沟纹之间的宽度约为1001μm,平均一个沟纹的宽度约为0.100mm,车刀的进给量为0.1mm/r;图1b中的五条沟纹之间的宽度约为1502μm,平均一个沟纹的宽度约为0.300mm,车刀的进给量为0.3mm/r。由此可知,图1中每一道沟纹的宽度值约等于对应车刀的进给量。

2.2 TA2加工表面轮廓波形图分析

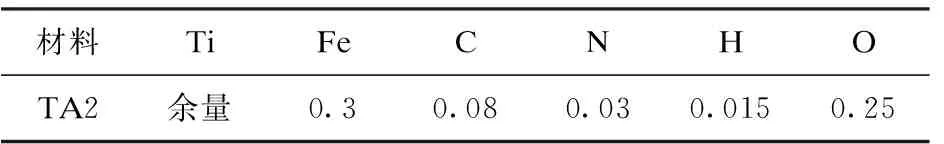

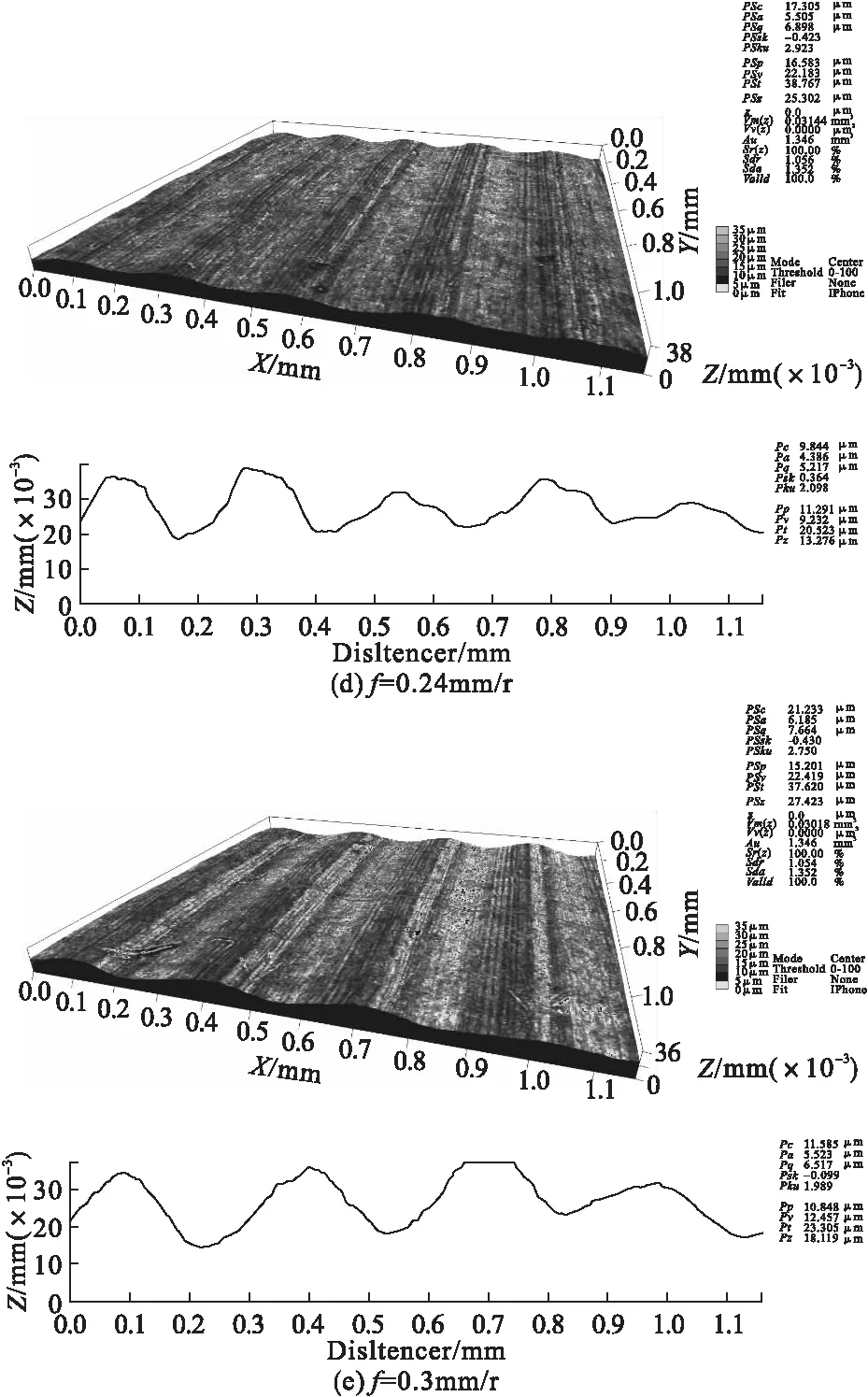

图2a、2b、2c、2d、2e分别为f=0.1mm/r、f=0.15mm/r、f=0.2mm/r、f=0.24mm/r、f=0.3mm/r,Vc=97mm/min,ap=0.2mm时已加工表面轮廓三维形貌图和波形图。表面轮廓波形图为表面轮廓三维形貌图上所示纵截面的二维投影。X方向坐标可反映每一个相邻波峰、波谷之间的距离,Y方向表示试样宽度,Z方向坐标值反映了加工表面波峰、波谷之间高度差变化情况。

图2 TA2表面轮廓三维形貌和波形随进给量变化图(VC=97mm/min,ap=0.2mm)

不同的切削用量下三维形貌测得各参数指标如表3所示。算术平均高度表示在基准长度上的绝对值的平均值;轮廓曲线要素的平均高度表示在基准长度上轮廓曲线要素的高度平均值(轮廓曲线要素是指将相邻的波峰和波谷作为一组数据);高度的均方根是均方平均数,更能准确反映表面高度的综合情况;最大截面高度表示在评估长度上的轮廓曲线中,最高峰的高度与最深谷的深度之和;“基准长度”是通过从轮廓曲线抽取一定长度来求取粗糙度参数;“评估长度”是指为求取粗糙度参数而从轮廓曲线抽取一定长度后剩下的部分;通常评估长度为基准长度的5倍。如图2a,当进给量为0.1mm/r时,最大峰高度为2.412μm,最大谷深度为3.065μm;图2b,当进给量为0.15mm/r时,最大峰高度为3.884μm,最大谷深度为4.821μm;图2c,当进给量为0.2mm/r时,最大峰高度为6.971μm,最大谷深度为5.807μm;图2d,当进给量为0.24mm/r时,最大峰高度为11.291μm,最大谷深度为9.232μm;图2e,当进给量为0.3mm/r时,最大峰高度为10.848μm,最大谷深度为12.457μm。由此可以看出,图2所示的表面轮廓三维波形中,由于最大峰高度和最大谷深度都随进给量的增大而增大,所以在评估长度上最大峰高度和最大谷深度之和—最大截面高度也随之增大,因此导致表面轮廓波形图波动越大。以上这些参数及偏度、最大高度和波长平均峰度,从不同角度反映了三维形貌图表面情况。由表3可知,几乎所有这些参数值均随进给量的增大而增大,说明加工表面轮廓波形随进给量的增大波动逐渐加剧,表面粗糙度随之增加,表面质量恶化。

车削过程中,刀具沿轴向方向做进给运动,同时工件旋转,车刀刀刃必然会在加工表面留下类似螺旋线形状的沟痕,出现犁垄现象,轴向进给量相当于螺距,因此,每两个沿主切削运动方向走向的相邻波峰波谷之间的间距近似为进给量大小。进给量越大,相邻波峰波谷之间的间距也越大,车削痕迹越宽,表面越粗糙。

当进给量增加时,刀具在轴向的切削厚度和切削面积增加,切削力变大,刀具刀刃与工件表面摩擦作用变大,使刀尖与工件之间已经调好的相对位置发生微量改变;另外,由残留面积最大高度理论公式Rmax=f2/8rε[9]可知,在刀具圆弧半径rε已确定的情况下,随着进给量f增大,残留面积高度也增大,因此,表面三维形貌中Z方向波动越来越大。各种参数值随进给量的增大而增大,加工表面越来越粗糙。

表3 TA2加工表面轮廓波形测量数据 μm

3 结论

由本实验可知,在切削速度和切削深度不变的情况下:

(1)表面形貌中每一条波纹的宽度都约等于进给量的大小;

(2)表面沟壑的宽度、表面轮廓三维波形的波动程度都随进给量的增大而增大,可通过降低进给量来降低表面形貌波动情况,提高表面质量。