撞击速度对载货油船舷侧碰撞损伤的影响分析

吴文锋,杨雨滨,张建伟,卢金树,王帅军,朱发新

(1.浙江海洋大学港航与交通运输工程学院,浙江舟山 316022;2.浙江省江山市铁路建设办公室,浙江江山 324100)

随着航运业的迅速发展,海上航行船舶数量、船舶航速以及船舶吨位都有明显的提升。由于航行密度增加,船舶碰撞事故发生的可能性显著上升。国际海事组织采取了许多措施来减少船舶碰撞的发生,如强制要求商船安装全球定位系统、船舶自动识别系统、雷达和声纳等先进辅助设备来防止船舶碰撞,然而船舶碰撞事故仍时有发生[1]。船舶碰撞事故往往会造成灾难性的后果,尤其是油船碰撞事故的发生,轻者造成船舶结构损伤,重者可能引发一系列的环境污染问题。因此,开展油船碰撞性能研究对于保障油船航行安全及避免海洋生态环境污染具有十分重大的意义。

在油船碰撞损伤研究方面,由于油船碰撞问题的复杂性及求解技术发展的局限性,油船碰撞研究普遍以空载油船为研究对象。孙斌等[2-3]运用塑性力学理论提出一种用于快速预测楔形船艏碰撞下船侧结构响应的分析方法,研究结果对设计阶段船舶抗撞性能具有指导意义。姜兴家等[4]运用ANSYS/LS-DYNA针对空载油船开展撞击位置和初速度改变对被撞船舷侧结构的影响研究。张怀跃等[5]运用非线性有限元方法探究空载状态下被撞船速度对油船碰撞损伤的影响。

随着油船碰撞性能研究的深入及计算机相应技术的发展,部分学者对载货油船的碰撞问题进行初步探讨。杨树涛[6]、CUI,et al[7]分析舱内液货对舷侧结构抗冲击性能的影响,发现舱内液货对船舶舷侧碰撞性能有一定影响。KRISTJAN,et al[8]通过模型试验对载货船舶碰撞性能进行研究,发现撞击船舱内液体晃荡对船舶碰撞性能具有重要影响。吴文锋等[9]运用有限元方法分析载货状态下油船舱内液货晃荡对舷侧结构碰撞性能的影响,研究结果表明研究双壳油船碰撞时不能忽略液货晃荡的影响。

综上,针对油船碰撞问题的研究,应当考虑舱内液货的影响,在实际油船碰撞事故中,撞击速度以及舱内液货对船舶碰撞损伤会产生不同的影响,因此有必要进一步分析撞击速度对载货油船碰撞性能的影响。本文以5万t级双壳油船为研究对象,应用有限元软件ANSYS/LS-DYNA分析撞击速度对载货油船舷侧损伤的影响。

1 碰撞方案

考虑到10万t以上船舶在航行时发生碰撞事故相对较少[10],本文选取撞击船为5万t散货船,被撞船为5万t双壳油船。相撞船舶的主要尺寸见表1。

表1 相撞船舶的主要尺寸Tab.1 Main dimensions of collision ships

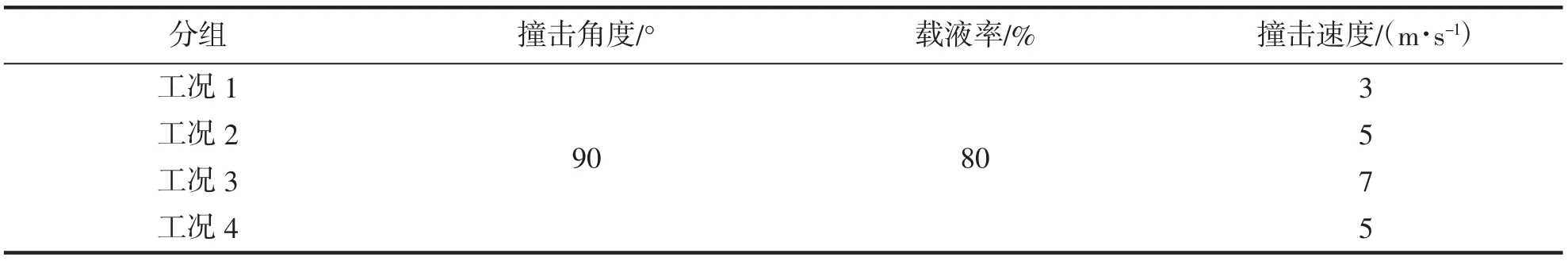

为探究撞击速度对双壳油船碰撞损伤的影响特征,本文设计撞击船分别以3 m/s、5 m/s和7 m/s的初速度垂直对中撞击载液率为80%的处于静止状态下的油船。此外,为体现舱内液货的影响本文设计撞击船以5 m/s的初速度垂直对中撞击处于静止状态下的空载油船。船舶碰撞方案见表2。

表2 船舶碰撞方案Tab.2 Ship collision scheme

2 模型建立

2.1 船舶碰撞模型

在船舶碰撞模型建立过程中,考虑船舶碰撞的局部特性及节约计算时间,对模型进行一定简化。其中,撞击船船艏结构与原型船艏形状一致,船艏后部附加一段船舱,通过此段船舱控制撞击船质量及重心与实际船舶保持一致。被撞船简化为货油舱形式,对参与碰撞的货油舱按照与实际一致的密度及厚度进行建模,对周边货舱则采用密度调整法保证船的质量、重心等与实际一致。船舶碰撞数值模型如图1所示。

图1 船舶碰撞数值模型Fig.1 Ship collision numerical model

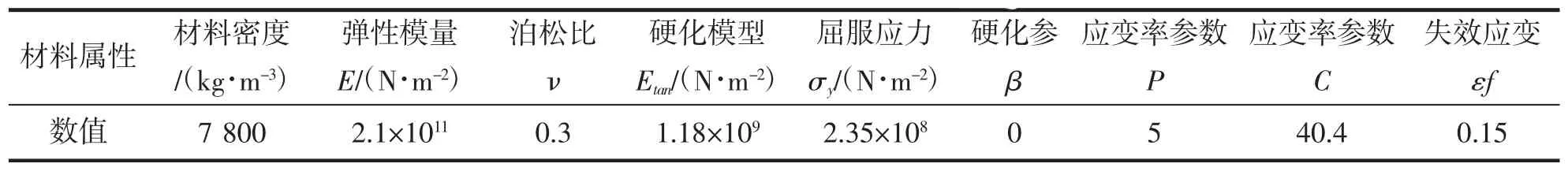

相撞船舶结构采用SHELL单元模型,材料模型考虑采用应变率效应的塑性动态模型[11],其参数设置见表3。

表3 塑性动态材料模型的参数设置Tab.3 Plastic kinematics material properties

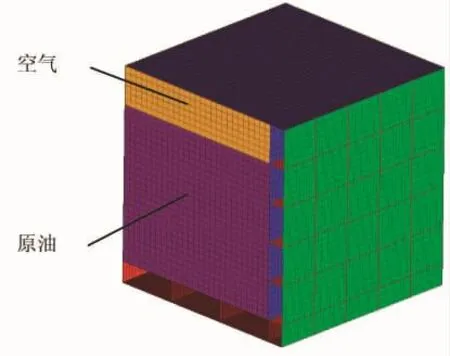

2.2 舱内原油模型

舱内原油模型主要由原油和空气两部分组成,图2为舱内原油模型。在计算过程中,舱内原油采用ALE算法,通过设置关键字*CONSTRAINED_LAGRANGE_IN_SOLID实现与周边结构的耦合作用。舱内原油模型材料主要采用ANSYS/LS-DYNA中NULL材料模型描述应力与应变的关系并通过状态方程描述其压力与体积的关系。

其中,空气采用ANSYS/LS-DYNA中提供的线性多项式状态方程来描述其压力与体积的变化,该状态方程定义压缩材料的压力见式(1)[12]。空气材料参数见表4。

图2 舱内原油模型Fig.2 Crude oil model

式中,p 为压力;E0为初始比内能;C0,C1,C2,C3,C4,C5和 C6为自定义常数;μ 为体积变化率。

表4 空气材料参数Tab.4 Air material parameters

原油通过关键字*EOS_GRUNEUSEN对其压力与体积的关系进行描述,该状态方程定义压缩材料的压力见式(2)[13]。原油材料参数见表5。

其中,p 为压力;ρ0为流体初始密度;C 为 νs-νp曲线截距,μ 为比体积,其值为 ρ/ρ0-1;ρ为流体过程中的密度;γ0为格林爱森常数;a为 γ0的一阶体积修正系数;S1,S2,S3为 νs-νp曲线的斜率系数;E 为单位体积内能。

表5 原油材料参数Tab.5 Crude oil material parameters

3 舱内液货影响

3.1 碰撞力分析

图3为船舶空载和载货情况下碰撞力随时间变化对比关系曲线。由图中看出,该过程可划分为三个阶段:第一阶段在撞击时间约0.47 s之前,空载和载货情况下碰撞力随时间变化基本一致,主要由于在该阶段撞击船船艏撞击被撞击船的外壳,当尚未与被撞船内壳接触作用,同时由于原油响应存在滞后性。第二阶段约为撞击时间0.47~1.4 s之间,在撞击船开始与内壳直接接触作用时,碰撞力随时间迅速上升。但随着撞击进程的推进,撞击船挤压被撞船内壳,载货油船舱内原油因内壳的变形产生剧烈响应抵抗内壳变形,使得载货油船碰撞力在随后的变化中大于空载油船的碰撞力。第三阶段在撞击时间约1.4 s之后,此时内壳变形达到塑性变形极限。结合后处理软件查看,随着撞击船继续前进,内壳发生破裂,由于舱内原油与内壳之间的耦合作用,载货油船内壳破损时间较空载内壳破损时间之后。

3.2 损伤变形分析

图4反映两种碰撞情形下在碰撞过程中被撞击船内壳破损状态。从图中可以看出空载状态下被撞船内壳破损时刻较载货状态下要早,这主要由于此时载货状态下舱内流体的存在将部分碰撞能量吸收。

图5反映两种碰撞情形下在碰撞结束时被撞击船外壳的损伤变形。从图中可以清晰看出:两种碰撞情形下外壳最终的损伤变形大致是相同的。外壳损伤均以膜拉伸为主,变形区域及程度几乎一致,但可以发现载货油船外壳的损伤相对较大。

图6反映两种碰撞情形下碰撞结束后内壳损伤变形,从图中可以看出,内壳变形以膜拉伸为主,且两者内壳均发生破裂。其中,载货油船内壳最终破损程度大于空载油船内壳破损程度,载货状态下的内壳变形程度和范围均比空载状态下的内壳变形程度和范围要大。造成该现象的原因在于,内壳除受到撞击船撞击的作用外,还受到原油响应产生的作用力,内壳变形是原油作用力与接触力共同作用的结果。

图3 碰撞力-时间曲线Fig.3 Collision force-penetration curve

图4 内壳破损状态图Fig.4 Broken state of inner shell

图5 外壳碰撞损伤变形图Fig.5 Damage deformation of outter shell

图6 内壳损伤变形图Fig.6 Damage deformation of inner shell

综上,在碰撞力方面,舱内液货的存在使得碰撞力在撞击船接触内壳后与空载碰撞力产生差异,主要表现为内壳未破损前载货情形下的碰撞力大于空载情形下的碰撞力,在内壳破损后载货情形下的碰撞力小于空载情形下的碰撞力。在结构损伤方面,载货油船在碰撞过程中油船内壳更难发生破裂,但在碰撞结束后载货油船的内外壳结构损伤均较空载的较大。因此,为了更真实的反映载货载货油船舷侧碰撞损伤,不能忽略舱内液货的影响。

4 载货油船仿真计算结果与分析

4.1 撞击深度变化分析

撞击深度是碰撞过程中撞击船在撞击方向上行进的距离,图7为不同撞击速度撞击时撞击深度随时间变化曲线。从图中可以看出,撞击深度变化主要分为两个阶段。第一阶段为撞击船撞击被撞船之前,由于撞击船与被撞船之间存在一定距离,因此撞击深度不随时间变化,且恒定为零。第二阶段为撞击船接触被撞击船后,撞击深度随时间迅速增加。在此阶段下,在相同撞击时间下,撞击速度越大,撞击深度越深。这是由于撞击速度越大,其撞击能量越大使得在相同时间里,撞击深度增长越快。

4.2 碰撞力分析

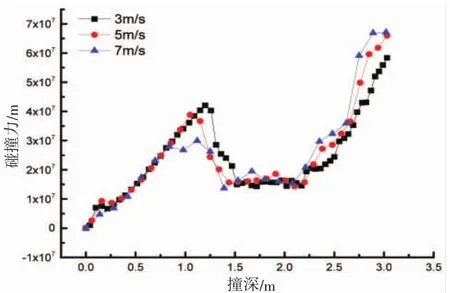

图8为碰撞力随撞深变化关系曲线。如图所示,碰撞力变化趋势基本一致,但在碰撞初期,即在撞深约为0.75 m之前,撞击速度对碰撞力变化影响不大。此时撞击船尚未撞破被撞船外壳,由于各组相撞船舶结构模型一致,碰撞力变化基本一致。在碰撞中期,即撞深为0.75~2.2 m之间,碰撞力变化出现差异,主要体现碰撞力在撞深0.75~1.5 m之间随撞击速度增大而减小。通过后处理软件查看得知,撞击速度越大,舷侧外壳破损时撞深越浅,由于外壳提前破损导致撞击船所受阻碍作用较小,使得此时碰撞力相对越小。在后续碰撞过程中,即1.5~2.2 m之间,撞击船与舷侧结构接触作用,由于船艏及舷侧结构相同,因此在相同撞深下碰撞力变化区别不大。在碰撞后期,随着船艏继续推进,撞击船通过舷侧结构接触内壳,由于内壳一侧为液货,此时撞击船所受阻碍作用骤增,而撞击速度越大,所受阻碍越大,碰撞力迅速上升。

图7 不同撞击速度撞击时撞深-时间曲线Fig.7 Penetration-time curve under the influence of striking velocity

图8 不同撞击速度撞击时碰撞力-撞深曲线Fig.8 Collision force-penetration curve under the influence of striking velocity

图9 不同撞击速度撞击时原油动能-撞深曲线Fig.9 Crude oil kinetic energy-penetration curve under the influence of striking velocity

图10 不同撞击速度撞击时被撞船内能-撞深曲线Fig.10 Struck ship internal energy-penetration curve under the influence of striking velocity

4.3 舱内原油响应分析

图9 为舱内原油动能随撞深变化曲线。从图中可以看出,原油动能变化主要分为四个阶段:在碰撞前期,即撞深约为0.75 m之前,此阶段撞击船尚未撞破外壳,撞击能量主要通过舷侧结构变形吸收,因此不同撞击速度引起舱内原油变化情况基本一致。在碰撞中期,随着撞击深度继续深入,撞击船撞破舷侧外壳与双壳间舷侧结构接触作用。当撞深在0.75~1.5 m之间时,撞击速度越小,被撞船舱内原油动能响应越剧烈。从图8中可以看出,此阶段碰撞力与撞击速度呈负相关,考虑到舱内原油响应存在滞后性,而推进相同撞深,撞击速度越小,原油响应时间长,使得原油动能迅速增加。在撞深为1.5~2.2 m之间时,撞击船主要舷侧结构接触作用,舷侧结构变形吸能,此阶段舱内液体动能变化平缓。在碰撞后期,即撞深约为2.2 m之后,此时撞击船通过舷侧结构与内壳发生作用,由于内壳变形强迫舱内液体流动,使得舱内液体动能迅速增加。由于撞击速度越大所造成内壳变形越快,使得舱内液货变化越剧烈,原油动能增幅越大。

4.4 吸能分析

图10反映了不同撞击速度作用下被撞船内能与撞深变化关系。从图中可以看出,在撞深约0.75 m之前,被撞船内能变化与撞击速度关联不大。被撞船内能主要由船舶结构变形吸能以及舱内原油响应产生的动能组成,结合图5可以得知此时舱内原油动能变化一致,同时考虑各对照组在相同撞深下船舶结构变形吸能基本一致,因此此阶段被撞船内能变化基本一致。在碰撞中期,当撞深在0.75~1.5 m之间时,撞击船速度小,被撞船吸收能力反而越大,主要由于此时撞击速度小原油响应时间充足且撞击速度越大引起外壳破损造成部分能量消耗。撞深在1.5~2.2 m之间时,此阶段撞击船主要与舷侧结构接触作用,此阶段结构变形吸收能量基本一致,被撞船内能变化较为缓和。在碰撞后期,即撞深在2.2 m之后,由于撞击船与内壳产生作用,碰撞能量主要传递给舱内液货,液货动能迅速上升,导致被撞船内能迅速增加,使得在碰撞末期三种状况下被撞船吸收能量达到相同点。

5 结论

本文以载货双壳油船为研究对象,应用ANSYS/LS-DYNA对比分析撞击速度不同对双壳油船舷侧结构碰撞性能的影响,得出如下结论。

(1)在碰撞初期,仅改变撞击速度对碰撞力、舱内原油动能及被撞船吸能影响不大。

(2)在碰撞中期,撞击速度对双壳油船碰撞性能产生较为明显的影响。在被撞船舷侧外壳破损时,撞击速度小,被撞船受到碰撞力,舱内液货动能以及船舶吸能越大。

(3)在碰撞后期,在撞击船作用内壳时,撞击速度改变对碰撞力及原油动能影响显著,但船舶总体吸能在碰撞后期趋于一致。