煤矿斜井液压传动拖钩式阻车器设计研究

郭龙刚

(西山煤电集团 马兰矿,山西 古交 030200)

近年来,随着矿山开采深度的增加及开采条件的变化,斜井提升的工作量不断加重。为防止跑车事故的发生,保证斜井运输安全,国家及各矿山企业加大了在防跑车装置领域上的研究投入,随着相关研究的深入,斜井跑车保护装置也在发生变化[1-3].

通过对现行跑车保护装置按功能进行分类,比较现行保护装置各组成部分的优劣,可找出薄弱环节与安全隐患点[4-5]. 目前,国内斜井跑车保护装置大多由4部分构成:监控系统、驱动装置、车挡机构、缓冲机构。

对现有跑车保护装置进行优化,监控系统采用旋转编码器、压敏开关等多套传感器独立测速,PLC表决控制;驱动装置采用液压动力包的形式作为动力源。车挡机构采用钢丝绳框架式混合车挡;缓冲机构采用卷筒摩擦式吸能[6-7]. 这种方式适应井下巷道的各种恶劣条件,而且属于变阻力吸能,对提升系统冲击小。

1 拖钩式阻车装置的方案设计

当车辆在非正常行驶的状况下,系统能够自动监控到并立即采取措施,进行安全制动,对跑车进行拦截、制动。因此,装置应有实现以上功能的机构,主要包括机械执行部分、驱动部分、控制部分和缓冲部分。

1) 机械部分:采用常闭式阻车方式,设计采用刚性车档,运动方式为摆动方式,考虑其在矿车底部进行阻车运动,因此将执行部位定位在矿车的轮轴中间,运用拉钩进行捕捉。

2) 驱动部分:采用液压传动式,该传动式运动件惯性小,能够频繁迅速换向,传动工作平稳,系统容易实现缓冲吸能,并能自动防止过载,而且与电气配合容易实现机构动作和操作自动化。

3) 控制部分:采用PLC实现程序控制,可实现无人操作。

4) 缓冲部分:采用卷筒摩擦式吸能机构,首次运用碟簧实现摩擦缓冲。

拖钩式阻车装置运用拉钩捕捉矿车的轮轴,阻车装置位于矿车后轮轴上。采用前钩捕捉前轴,并给后轴提供信号,由后钩捕捉后轴,后轴承担主要的阻车作用。由缓冲部分消耗大部分的动能,直至跑车停止滑行。

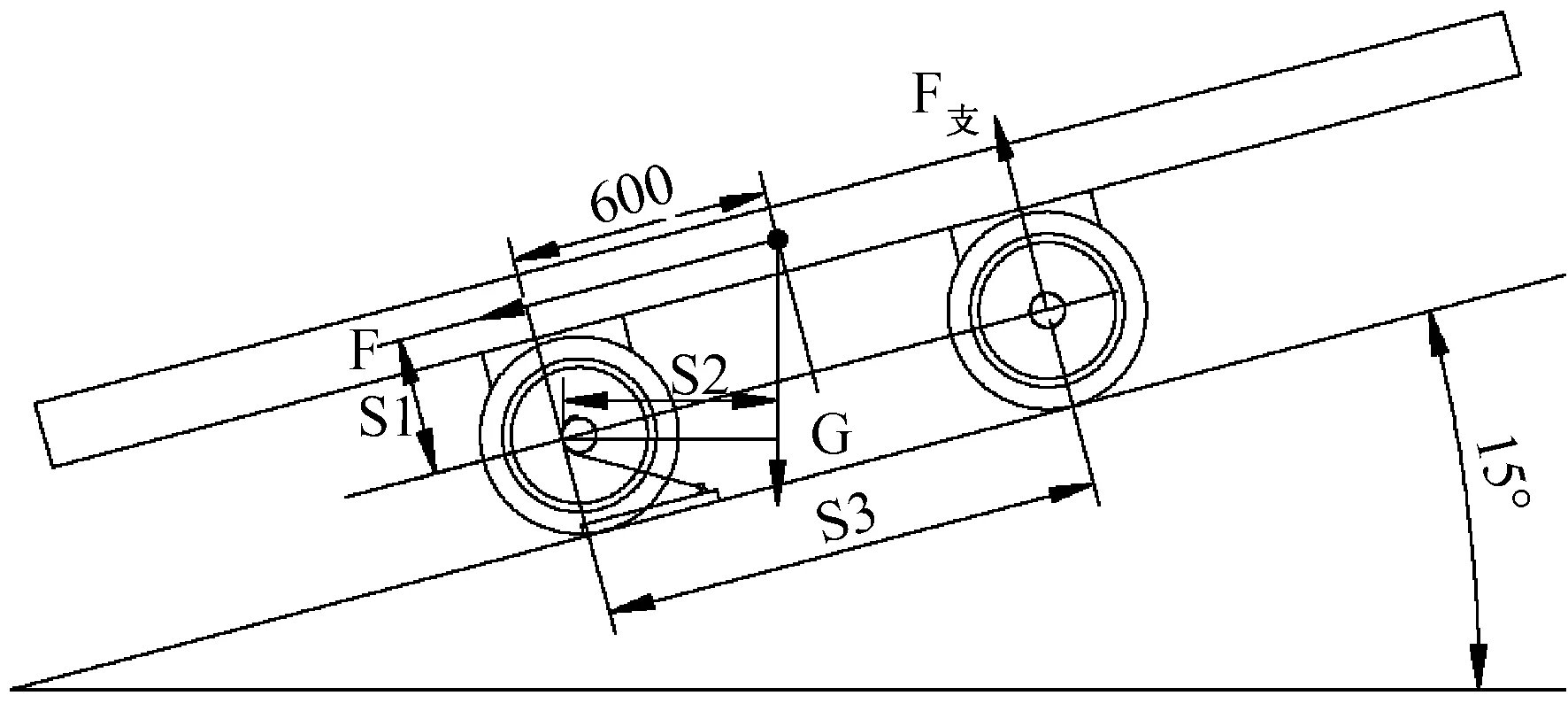

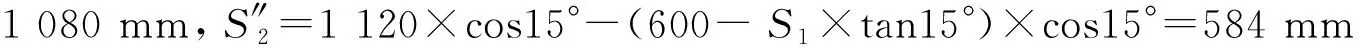

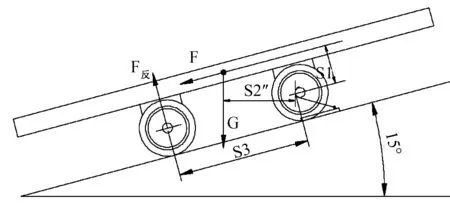

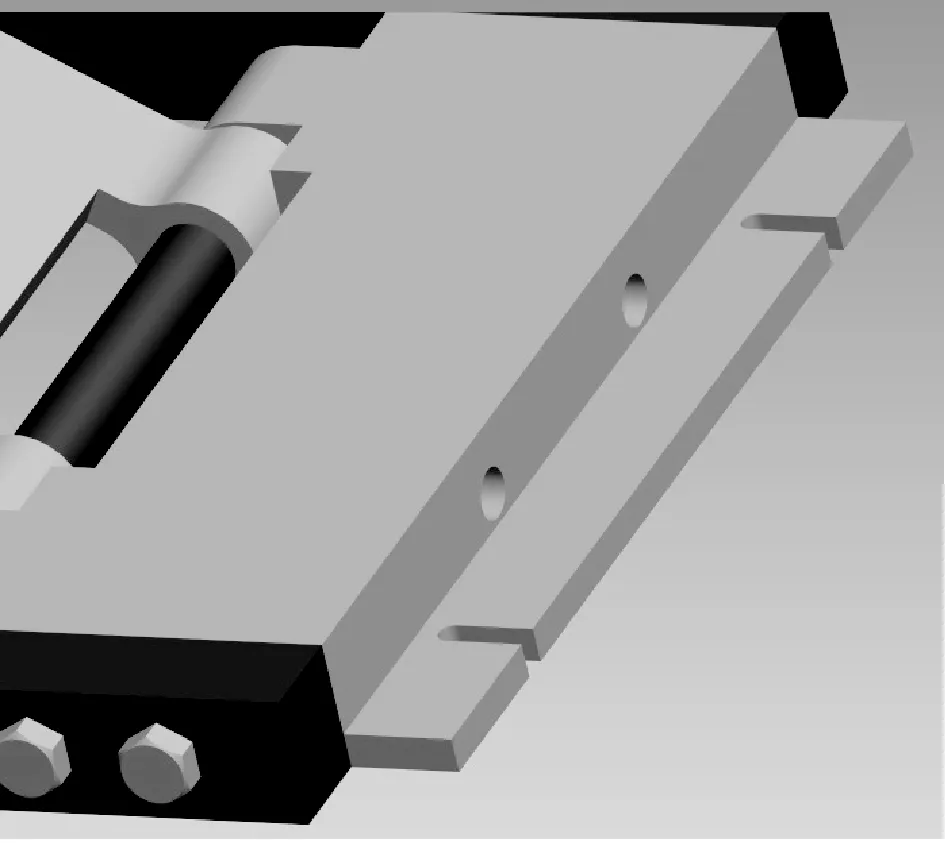

拖钩式阻车装置的设计示意图见图1.

2 关键技术的研究

2.1 后钩阻车

1) 单钩阻车分析。

斜巷为15°斜坡,1 000 m长坡道(1/3取330 m长),平板车型号为MPC56,空车重900 kg,计算时取1 t,装载量为5 t,最大货载量即单辆车装满时总重为6 t,起点速度为绞车卷筒的最大线速度3 m/s,钢轨与钢轮间摩擦因数取0.05;重力加速度取9.8 m/s. 单钩阻车力矩图见图2.

图2 单钩阻车力矩图

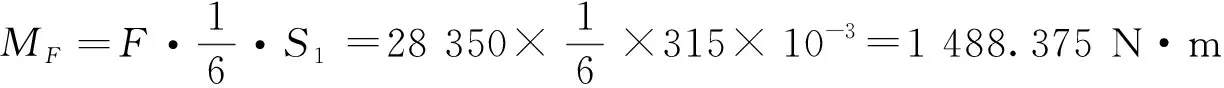

由图2可知,矿车在碰撞前钩后受到沿斜面向下的冲击力F,经过试验得出,碰撞前矿车速度v=37.02 m/s,前钩位移开始瞬间的速度v'=36.547 5 m/s,并假设碰撞过程所用时间t=0.1 s,由冲量定理可求得前钩所受冲击力为:

则:由Ft=Δmv,得:

同时,矿车受到重力G的作用以及轨道对矿车的支撑反力F支,3个力对前轮轴均产生力矩作用,冲击力F产生向下翻转的力矩,重力产生沿垂直向下的力矩,F支产生与冲击力方向相同的力矩。图2中S1为F对轮轴与拉钩接触点的力臂,S2为重力G对接触点的力臂,S3为F支对接触点的力矩。此时有如下两种分析情况:

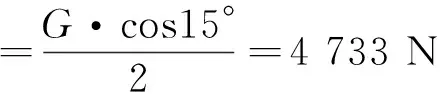

a) 空车时,实际测得S1和S3,并求得S2和F支:

S1=315 mm

S2=(600-S1×tan 15°)×cos15°=498 mm

S3=1 160 mm

由F支产生的力矩为:MF支=F支·S3=4 733×1 160×10-3=5 490.28 N·m

由G产生的力矩为:MG=G·S2=1 000×9.8×498×10-3=4 880.4 N·m

由计算结果可知,MF+MF支﹥MG,由于支反力和冲击力的力矩作用,在碰撞瞬间,矿车会发生翻转现象,后轮会脱离轨道。严重时,矿车会发生脱轨事故。而当矿车在脱轨的瞬间,支反力为零,不存在支反力的力矩作用。MF﹤MG时,矿车又会在重力矩的作用下,后轮轴重新与轨道接触。在整个冲击过程中,矿车随着碰撞的发生进行了瞬间脱轨的跳动。

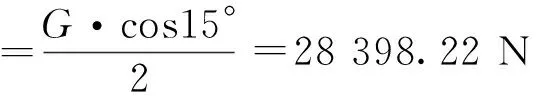

b) 满载时,将矿车与货物看作一个整体。由于整体重心向上偏移,造成S1增大,S2减小,因货物的装载高度未知,故重心无法求解。但可求得矿车不翻车的临界条件:

F·S1+F支·S3≤G·S2

28 350×S1+28 398.22×1 160≤

G·(600-S1×tan15°)×cos15°

得S1≤26 mm

即在满载时,只要货物与矿车整体重心高度距平板车轮轴低于26 mm,就不会发生矿车翻转的事故。显然实际中此距离不可能小于26 mm,即使在空车时也不可能实现此距离,故满载时采用单钩阻前轮轴的方法无法避免翻车现象。因此,采用前轮轴进行阻车时存在严重弊端,该方法不可取。

2) 后钩阻车分析。

图3 后钩阻车力矩图

在对后轮轴的力矩中,冲击力F与重力G对后轮轴产生的力矩为逆时针,F反支反力对后轮轴产生的力矩为顺时针。

可求得:

MF反=F反·S3=4 733×1 080×10-3=

5 111.64 N·m

MF+MG=1 488.375+1 000×9.8×584×

10-3=7 211.575 N·m

由计算结果可知,MF+MG≥MF反,而MF+MG与MF反的力矩差越大,前轮会被越紧的压在轨道上,几乎没有可能发生矿车翻转的现象。

求极限条件:MF+MG≤MF反

1 488.375+6 000×9.8×[1 120×cos15°-

(600-S1×tan15°)×cos15°]≤28 398.22×1 080

得

S1≥75 mm

即满载时,在S1≥75 mm的情况下,矿车不会受到MF+MG≥MF反的力矩差,此时矿车前轮轴仅承受支反力的作用,重力G和冲击力F对后轮轴产生的力矩均为逆时针,所以永不会发生翻车现象。

由以上分析可知,在本设计中采用后钩阻车解决了采用单钩阻车时存在的问题,是对现有阻车形式的突破。拦网式阻车依靠钢丝绳的高度,可避免翻车现象,而在大多轨道铺设形式的阻车器当中,均不能解决翻车问题。在研究当中,其难点在如何实现后钩动作,本文采用拉杆形式的机械联动机构,实现了前后拉钩的联动。

2.2 脱离系统和导向装置

1) 脱离系统。

该阻车机构在正常工作时应具有固定位置,以使机构实现常闭工作的目的。当发生跑车,冲击力很大时,又需要阻车机构脱离固定,随矿车一起滑行,因此,在该设计中设置有脱离机构(脱离机构设置在后钩底座上),需要一定的冲击力才能使其脱开。具体机构为用螺柱将后钩机构上的U形槽与滑板上的螺纹孔相连接,依其拧紧力可调整脱离需要的冲击力。整体机构由螺柱、螺母、垫圈通过后钩尾部的U形槽固定在滑板上,滑板固定在地基上。撞击严重时后钩可通过U形槽脱离滑板。脱离机构U形槽见图4.

图4 脱离机构U形槽图

为使机构能及时脱离滑道系统,使缓冲吸能装置起到吸收能量的作用,增设有脱离机构:即U形槽的设置。依靠螺柱与螺母将后钩机构上的U形槽与滑板上的螺纹孔相连,依靠一定的拧紧力将其进行固定。当冲击力很大时,可瞬间脱开固定,随矿车下滑,依靠缓冲机构吸收能量,达到逐步减速的目的,同时可减轻机构在碰撞过程中的破坏损失。在传统的阻车装置中,阻车器为固定形式的拦截、捕获,不会发生位移,与矿车发生碰撞时进行的是最大程度的破坏,会对矿车造成不可恢复的损伤。脱离机构可使阻车器与矿车共同位移,依靠缓冲器进行缓慢制动,将损伤降至最低。

2) 导向装置。

阻车机构随矿车滑行过程中,为保持整体机构能在轨道内顺利滑行至矿车停止,因此设有导向装置。该导向装置可在滑道内设的滑槽内滚动,由滚动轴承,支撑滚动轴承的轴,螺栓等组成。

阻车机构在滑行时,会发生倾斜现象。在煤矿井下,大多基础施工简单粗糙,当阻车机构在滑行时发生倾斜现象,极容易发生卡死情况,为此,本设计中设置有导向装置,使轴承贴近滑道两侧滑行,采用滚动形式可避免卡死现象。

3 应用效益分析

煤矿斜井液压传动拖钩式阻车器在西山煤电集团马兰矿进行了试运行,取得了良好的效果,液压阻车系统能够自动进行阻车,有效改善以往阻车器的启动和制动性能,提高阻车的可靠性,并且减少对矿车和引轨的破坏,结构简单、运行灵活可靠,自动化程度高易于控制,具有广泛的实用性。

煤矿斜井液压传动拖钩式阻车器装置结构简单,使用方便,维护量小,成本较低,并且减少了人工阻车,实现了自动阻车,既提高了工作效率,又保障了操作的安全可靠性。使用方便快捷,结构简单,取材方便。从试运行的效果来看,满足了当前煤矿的需要,在煤矿的运输系统中,具有一定的借鉴意义,值得推广。

4 总 结

1) 本文研究设计了一种新型阻车装置,其采用的后钩阻车形式是对现有阻车形式的突破,在以往的阻车事故中,发生跑车时,由于阻车位置不当或其他原因,往往会导致重大伤亡事故。究其根本原因,就是矿车在跑车时容易脱轨,当矿车以很大的速度发生脱轨时,其损伤力往往会很大。故在本文中,首次应用后钩阻车形式,可在矿车未脱轨前进行有效的阻截、拦车。

2) 该结构的设计目前还处于研究阶段,功能并不完善。与拦网式阻车装置相比较,其存在阻车位置低、施工要求高、检修繁琐等问题,其结构需进一步的完善,并在进行工业试验后,对其加以改善。