深孔爆破在大采高综采工作面过矸区中的应用

史 超

(山西晋煤集团 赵庄煤业有限责任公司,山西 长治 046600)

随着我国基础建设的快速发展,深孔爆破技术因其对工程地质条件适应性强、操作工艺简单以及施工成本低、速度快的特点,已广泛应用于露天矿产剥离、地下采矿、水利及铁路开挖等工程。在煤矿开采领域,利用深孔爆破进行坚硬顶煤预裂、采场悬顶处理、工作面断层带弱化及煤层抽采增透等能够取得较好的效果。实践调查表明,对矿山开采进行中深孔爆破技术应用能够有效地增加矿山开采企业的社会效益与经济效益,保障矿井生产安全。

赵庄煤矿井下地质条件复杂,受构造影响较大,尤其五盘区综采工作面,断层、陷落柱等中小型构造多,为了提高资源回收率,综采工作面过构造期间需割矸回采,割矸过程造成采煤机滚筒截齿损坏率高,生产时间内常需更换截齿,而更换截齿需频繁进入煤壁作业,既造成了安全隐患,又影响了实际生产,截齿大量损坏容易造成齿套及滚筒的损坏,使工作面停产,且传统滚筒截齿割矸能力差,回采效率低,过矸区时间长,影响了矿井产量。

1 深孔爆破技术

关于深孔爆破理论,学界大多数接受和认可的是爆炸应力波和爆生高压气体联合作用的理论。该理论将预裂爆破分为两个过程,它们先后起效又是连续不可分割的。

1) 第一个过程:炸药爆炸后产生的应力波向孔壁四周传开,其传播中对岩石产生的切向拉应力超过岩石的抗拉强度而使岩石破裂。最初裂缝出现在炮孔壁向外最短距离内,如果应力波在两孔之间能够发生叠加,合成的拉应力超过岩石抗拉强度也能使岩石产生裂缝。这些裂缝给贯通破裂面的形成创造了有利的导向条件。

2) 第二个过程:爆炸后瞬间生成的高压气体紧接着应力波作用到孔壁上,其作用时间比应力波长,炮孔周围形成准静态应力场,相邻炮孔相互作用,在炮孔中连线方向产生很大拉应力,当拉应力足以拉断岩石时,岩石进一步破碎,爆炸气体对破裂面的形成起着主导作用。

现有爆破技术通常设计有爆破孔和预裂控制孔(非装药孔)。工程实践表明,通过在爆破孔间设置控制孔能够强化定向断裂效果,减少炸药使用量。该技术已在光面爆破、顶板弱化和煤层增透等工程应用方面取得了良好的效果。

综采工作面过矸区的深孔爆破技术是在顺槽巷道采面侧利用钻机施工深孔爆破孔和周边预裂孔对矸区进行结构破碎,破坏矸层的整体性,减少矸层的硬度,解决综采工作面采煤机割矸困难、推进速度慢的难题。

通过在赵庄煤业大采高工作面超前顺槽矸区应用深孔爆破技术,确保了工作面安全、顺利高效的回采推进,减少了采煤机截齿的损坏,节约了成本,具有较好的推广价值。

2 工程概况

赵庄煤矿井田位于沁水煤田东南部,是晋煤集团特大型生产矿井之一,设计生产能力8.0 Mt/a,主采3号煤层。井田内3号煤层赋存稳定,但结构复杂,煤质松软,厚度一般为3.5~6.2 m,平均5.5 m. 地质条件复杂,陷落柱、断层普遍发育,煤层直接顶以砂岩、砂质泥岩为主,顶板复合岩层赋存多变。

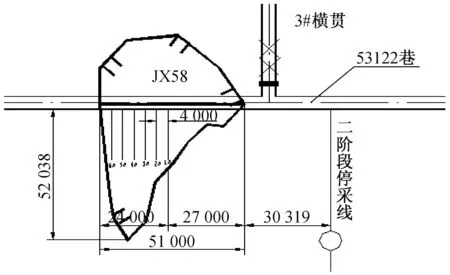

赵庄矿五盘区5312大采高综采工作面倾斜长295 m,走向长1 503 m,煤层厚度4~4.7 m,平均4.35 m,平均倾角5°. 直接顶为12.03 m细粒砂岩,直接底为3.12 m的泥岩。5312工作面采用走向长壁综合机械化采煤方法,全部垮落法处理采空区顶板。5312工作面回采顺槽机尾巷道因陷落柱割矸影响正常回采,需要对矸区进行深孔爆破预裂处理(见图1).

图1 5312面机尾陷落柱爆破区域平面布置图

3 深孔爆破施工工艺

3.1 钻孔施工工艺

根据陷落柱区域及现场勘查情况,制定深孔爆破的区域、钻孔长度及爆破装药量,主要爆破区域是陷落柱全矸区。从顺槽巷道采面侧施工深孔爆破孔和周边预裂孔对陷落柱内矸层进行预裂。爆破孔进行装药爆破,预裂孔做为辅助孔不进行爆破。

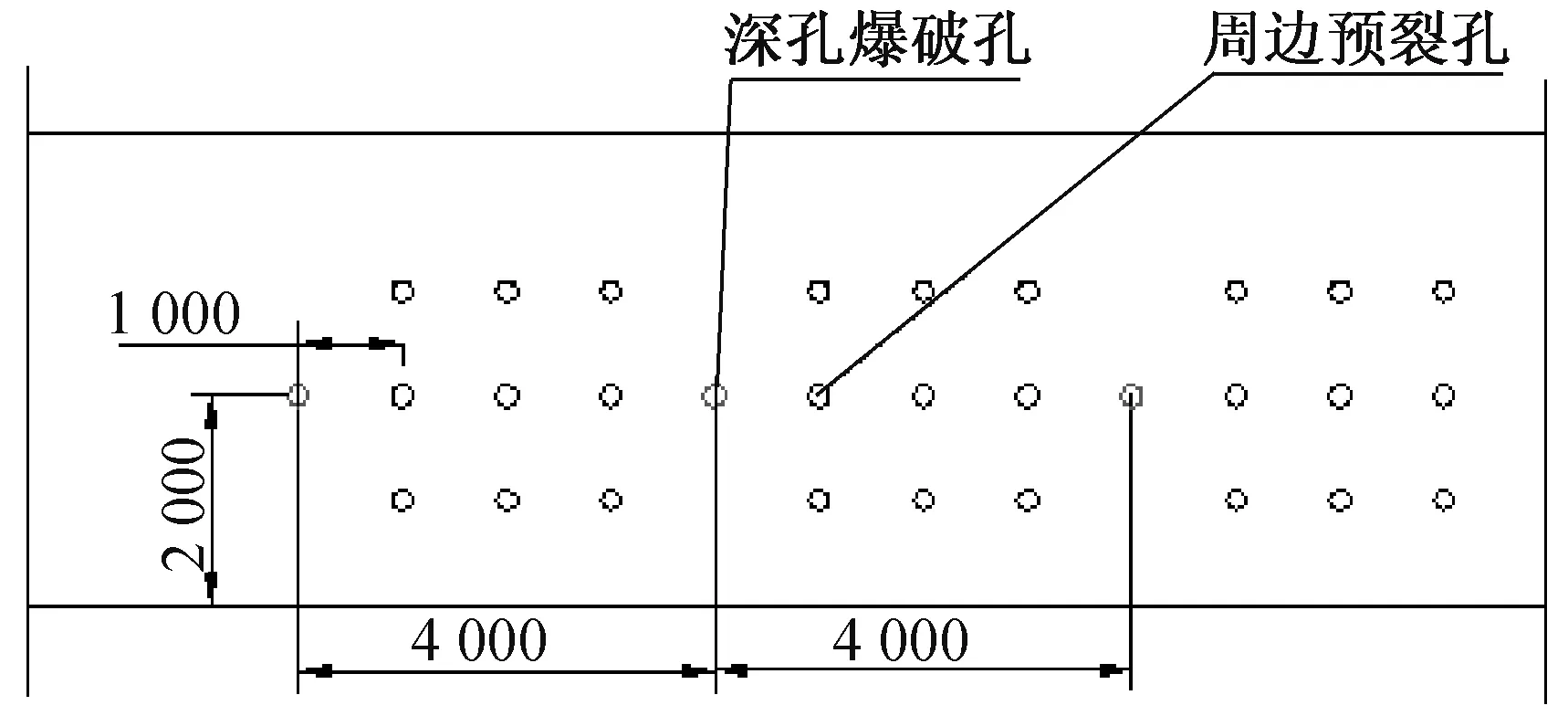

爆破孔布置(见图2):钻孔使用钻机打孔,单排孔布置,钻孔参数:距离底板1.5~2.0 m,孔间距4 m,孔径115 mm,方位角0°,角度4°,孔深20 m.

周边预裂孔布置:预裂孔布置在爆破孔之间和其他未施工爆破孔的陷落柱区域,距离爆破孔1 m;周边孔间距0.5 m,排距0.5 m,孔深至陷落柱边缘见煤即可,无法见煤的尽量至陷落柱边缘。预裂孔原则上按照设计施工,实际现场受巷高及钻机影响角度无法满足时,可适当调整角度施工,但施工的钻孔不可穿透顶底板。

图2 5312面机尾陷落柱爆破深孔设计方案图

3.2 爆破施工工艺及注意事项

1) 装药前,必须先使用6根d75 m×4 m的PE管首尾相连,对爆破钻孔进行通孔,确保孔内通畅后方可进行装药作业。

2) 装药前,检查孔口处瓦斯浓度,小于1%的情况下方可装药。同时,在爆破孔口处下风侧吊挂便携式瓦检仪,距离孔口不大于300 mm,直至爆破时取下。

3) 使用d75 m×4 m的PE管作为炸药的载体,使用2根进行连接,PE管之间采用螺纹接口连接。

4) 单孔使用炸药12 kg,15卷,炸药单卷分次的放入PE管内,连接紧密后对PE管两端使用炮土进行封闭,封闭长度为250 mm.

5) 装药时,由于巷道空间受限,先在爆破孔外将炸药分别装入2根PE管内,然后按顺序将2根PE管送入爆破孔内,在爆破孔口位置处将两根PE管进行螺纹连接,连接时确保炸药药卷紧密相连,保证炸药的传爆效果。

6) 在最后一卷炸药上安装2根煤矿许用导爆索,作为起爆药卷,使用炮泥封孔时保护好煤矿许用导爆索的外皮。

7) 为了保证PE管能够在爆破孔内防滑,不会因为自身重力等原因脱落滑出,需要在装有炸药的PE管尾端装入500 mm的炮泥,在装有炸药的PE管到达爆破孔顶端后将炮泥捣实,起到防滑作用。

8) 投药时,由于爆破孔口位置较高,需要搭设安全平台。搭设平台采用3 m钢管搭设脚手架,要求连接紧固。平台上方铺满木板,同时,用铁丝固定。在平台的周围需要用菱形网进行安全保护。现场可根据实际情况,采取5 m楼梯配合脚手架进行施工,使用楼梯时,需在楼梯顶端用铁丝捆绑牢固。

9) 将装有炸药的PE管投入爆破孔顶部过程中,需4~5人配合,缓慢操作,小心保护导爆索外皮,防止导爆索与孔壁摩擦产生破口或者断裂。

10) 装有炸药的PE管进入顶部后,开始使用黄泥炮土进行封孔,封孔长度16 m,炮泥采用炮泥机进行制作。

11) 封孔时,使用炮棍将封孔炮泥缓慢推入爆破孔内,轻轻捣实。期间,保护好导爆索,防止导爆索损伤。

12) 在2根导爆索的尾端分别连接2根脚线3 m的电雷管,再将2根电雷管的正极、负极分别连接,形成并联,加强引爆效果。再将雷管的正负极进行短路连接,同时将雷管脚线悬空,避免与其他导体相连。

13) 炮棍采用6根d50 m×4 m的PE管连接而成。需要在顶端加工一个短木棍,确保木棍能够与PE管紧密相连,并需采取铁丝穿过木棍、PE管顶端进行加固,同时利用30 m长度d12.5钢丝绳与炮棍顶部木棍进行连接,防止木棍在捣实炮泥过程中粘连炮泥掉入爆破孔内。

4 应用效果

赵庄煤业5312大采高综采工作面采用深孔爆破过陷落柱矸区,减少了成本的投入,实现了大采高工作面顺利高效的回采。

提前在顺槽巷道陷落柱区域内进行深孔爆破,对陷落柱内的矸区进行预裂。深孔爆破施工安排在工作面回采至陷落柱以前,主要利用检修时间施工,不影响工作面正常生产,提高了工作面的回采效率,减少了施工人员劳动强度。

采用深孔爆破对矸区进行预裂,回采期间减少了矸区对采煤机的截割震动,降低了采煤机机电事故的发生及机电成本的投入。

通过深孔爆破对矸区进行预裂后,综采工作面回采效率由3循环/天,提高至5循环/天,提升效率66.6%.深孔爆破处理后,不需再进行迎头放震动炮,避免了人员进入煤帮打眼放震动炮,减少了停机次数,提高了过陷落柱效率。

5 结 论

赵庄煤业在大采高综采工作面过矸区期间应用深孔爆破预裂回采工艺,消除了回采面爆破对采煤机的截割震动,降低了采煤机机电事故的发生,减少了机电成本的投入。深孔爆破对矸区进行预裂后,工作面回采效率由3循环/天提高至5循环/天,提升效率66.6%,取得了显著的技术经济效益。