成套智能化综采装备在斜沟煤矿的应用

卫华军,王 刚

(山西西山晋兴能源有限责任公司 斜沟煤矿,山西 吕梁 033601)

长期以来,煤矿井下生产人员密集、工作条件艰苦、劳动强度大、人员效率较低,因此,提高煤矿自动化生产水平,尤其是在高危险性的采煤工作面,大幅提升采煤机、液压支架和运输系统自动化水平对煤炭生产具有重要的意义。目前,我国的煤矿综采工作面以人工操作为主,操作模式为采煤机司机通过手持遥控器操作采煤机的行走、停止和摇臂的升降,移架操作司机通过电液控制装置控制液压支架的动作。采煤机司机通过判断煤炭和岩石的界面调节截割滚筒的高度,采煤机和支架之间的工作需要操作员的相互协调。由于现场人员一般根据观察和经验工作,面对煤矿井下十分复杂的情况,无法实现协调有序的工作。因此,为了提高煤矿生产的安全运行和自动化水平,国内外不少企业进行了技术革新,主要包括采煤机自动调高、采煤机自主定位与导航系统、煤岩界面自动识别、井上与井下双向通讯、采煤工艺智能化等技术。

1 智能化工作面的系统概述

工作面集中控制系统与视频监控系统是整个煤炭综采成套装备智能系统的核心,是操作人员的人机接口与监控平台,通过建立统一的接口和通讯规约,实现与各个系统的数据通讯,通讯网络将各个相关设备联系在一起,满足生产工艺监控要求。

通过构建由井下控制中心、综采工作面有线/无线全覆盖网络、设备远程控制与语音通讯系统、工作面视频监控系统、数据分析与诊断预警、工作面设备姿态检测系统、转载机、破碎机、泵站以及胶带输送机的连锁控制等组成的自动控制平台,实现工作面液压支架、采煤机、刮板输送机的协调控制,完成综采工作面生产过程自动化控制功能,提高生产效率;并对主要生产设备工况实时在线监测,及时发现故障隐患,提高设备开机率;对工作面的相关信息分类整理,通过环网将数据上传地面调度中心,通过地面调度中心将数据融合到基于物联网技术的综采设备智能化管理系统,实现数据共享与远程管理。

工作面的采煤机、支架(包括端头架、过渡架、中间架)、刮板输送机(变频驱动控制)、转载机、破碎机、自移机尾、负荷中心、泵站均实现了远程单控控制。

2 智能化工作面的总体框架

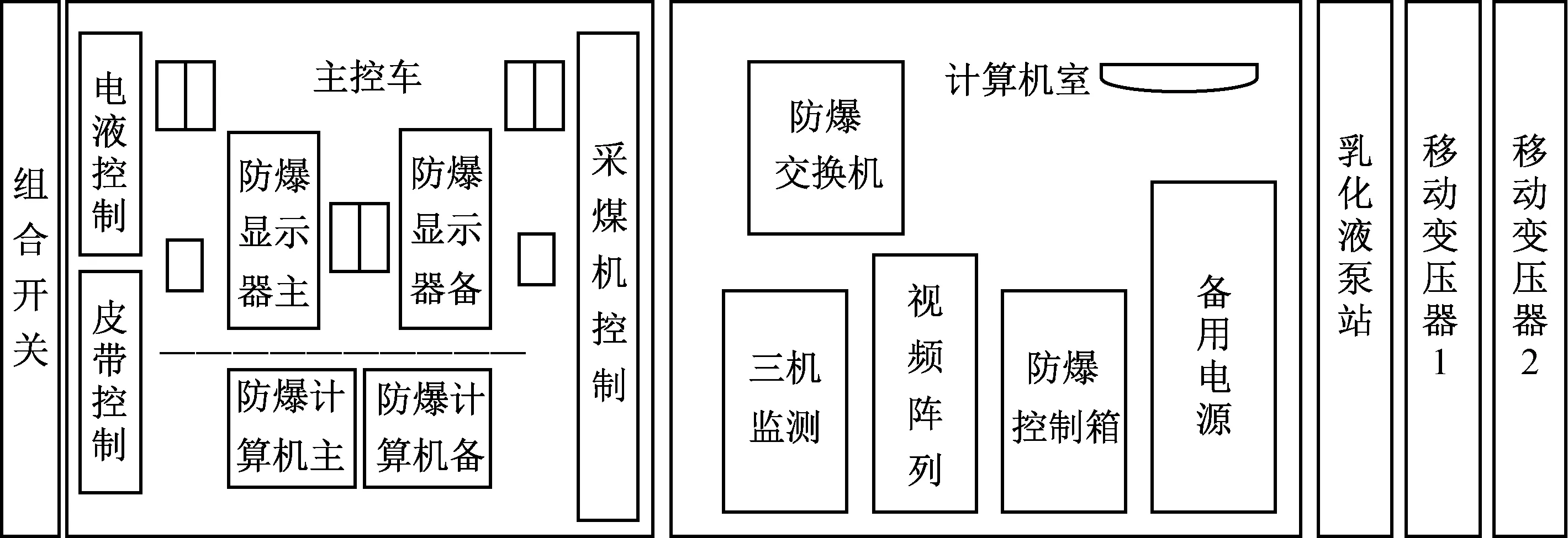

2.1 主控设备列车部分

主控设备列车部分由计算机、视频监控终端、PLC逻辑控制装置、不间断供电电源、本安型操作台组成,集控平台硬件结构图见图1,PLC控制系统图见图2.

图1 集控平台硬件结构图

图2 PLC控制系统图

2.2 网络通讯部分

网络通讯部分是由工业实时以太网通讯网络、无线网络覆盖通讯网络、采煤机专用通讯网络组成。

2.3 视频部分

视频部分由无线摄像头和有线摄像头组成。

2.4 刮板机姿态检测部分

刮板机姿态检测部分由刮板机姿态传感器装置总成组成。

2.5 工作面语音对讲及闭锁部分

工作面语音对讲及闭锁部分由KDW101型电源箱、KTC101-Z型主控制器控制、KTK101-1-IC启停组合扩音电话、KTK101-1型带闭锁组合扩音电话、KFD101多功能终端组成。

3 智能化工作面的功能简介

1) 通过采煤机上的传感器提前识别煤岩数据,并且实时监测前端液压支架护帮板的收回情况,控制采煤机的采高和速度,实现三机的配合运转。

2) 通过在刮板机上安装曲直度检测传感器,并对相关数据进行采集和分析,判断整个工作面目前的弯曲状态,将相关数据发送给支架电液控制系统,通过控制每次推移的步距,实现液压支架的自动调直。

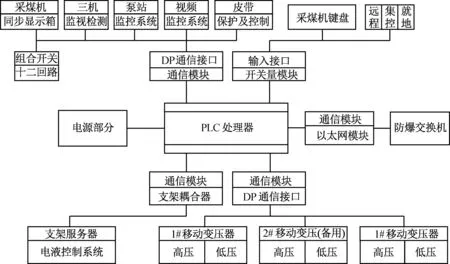

3) 结合斜沟煤矿的现有采煤工艺,进行参数的设置,通过对采煤机位置的监测,由支架电液控进行配合,在斜切进刀时由控制台操作人员进行采煤机速度及支架的配合操作,确保斜切进刀的完成,工作面集中控制系统根据各设备的返回状态信息和工艺要求发出启停指令,接到动作信号后各设备自动完成每个控制循环周期并实时返回当前状态标志信号,通讯网络结构图见图3.

4 智能化工作面采煤工艺

斜沟煤矿18201智能化工作面液压支架布置情况为:端头架、过渡架、中间架总计174架。端头架机头侧为3架,机尾侧为4架;长顶梁过渡架机头侧、机尾侧各1架;短顶梁过渡架,机头侧为3架,机尾侧为2架;中间架为160架。液压支架中心距为1.75 m,采煤机约占9个液压支架宽度。

图3 通讯网络结构图

支架编号定义:头端1、头端2、头端3、支架1、支架2、支架3……支架165、支架166、支架167、尾端1、尾端2、尾端3、尾端4.

采煤机从工作面头端往尾端采煤运行定义为下行采煤,采煤机从工作面尾端往头端采煤运行定义为上行采煤。

正常采煤情况下,采煤机和液压支架的动作状态为:采煤机从刮板机机头处下行采煤,运行到刮板机尾完成扫底后折返;在机尾处进行斜切进刀及割三角煤作业,完成后进行上行采煤;直至返回到刮板机头割透煤壁完成扫底刀作业;在机头处进行斜切进刀及割三角煤作业,最终停止于初始状态。该过程认为是自动化采煤作业的一个完成周期。

4.1 下行初始状态

机头处3台端头架,机尾处4台端头架为拉架到位状态,其余过渡架和中间架均处于推溜到位状态。

过渡架和中间架两级护帮支护到位:顶向煤壁;采煤机区域按规则支护:支架1、支架2、支架3、支架4、支架5、支架6、支架7、支架8、支架9为支护收起状态,支架10—167为支护到位状态。

工作面所有液压支架前梁为收回状态:采煤机区域按规则支护:支架1、支架2、支架3、支架4、支架5、支架6、支架7、支架8、支架9为前梁伸出状态。

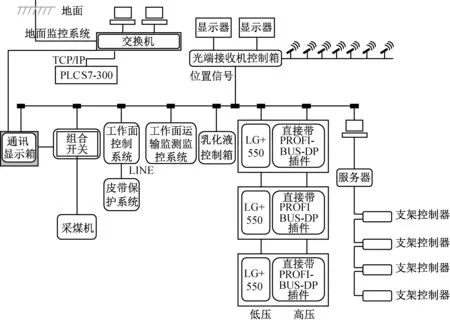

采煤机位于工作面左端头(面向煤壁),左截割滚筒左边缘与1#支架左边缘对齐:左滚筒对应支架1位置,右滚筒对应支架9位置。

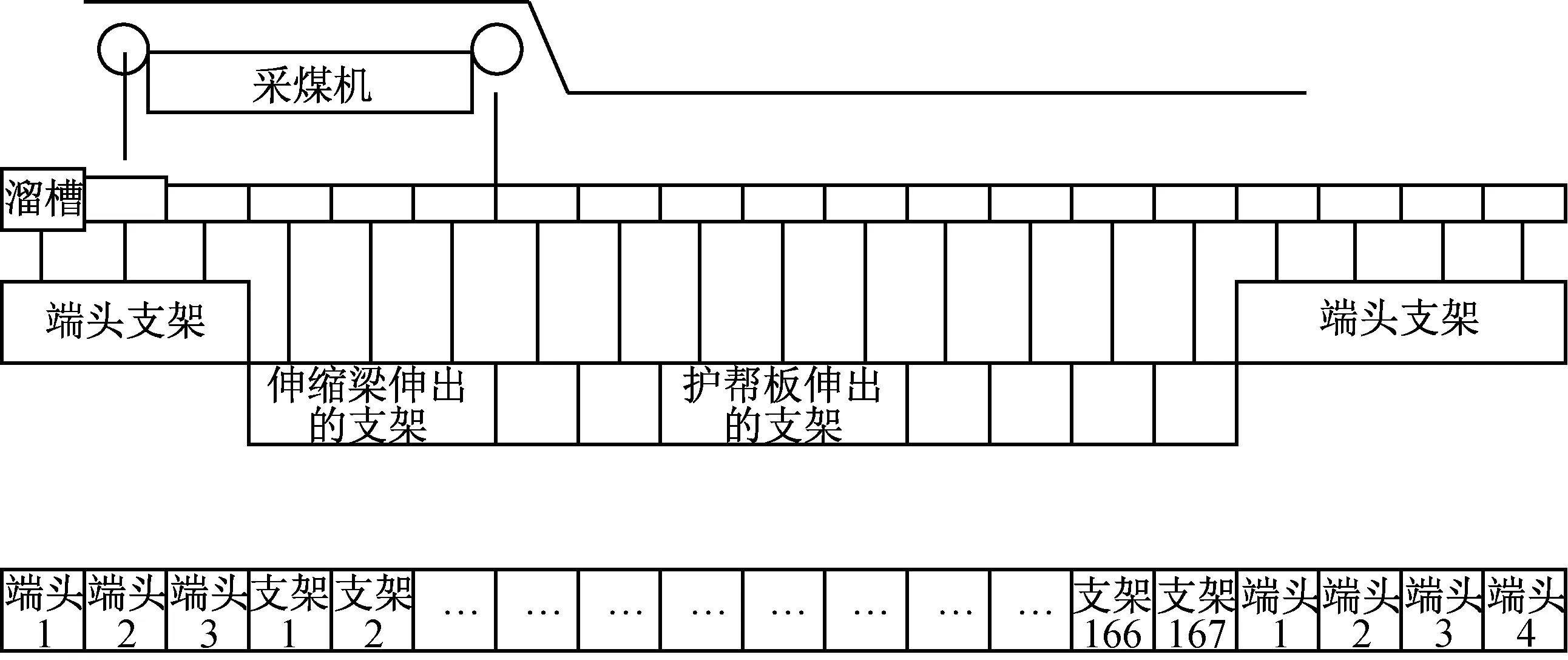

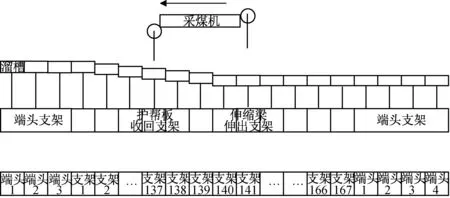

采煤机位于工作面左端头:机身对应支架区域为:支架1、支架2、支架3、支架4、支架5、支架6、支架7、支架8、支架9,准备下行采煤,左右截割滚筒的状态为:右高左低(两只滚筒分别与支架1、支架9底座平齐),采煤机下行初始状态图见图4.

图4 采煤机下行初始状态图

4.2 采煤机准备下行采煤

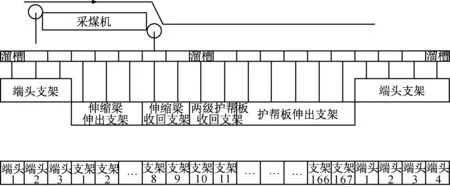

采煤机启动,两只截割滚筒由停止进入旋转状态。收回“支架8”、“支架9”伸缩梁。收起“支架10”、“支架11”两级护帮。

升高采煤机右截割滚筒,高度与“支架9”顶梁高度相当。此时采煤机右截割滚筒仍为割底状态,与“支架1”底座平齐,采煤机准备下行采煤状态图见图5.

图5 采煤机准备下行采煤状态图

4.3 采煤机下行采煤

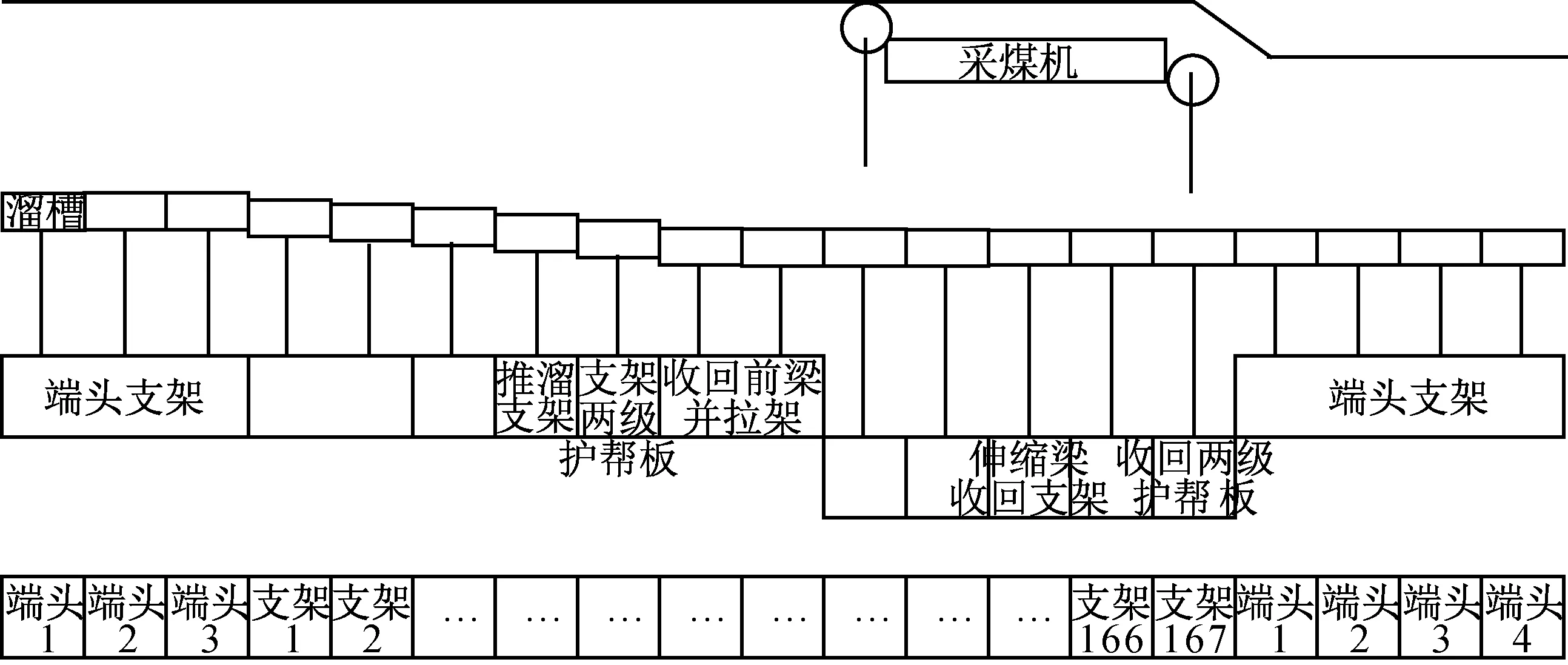

提前一架(间隔1架)依次收回两级护帮。滞后右截割滚筒一架(间隔1架)开始伸出前梁。滞后左截割滚筒两架(间隔2架)开始拉架并收回前梁。滞后左截割滚筒三架(间隔3架)开始支护两级护帮。滞后左截割滚筒四架(间隔4架)开始推溜,采煤机下行割中间煤状态图见图6.

图6 采煤机下行割中间煤状态图

4.4 割透右端头煤壁,扫底刀

采煤机向右行走采煤(右高左低),直至割透右端头煤壁,停止行走。

采煤机割透右端头煤壁,牵停后,降低右臂高度升高左臂高度(右低左高),准备折返进行扫底刀作业。

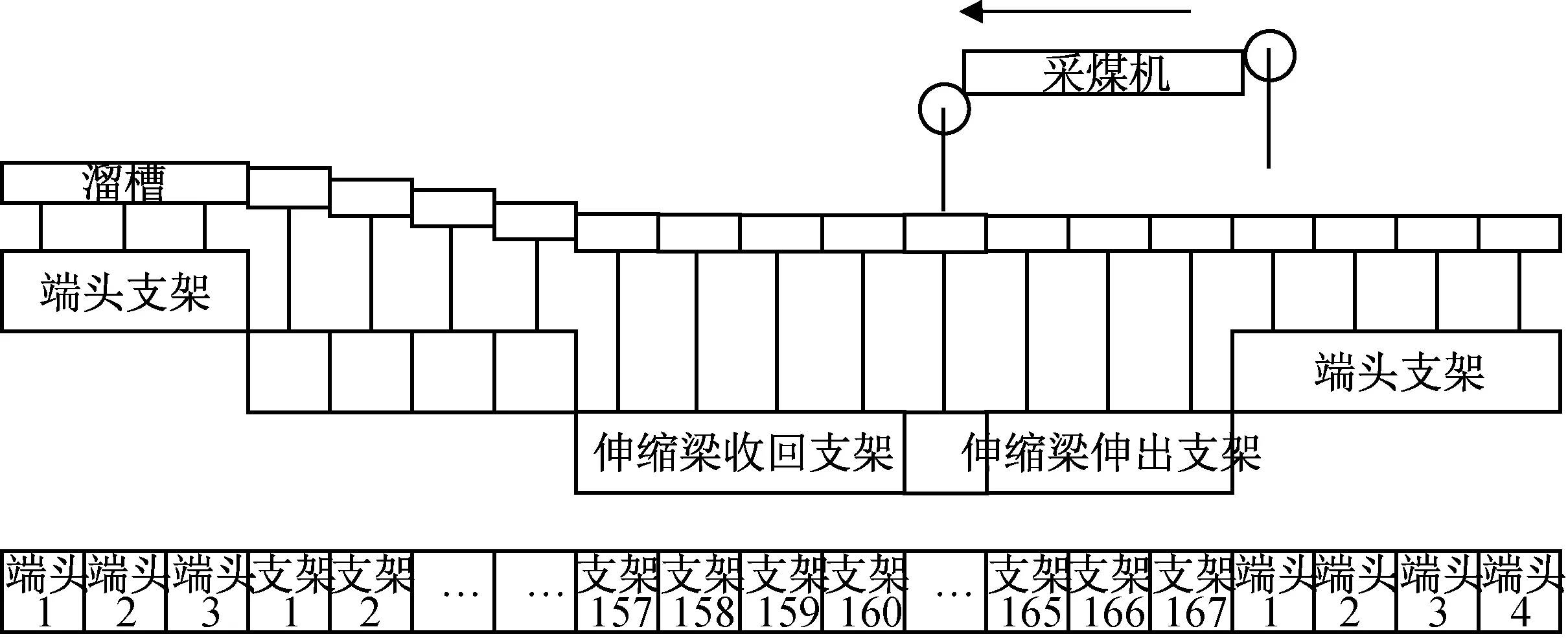

右臂高度降低后,伸出支架165、支架166、支架167伸缩梁。

在升高左臂高度之前,收回支架157、支架158、支架159、支架160的伸缩梁,然后升高左臂高度。

滞后采煤机的支架不进行推溜动作,待完成斜切进刀再进行推溜。

支架拉架动作后,要保证所有支架在同一条直线上,采煤机机尾准备扫底刀图见图7.

图7 采煤机机尾准备扫底刀图

4.5 采煤机上行斜切进刀

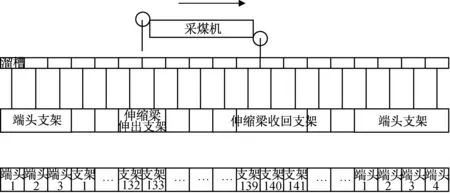

采煤机沿溜槽弯曲段,斜切进刀。向左行走斜切进刀时,左截割滚筒高,右截割滚筒低。采煤机向左行走斜切进刀,至132架停止(采煤机对应区域为支架132—140,之前弯曲段为支架142—154),完成斜切进刀。

斜切进刀过程,超前采煤机两架收护帮板,滞后采煤机前滚筒一架升出前梁;滞后采煤机的支架按原规则先拉架到位(所有支架为直线)、支护到位,但不进行推溜动作,采煤机斜切进刀图见图8.

图8 采煤机斜切进刀图

4.6 向右行走割三角煤

采煤机停于132架,待端头架成组推溜和依次拉架动作完成后,开始下行割三角煤。

行走前需要调整臂高,调整支架状态。降低左臂高度,同时伸出左滚筒对应伸缩梁(支架132、支架133).然后,收回右滚筒对应伸缩梁(支架139、支架140、支架141).升高右滚筒。

向右行走时,采煤机右高左低(同时完成扫底刀作业)。采煤机向右行走,液压支架超前煤机,收起护帮。滞后前滚筒,伸出前梁;滞后左滚筒的两架完成拉架收前梁;滞后左滚筒的三架完成护帮支护动作,但不进行推溜动作。采煤机准备下行割三角煤图见图9.

图9 采煤机准备下行割三角煤图

4.7 采煤机运行速度及支架的配合操作

集控系统工作时,两名集控作业人员一人进行采煤机运行系统的监控及操作,一人负责支架智能系统的监控及操作(同时负责三机运行状况的监控),采煤机运行操作人员要注意采煤机各监测装置反馈回的状态信息,及时掌握采煤机的滚筒高度及牵引速度(结合截割负载、牵引负载、运输机负载、工作面瓦斯浓度等的变化),并询问支架监控人员采煤机运行前后支架姿态是否满足要求(支架监控人员通过手动切换视频图像,监视工作面从机头至机尾液压支架姿态,主要观察液压支架护帮姿态、液压支架伸缩梁姿态、液压支架拉架推溜状态,确保采煤机运行期间各支架的配合)。

在集控系统工作期间,采煤机及支架巡视工要随时跟机巡视,并联系集控中心确认状态是否正确。

1) 巡视超前于采煤机前滚筒的液压支架收护帮动作是否存在不到位或不动作状态。

2) 巡视滞后于采煤机前滚筒伸缩梁状态。

3) 巡视滞后于采煤机后滚筒拉架状态。

4) 巡视滞后于采煤机后滚筒推溜状态。

5) 巡视采煤机行走至工作面两个端头时滚筒与设备的干涉状态。

6) 巡视工通过采煤机的震动,声音的变化判断上、下滚筒截割情况,是否下滚筒割到岩石,根据采煤机割煤速度判断下滚筒下探割岩石厚度情况。

5 智能化工作面人员配置

根据高产高效的原则和生产队组的实际情况:生产班(甲、乙、丙)定员均为12人,检修班(丁)定员为24人,生产班组比以往工作面缩减了4人,且减少了运行期间的工作量。

6 结 语

1) 综采装备的成套智能化及自动化投运可实现工作面的减人增效,对无人智能化采煤提供了很好的研究方向。

2) 对采煤工艺进行优化,控制采煤机的运行速度,调整前端支架的动作,可以实现三机的配套运行。

3) 可以对各设备进行动态监测,进行故障诊断和报警。