重型采煤机牵引箱体设计分析及改进

庞海龙

(大同煤矿集团 机电管理处,山西 大同 037003)

重型采煤机牵引箱体是采煤机机械结构的关键部位。目前,牵引箱体所采用的铸、焊结构的局部加工工艺性不合理,给后续加工造成很多不利因素,影响了箱体的加工质量,给整体采煤机的运行质量造成隐患,因此需要对其结构的工艺性进行分析,改进重型采煤机牵引箱体的不合理结构部分,为后期工艺改进奠定基础[1-3].

1 牵引箱体结构分析

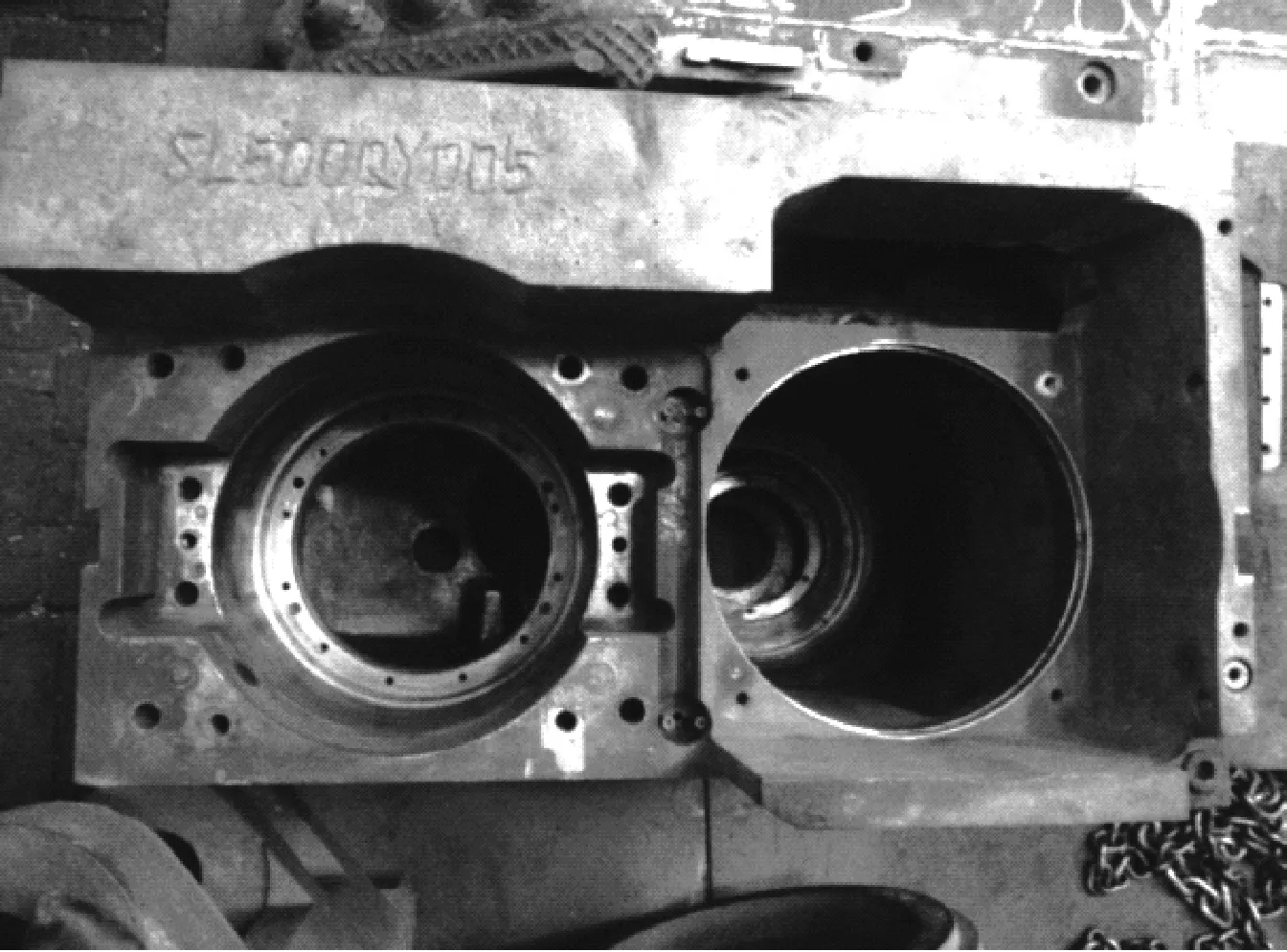

采煤机牵引箱体目前采用铸焊结构,箱体主体部分整体铸出,粗加工后,将顶板及侧板与主体组焊,用加强筋加强焊接强度,形成电控箱或泵箱安装腔体。

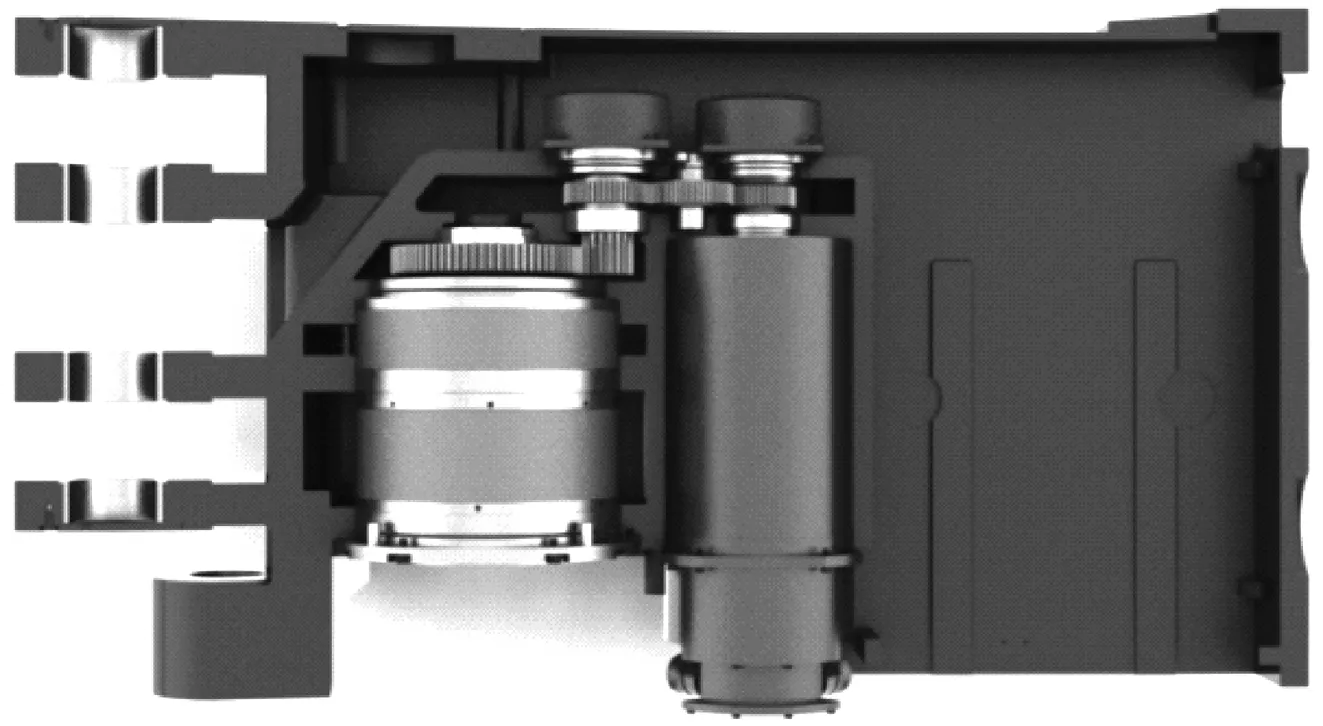

在采煤机整机身上,牵引箱体左右对称安装。一侧组焊腔内安装独立的泵箱,另一侧组焊腔内安装独立的变压器箱。采煤机牵引箱体的结构示意图见图1.

图1 采煤机牵引机构示意图

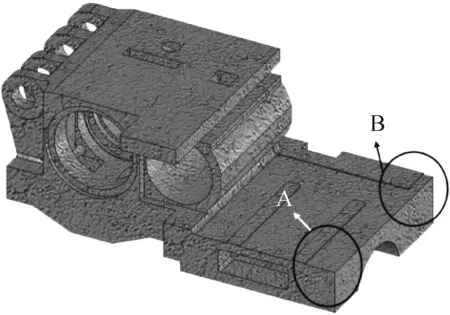

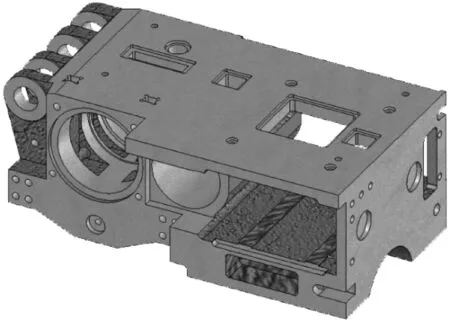

按照工艺路线,重型牵引部箱体粗加工后需进行正火处理,在正火热处理后牵引部箱体出现变形,如图2所示的A处及B处出现向上翘起变形的问题。对变形的几种壳体进行分析发现,变形主要出现在箱体铸件主体的底板位置,而且同一底板上老塘侧与煤壁侧的底面变形高度差达到5~8 mm,即A处及B处变形不一,直接影响后续顶板和端板的集配焊接,即使把顶板和侧板与牵引箱体主体组焊在一起,还会出现顶板顶面与侧板侧面不平的问题(见图3),导致牵引部箱体加工划线时余量不均,局部余量太多,而局部已经没有加工余量,因为粗加工后,牵引部箱体的加工余量正常为4~5 mm,为了确保精加工质量,不得不对后组焊的顶板和侧板的局部进行堆焊,因为堆焊后表面凸凹不平,存在硬点,加工起来对加工刀具损伤大,不但给加工造成困难,而且大面积堆焊导致生产周期加长等问题[4-7].

图2 铸焊成形的牵引箱体示意图

图3 铸焊结构件主体示意图

根据牵引部箱体结构和变形情况进行分析,主要是由于其铸造主体结构造成的:1) 牵引箱体的铸造主体结构壁厚不均。2) 铸钢件结构和壁厚的差异。3) 组焊结构特殊:牵引部箱体组焊前侧上方悬空,下方仅有一底板,加工过程容易引起升温与冷却速度不一,导致变形。总之,因截面效应和铸造应力效应主体产生一定的变形量,再加上炉底板凹凸不平,工件无法摆正,更易造成主体底板的热处理变形。

2 牵引箱体整体结构改进

随着国内煤炭市场的复苏,采煤机的出产量越来越多,重型牵引箱体铸、焊结构严重制约了正常生产,因此,必须从设计根本上解决这些问题,即将重型牵引箱体铸、焊结构改为整体铸造结构[8].

由于最初选择铸、焊结构是从工艺角度出发,重型牵引箱体铸、焊结构改为整体铸造结构,首先要考虑的是铸造工艺问题,需要确认铸造工艺方面实施的可行性及铸造质量。经过理论分析研究,牵引箱体铸造时从木型、造型、浇铸、热处理等到成品,铸造工艺可以实现重型牵引箱体铸件的整体浇铸。从铸造工艺安排来看,通过合理设置冒口及内、外冷铁,可实现重型牵引箱体的浇铸,不但可以保证原铸件主体不受影响,箱体框架整体铸造后也不会出现铸造缺陷,保证铸件各部分的组织致密,铸件的整体性能得到提高。实践证明,该部位从未出现过质量问题。

重型牵引箱体的结构改进成整体结构见图4,箱体毛坯可一次铸造成型,使得设计、加工工艺、生产均更加合理。

图4 牵引箱体整体铸造结构图

3 重型采煤机牵引箱体的材质改善

采煤机大型箱体的铸造材质采用ZG25Mn,该材质一直以来使用的相对比较普及和成熟,能够满足目前国内3.5~6.3 m中厚煤层一次采全高技术的需要。

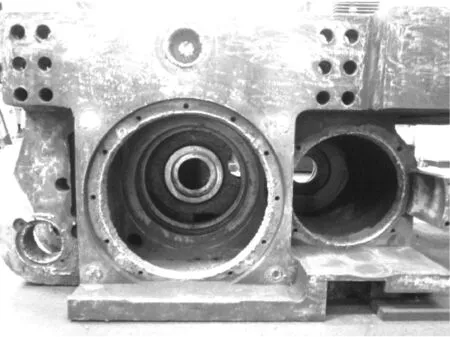

随着重型采煤机的发展,采煤机的装机功率越来越高,对采煤机特别是各大型箱体部件的强度、抗冲击韧性等机械性能的要求也越来越高。根据对采煤机的市场反馈及大修采煤机的损坏程度的统计发现,重型采煤机牵引箱体的连接耳孔、安装配合孔系、螺纹孔等孔口变形严重,箱体整体外形的磨损程度也较严重,见图5.

图5 牵引箱体大修局部孔堆焊图

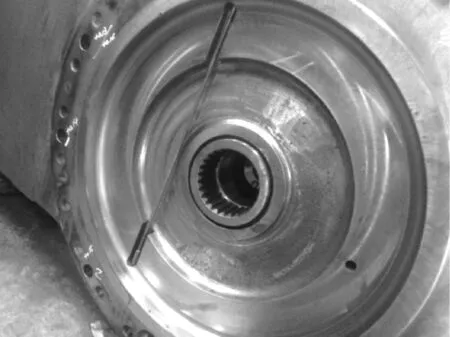

进口采煤机各部件加工面的粗糙度以及孔系的精度保持得很好,如图6所示进口牵引箱体修复前孔系和图7所示的进口摇臂箱体修复前孔系所显示的粗糙度及实际状况。

图6 进口牵引箱体修复前孔系示意图

图7 进口摇臂箱体修复前孔系示意图

3.1 普通牵引箱体铸钢材质的分析与改进

目前改进后的牵引箱体采用ZG25Mn材质,该材质中的主要合金元素有:Mn,Ni,Cr,Mo等,为了提高牵引箱体材质的机械性能,在分析ZG25Mn材质成分基础上,认为可对现有的ZG25Mn材质在铸造过程中适当添加合金元素。经过对各合金元素的研究分析,考虑到各合金元素对铸造过程、钢材焊接性能、成本以及对钢材综合性能等的影响,最后决定在ZG25Mn基础上,对Ni,Cr,Mo等合金元素进行了微调,适度提高其合金含量,同时为了在铸造冶炼过程中增加脱氧性和显著细化晶粒,适当添加了Al元素。由于新研制的牵引箱体的材质是以ZG25Mn材质为基础的,所以材质代号为ZG25MnF.

ZG25Mn和ZG25MnF二者均为珠光体+铁素体组织,组织类型并未改变。但合金元素调整后,通过对比发现,ZG25MnF材质的抗拉强度、屈服强度都提高10%以上,基本解决了中厚煤层采煤机牵引箱体的强度问题。

由于重型牵引箱体的结构要求,需要焊接支撑腿和工艺堵等,甚至由于铸造缺陷(气孔、砂眼等)、加工失误的修复等情况,不得不对箱体进行焊接修复。采煤机牵引箱体相当于一个减速箱,在使用过程中,内部装有齿轮润滑油,因此箱体不允许漏油,支撑腿、部分工艺堵焊接在牵引箱体的底部,作为铸造毛坯件,有时箱体底部还会出现一些铸造缺陷,而材质的焊接性能对箱体的焊接质量有很大的影响,必须保证箱体的焊接质量。

3.2 牵引箱体试制铸钢材质分析

研制机械性能综合水平较高的新型材料是解决问题的关键。通过对德国艾柯夫采煤机和美国久益采煤机的了解,分析国内的铸造水平,排除了艾柯夫壳体低碳贝氏体的思路,采取了久益壳体中碳调质钢的思路。

通过对进口采煤机的材质及性能进行分析,根据对ZG25MnF材质改进的经验总结,在ZG25MnF材质的基础上,自行研制确定了一种非标的材质,由于是非标材质,考虑到材料的冶炼铸造,并历经十几次的铸造、性能试验后,最终设计出能够与国外采煤机的铸造材料性能相抗衡的材料,代号ZG25MnFF. 该材料的屈服强度可达700 MPa以上,抗拉强度可达850 MPa以上,冲击性能较好,能够满足采煤机在复杂煤层、夹矸煤层工作时对强度和冲击的要求。

根据国际焊接学会(IIW)推荐的碳当量公式计算,ZG25MnFF材料碳当量为0.61~0.81,焊接时需要考虑裂纹、脆化和过渡变形等问题。焊后处理时控制时效温度防止再热裂纹的产生。ZG25MnFF属于铸态低合金高强钢,在焊接时焊材的选择不是要求具有与母材同样的强度,而是应根据“等韧性”的原则选择焊材,即所选焊材强度等级应略低于母材金属的“低强匹配”。另外,对于低合金高强钢,适当降低焊缝强度可以降低接头拘束应力从而减轻熔合区的负担,有利于降低根部裂纹的生成倾向,因此,对于ZG25MnFF材料的焊接选择60 kg级焊材。

由于ZG25MnFF材料碳当量为0.61~0.81,焊接时热影响区淬硬倾向增大,会使焊接接头的熔合性能降低,易产生冷裂纹,因此,按《工艺评定试验》结果确定了焊接时无冷裂纹的最低预热温度、层间温度以及焊后消除应力回火温度。

目前,该新材质还处在试验阶段,在实际生产过程中还有问题需要解决。通过该材质在生产中的实践发现,材质的焊接性能不佳,但尚未得到彻底的解决办法。另外,由于采用了调整热处理,对铸件毛坯的要求更高,因为小的铸造缺陷在经历了调质淬火后,就会导致大的裂纹产生,因此,该新型试制材质还需要继续改进。

4 结 论

由于重型采煤机牵引箱体所采用铸、焊结构的局部加工工艺性不合理等问题,影响了牵引箱体的加工、安装质量,给整体采煤机的运行质量造成隐患。因此提出对重型牵引箱体进行结构的设计改进,通过对该方案的铸造工艺的可行性确认后,将箱体的铸、焊结构改为整体铸造箱体,解决了由于设计结构不合理而造成的一系列加工质量、焊接质量、生产组织等问题。