大功率直驱风电机组变流器的功率器件热负荷分析

毕长飞

(辽宁地质工程职业学院 机电系,辽宁 丹东 118000)

1 引言

随着新能源技术的发展,风力发电技术也得到了较为快速度的发展[1]。在许多国家,生态清洁的风能已成为总能源需求的重要组成部分[2]。同时以直驱型风电机组为代表的单机容量持续增加,因此机组红需要安装一个更为高效和可靠的全功率风电变流器[3]。

由于功率半导体器件的热应力和损耗对风电变流器的可靠性有很大影响,从而变流器中的器件热应力需要合理的分布,从而可以提高变流器的可靠性。目前较为主流的变流器拓扑类型如下:中点钳位型和主动型中点钳位型三电平拓扑和两电平背靠背两拓扑等[4]。三电平拓扑变流器较之两电平拓扑变流器,单个功率半导体器件的电压等级可以明显降低,而多电平变流器可以显著降低开关损耗。此外,合理的脉冲调制PWM(PulseWidthModulation)策略,也能够实现变流器中各个功率器件的热损耗平衡,调高变流器整体效率,文献[5]的研究表明变流器中器件热分布很大程度上取决于使用的PWM调制方法。

直流母线电压等级的选取对风电变流器热负荷分布也有明显的影响,较高的直流母线电压往往会增加变流器的总损耗值,一般来说,变流器机网侧额定电压和对应调制比决定了直流电压的取值。文献[6-7]对最大转矩电流比控制MTPA(Maximum Torque Per Ampere)策略进行了研究,MTPA控制能够实现以最小的电流达到额定的发电机转矩,这使得发电机和变流器的损耗均最小化。另一方面,在不施加过调制(避免波形失真)的前提下,通过设置一个最小直流母线电压,能最大限度降低变流器的开关损耗,例如对于690V电网接入,最优的直流母线电压选择在1021V至1200V之间。

上述变流器损耗和结温分布研究都是基于变流器稳定工作状态进行的,没有考虑风速变化的影响,因而有必要对风速动态情况下变流器的热负荷情况进行分析。

选取的研究对象为额定功率为1.5MW的直驱风电机组,对应的全功率变流器拓扑为两电平背靠背拓扑结构。通过变流器功率半导体器件散热动态进行建模,对风速固定和风速变化情况下的变流器热负荷进行仿真计算,研究结果为变流器设计提供了依据。

2 风电机组模型及参数

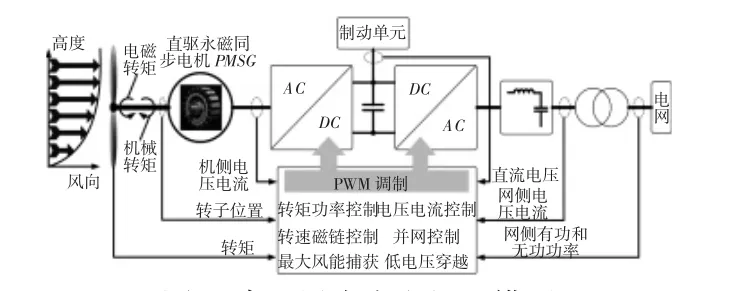

直驱型风电机组的示意图,如图1所示。从图中可以看出,机组的主体构成为一台永磁同步风力发电机PMSG(Permanent Magnet Synchronous Generator),然后PMSM前端为风机模块,发电机输出直接接入到两电平风电变流器,变流器通过交直交变换后接入到电网。通常,变流器的输出功率设定为1,而变流器网侧控制的主体为锁相环并网控制模块、电流解耦控制模块;变流器机侧控制结构为功率和转速控制。变流器的机网侧配合控制将最终实现最大风能捕获。

图1 直驱风力发电机组模型Fig.1 Direct-driven Wind Turbine Model

2.1 风机空气动力学模型

风力场直接作用在在整个风机桨叶平面上,对风机转子的动态产生影响。因此,考虑采用风切变曲线对转子叶片进行动态建模。

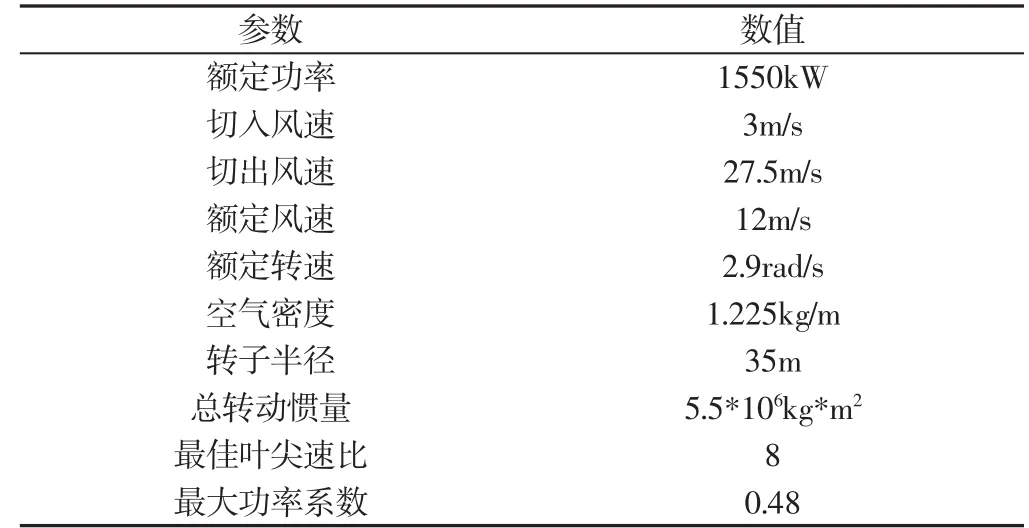

文献[8]提出了风机的空气动力学模型,称为非定常叶素动量法BEMM(Unsteady Blade Element Momentum Method)。该方法的主要目标是分析确定作用于每一个叶片的力场,从而使得作用于发电机的机械转矩是考虑了风速变化动态的。基于Matlab/Simulink仿真平台可以找到1.5MW风机模型,其中有BEMM数学模型的参数设定,如表1所示。

表1 1.5MW风机参数列表Tab.1 The Parameters of 1.5MW Wind Turbine

2.2 永磁同步发电机参数

基于旋转坐标变换,即dq轴解耦方法实现PMSM的数学建模,具体参数,如表2所示。

表2 永磁同步发电机参数列表Tab.2 The Parameters of the PMSG

2.3 风电变流器额定参数

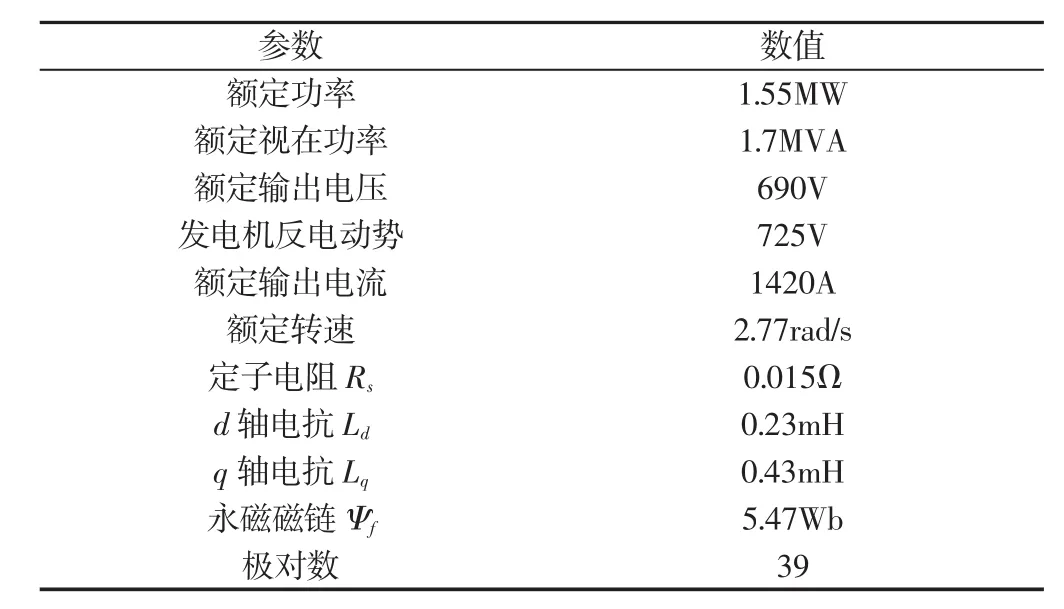

1.5 MW风电机组采用全动率两电平背靠背拓扑结构变流器,变流器的具体参数,如表3所示。从表中可看出额定输出电压为690V,对应可以选择额定电压1700V,额定电流1800A的IGBT模块,具体型号为5SNA1800E170100。

表3 风电变流器参数列表Tab.3 The Parameters of the Wind Converter

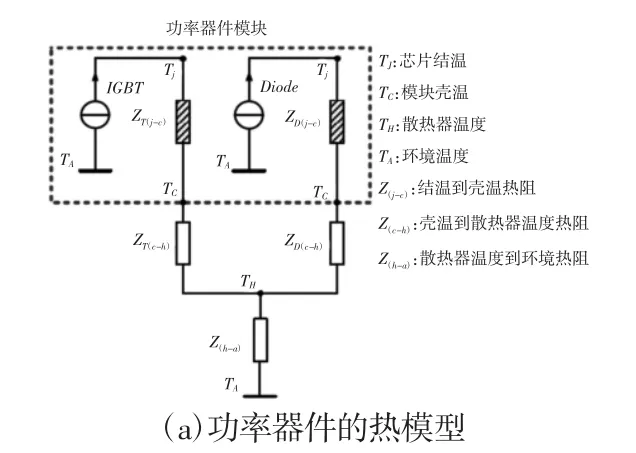

2.4 功率器件的损耗和热模型

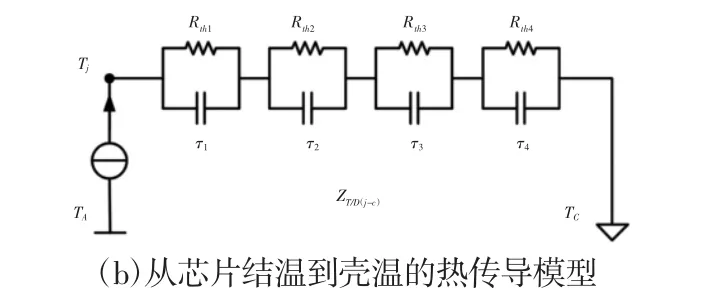

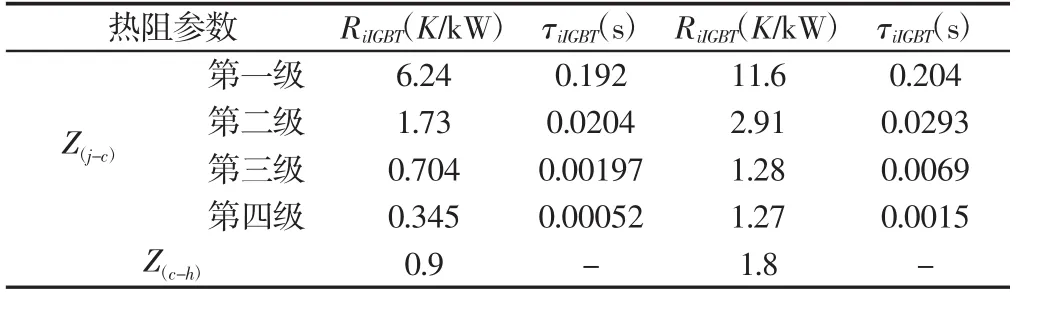

在Matlab/Simulink仿真平台中调用PLECS可以变流器功率器件热传导模型进行直接的仿真计算,如图2(a)所示。图中所示为单个功率器件的热传导路径,其中从芯片结温到模块壳温又包含四级 RC 网络,如图 2(b)所示。图中 Rth1、Rth2、Rth3和 Rth4反映了热传导时的稳态特性,而 τ1、τ2、τ3和 τ4反映了热传导时的动态特性,该网络的具体参数通过查器件的数据手册可以得到,如表4所示。环境温度设定为50℃,这是考虑到变流器实际工作时的柜体内空气温度,这个温度值可能会随着环境变化而升高或降低。

图2 功率器件模型的热耦合Fig.2 Thermal Model of the Power Electronics

表4 IGBT和二极管的热阻参数Tab.4 The Thermal Impedance Parameters for IGBT and Diode

3 稳定风速时功率器件热效应分析

3.1 功率器件的损耗分布

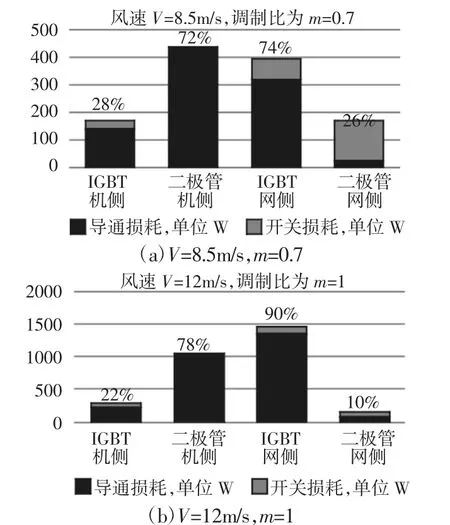

基于Matlab/Simulink仿真平台中调用PLECS模块对风速恒定时工况仿真。并采用Excel软件进行了仿真数据结果绘图,如图3(a)所示。在风速V为恒定8.5m/s,调制比m=0.7时,由前面描述的模型可以进行计算,计算结果为机网侧每一相IGBT和二极管的功率损耗,类似的,如图3(b)所示。在风速V为恒定12m/s,调制比m=1时,对应的计算结果。以8.5m/s和12m/s的风速作为算例是因为一起代表了典型的年平均风速,而一个为风机的额定风速。

图3 对应稳定风速下功率器件的损耗计算结果Fig.3 Conduction and Switching Losses at the Fixed Wind Speed

计算结果中有网侧二极管和IGBT损耗,如图3所示。以及机侧二极管和IGBT损耗。可以注意到,由于发电机相电流和变流器端电压的反相位关系,机侧的二极管损耗明显高于网侧二极管,也高于机侧的IGBT,如图3(a)所示。机侧二极管损耗占比为72%对应V=8.5m/s,m=0.7,网侧IGBT的损耗占网侧总损耗的74%。如图3(b)所示,当风速为额定风速12m/s,m=1时,前述机侧和网侧二极管及IGBT损耗分布趋势更加明显,机侧二极管的损耗占机侧总损耗的78%,网侧IGBT的损耗占比为90%。进一步计算可以得到,调制比大小与功率损耗分布具有相关性,具体而言,风速越低,由此对应的调制比越低,则IGBT和二极管的损耗分布越趋于平等。图3中可以看出,网侧总损耗大于机侧,这是因为变流器的机侧和网侧设置的开关频率分别为1.95kHz和3kHz,如表3所示。这对损耗分布产生了一定的影响。

3.2 功率器件的热负荷计算

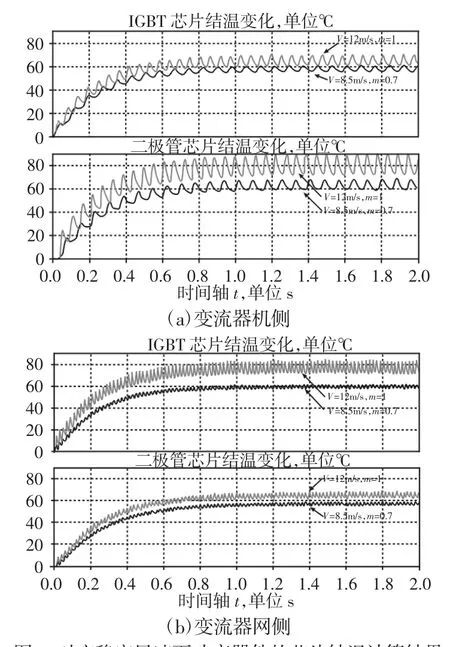

在风速V分别恒定等于8.5m/s和12m/s时,变流器机网侧每一相桥臂中二极管和IGBT芯片的结温变化可以进行仿真计算,并得到结果,如图4所示。

图4 对应稳定风速下功率器件的芯片结温计算结果Fig.4 IGBT and Diode Junction Temperature Variation at the Fixed Wind Speed

从图4(a)中可看出,变流器处于额定工况下,对应风速12m/s时,其机侧二极管芯片结温高于IGBT芯片结温,前者在80℃附近,后者在65℃左右。具体的原因为,根据前述计算结果,机侧二极管功率损耗明显高于IGBT,同时二极管模块结温到壳温的热阻也明显高于IGBT,从而二极管的对应温度的平均值较高,而且波动也较大。注意到二极管和IGBT的温度波动峰峰值为20℃和10℃,根据文献[9-10],较高的功率器件结温波动可能影响功率半导体器件的寿命。在图4(b)中可看出,变流器处于额定工况下,对应风速12m/s时,其网侧IGBT芯片结温高于二极管芯片结温,前者在80℃附近,后者在65℃左右。而且网侧二极管芯片结温的波动较机侧明显减小,约为5℃。具体的原因为,根据前述计算结果,网侧二极管功率损耗明显小于IGBT,从而IGBT的对应温度的平均值较高,而且波动也较大。还可以从图4中中看出,对应变流器额工况时,由于机网侧功率器件损耗差异,变流器的机侧功率器件平均结温和网侧功率器件平均结温之间达到了15℃。对应变流器降低功率运行时,对应风速降低到8.5m/s时,将使得机网侧功率器件的结温差异缩小。具体的仿真结果为,机网侧二极管结温分别为65℃和57℃,同时机网侧IGBT平均结温均为60℃左右。

4 风速动态时功率器件热效应分析

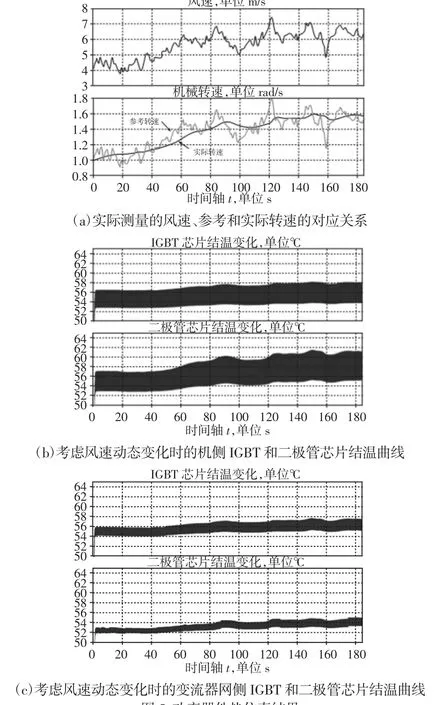

风电变流器在运行时的热负荷已经由热负荷产生的后续影响也受到风速动态变化的影响。考虑到风机系统是一个机械系统,对风机的控制实现高效率的风能捕获是一个时间常数较大的闭环控制系统。基于Matlab/Simulink仿真平台中调用PLECS模块对风速动态时工况仿真。并采用Excel软件进行了仿真数据结果绘图。184s内实测风速与参考转速和实际转速变化关系[13],如图5(a)所示。图中显示在风机巨大的转动惯量下,风机转速只能跟踪风速动态的低频分量,对高频动态有天然的滤波效应。风速测量使用的是电子风速测量仪,测量的是作用于整个垂直剖面上的风速变化情况,具体测量现场图,如图6所示。

图5 功率器件热仿真结果Fig.5 Thermal Simulation Results of the Power Electronics

图6 风速测量现场图Fig.6 The Wind Speed Measurement Site Picture

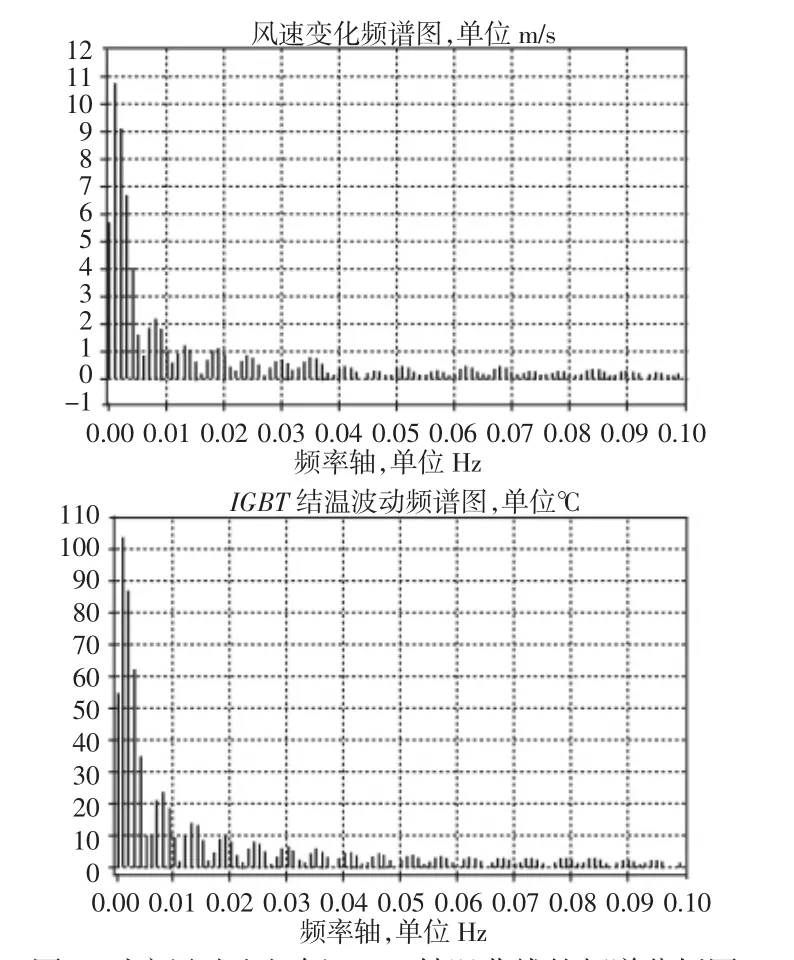

在风速184s内动态变化下,通过前述数学模型和仿真平台,将风速动态代入模型计算得到的风电变流器机侧和网侧功率半导体器件的芯片结温变化情况,如图5(b)、图5(c)所示。图中可以明显地看出来,IGBT和二极管的温度低频变化曲线遵循实际风机转子的转速变化,即风机转子实际转速决定了功率器件的结温低频变化。但是由于机械惯性较大,在风速波动下,功率器件的芯片结温相对稳定。将风速变化波形和变流器机侧IGBT的芯片结温变化波形进行傅里叶分解计算得到的频谱对比图,如图7所示。从图中可以看出,在频谱的低频带(0~0.1)Hz,风速变化的频谱和IGBT结温变化的频谱吻合,即具有相同的特征。

图7 对应风速和机侧IGBT结温曲线的频谱分析图Fig.7 Spectrum for Wind Speed and IGBT Junction Temperature of the Machine-Side Converter

然而,IGBT结温波动的频谱还依赖于变流器设置的基波频率和开关频率,因而在高频段的吻合程度较小,具有一定的差异。因此,一个合理的结论就是风速的高频动态变化对功率半导体器件的热应力只有轻微的影响,主要影响体现在低频变化。

5 结论

由于风速变化对风电变流器热应用将产生一定的影响,因此对此进行了相关的研究,首先对风机空气动力学、PMSM、变流器进行了建模,同时进一步地基于传热学对功率器件进行了热模型建模,然后将基于仿真平台对算例进行风电稳定和动态时的仿真计算,最后分析了计算结果。现总结主要结论为:(1)在风速稳定的情况下,变流器IGBT和二极管的损耗分布随风速的增加而趋于不均匀,在散热设计需要考虑。(2)由于风机空气动力学行为惯性较强,在风速动态时变流器功率器件的热应力相对稳定,但低频风速变化对损耗有影响。主要创新点在于从风速频谱的角度分析了兆瓦级直驱风力发电机组的功率半导体器件热稳定性,重点总结出了风速对功率器件损耗占比的影响,特别是低频段风速变化对损耗的影响,为风电机组整体生命周期判断奠定了基础。