多工况下制动系统噪声实验与测试分析

安 超,李国萌,王荣鹏

(东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

1 引言

随着工业社会的发展,汽车在人们的生活中扮演着越来越重要的角色。汽车给人们的生产生活带来方便的同时,也带来了噪声污染等一系列问题。其中,汽车噪声主要来源于发动机、制动系统、轮胎与地面的摩擦、鸣笛以及汽车其他零部件的振动等。由于汽车噪声来源的复杂性,对于制动系统的振动与噪声特性实验研究迫切需要。

目前,国内外大量学者对制动噪声进行了一系列的研究,研究结果对噪声机理的探索和制动器的设计、优化均有一定的指导意义。文献[1]从制动尖叫的产生机理、数值分析方法、试验研究方法、影响因素以及尖叫抑制新技术等方面对盘式制动器尖叫的近期研究进展进行综述,并总结现有研究存在的问题并对进一步的研究作出展望。文献[2]通过研究发现由于制动器的结构因素引起的自激振动是产生制动噪声的主要原因,忽略了材料与制动件之间的摩擦、磨损因素,因而缺乏一定的实际效果。针对盘式制动器系统,文献[3]建立了盘式制动器8自由度多点接触动力学模型。在模型中考虑了内外侧制动块、活塞、制动钳以及相互间的接触作用,且制动副摩擦系数-相对速度特性采用半经验试验模型。文献[4]采用温度场与应力场直接耦合方法,根据矿车制动摩擦副的实际尺寸及热传导的原理,建立摩擦副三维瞬态热-结构耦合的有限元模型,对制动器在紧急制动工况下进行数值模拟。文献[5]通过研究发现制动噪声的主要来源在摩擦界面,摩擦材料是制动尖叫噪声的最大来源之一,所以可以通过改变摩擦材料来抑制制动噪声。一些学者对制动噪声的研究是通过噪声实验进行的。文献[6]通过搭建制动噪声实验台,探索了制动噪声的发生规律和盘片之间摩擦系数的时变特性。文献[7]通过复特征值分析研究了制动系统的稳定性,并通过实验进行了验证。文献[8]针对通风盘式制动器,根据形状、尺寸设置刚性面模拟活塞侧和钳指侧制动块的法向作用力,建立了三维瞬态热机耦合有限单元模型,进行了紧急制动工况下盘-块接触压力和制动块热机耦合特性的计算与分析。文献[9]建立了浮动钳盘式制动器的简化模型,通过有限元分析得出在(1~5)kHz范围内,制动盘的横向振动是引起尖叫的主要原因,并对此进行了实验验证。文献[10]以JF132型汽车制动器试验台为试验设备,采用试验优化与回归分析技术,研究盘式制动器的准静态摩擦特性,以制动压力与初速度为试验因素,以制动力矩为试验指标,建立了盘式制动器摩擦特性的指数函数模型,并进行了统计检验。文献[11]建立了制动系统的分散参数模型,随后模拟了摩擦引起的高频振动,探索了不同尖叫的产生机理,最后通过实验验证了本模型的正确性。

制动噪声的产生与制动工况有很大关联,有的噪声仅在特定工况下产生。现实生活中能够产生制动尖叫的典型制动工况有紧急制动刹车和循环点刹车之分,以及汽车制动时是否失去动力等情况,因此将汽车的制动工况分为汽车正常行驶无制动,汽车失去动力后紧急制动,汽车失去动力后循环点刹制动,汽车尚有动力紧急制动,汽车尚有动力循环点刹制动等五种工况,以此来模拟现实中汽车行驶典型制动工况。

以汽车盘式制动器为研究对象,在前人研究的基础上,在盘式制动系统实验台上模拟汽车五种不同的制动工况,并用B&K测试系统对不同制动工况所产生的制动噪声进行测试分析。其研究意义不仅在于用理论和实际相结合的方式探索盘式制动器的制动噪声问题,得出制动工况在抑制制动系统的振动、噪声方面有实际指导意义,更重要的是为企业对产品的设计、改进和优化提供了参考以及指导,从而达到产品降噪的目的,对改善制动系统动力学特性有着重要的现实意义。

2 制动系统工作原理

对汽车盘式制动系统器的制动系统进行简化,在模型中仅考虑制动盘、制动片等部件。在此基础上,将制动盘与制动片之间的接触等效为接触刚度。盘式制动系的等效模型结构示意图,如图1所示。

3 实验设备及原理

制动系统噪声实验采用的实验原理图,如图2所示。其中包括制动系统实验台和B&K测试系统。

测试系统一般由电容式传声器、前置放大器、衰减器、放大器等组成。其工作原理是:从传声器将声音转为电信号,再由前置放大器变化阻抗,使转声器与衰减器匹配。放大器将输出信号加到计权网络,对信号进行频率加权,然后再经衰减器及放大器将信号放大到一定的幅值,送到有效检波器,最后给出噪声声级的数值。

实验中所用电机参数为:功率1.5kW、电压380V、转速1400r/min。

飞轮参数为:内半径25mm、外半径150mm、厚度50mm、密度7800kg/m3。

图2 噪声实验原理图Fig.2 The Principle of Noise Experiment

实验所用测试系统设备为4506型B&K测试系统与麦克风。本实验的麦克风是电容式高精度测量麦克风,麦克风是直接测量动态声压的传感器。通过Pulse数据采集分析系统可以精准地测量噪声的声压级。

根据实验原理图连接实验设备,如图2所示。本次实验的现场,如图3所示。

4 不同工况下的噪声测试

实验一共需要测试五种不同工况下的制动噪声,分别为实验台电机正常工作且不进行刹车制动、正常工作断电后的紧急制动、正常工作断电后的循环点刹车、正常工作中的紧急制动和正常工作中的循环点刹车。实验现场,如图3所示。

图3 实验现场Fig.3 The Experiment Site

4.1 测试工况一

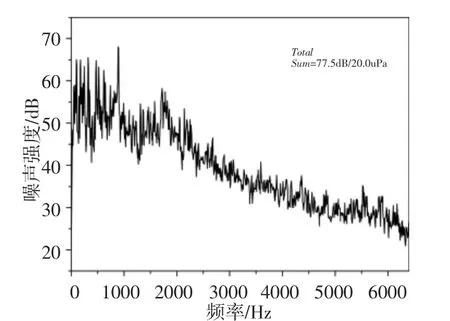

该工况为电机正常工作而不进行制动的情况,用以模拟汽车的正常运行工况。当实验台正常工作时,电机、制动器、轴承、主轴、联轴器等均会产生噪声。本实验首先测试电机正常工作且未进行制动时的噪声信号,当电机转速达到稳定后开始测试,持续时间为5s,对噪声的时域信号进行傅里叶变换后得到频域信号,如图4所示。

从图4中可以看出,在实验台电机正常工作且未进行制动的情况下,噪声的最大值为68.6dB,对应的频率为896Hz。实验台噪声随着频率的增加逐渐减小,较大的声压级则分布在2500Hz以内,而实验台噪声的总体值为77.5dB。

图4 噪声频率分布图Fig.4 The Noise Frequency Distribution

4.2 测试工况二

该工况为电机正常工作一段时间后断电进行紧急制动的情况,用以模拟汽车在失去动力后而进行紧急制动的工况。由于Pulse数据采集分析系统对噪声数据的采集需要5s左右,因此在测试过程中保证制动盘在制动开始后5s左右停止旋转。提取制动噪声结果并对噪声的时域信号进行傅里叶变换,得到频域信号,如图5所示。从图5中可以看出,在实验台电机正常工作断电后进行一次性紧急制动的情况下,噪声的最大值为55.7dB,对应的频率为144Hz。实验台噪声随着频率的增加呈先减小后增加再减小的趋势,较大的声压级则分布在2500Hz以内,而实验台噪声的总体值为63.8dB。

图5 噪声频率分布图Fig.5 The Noise Frequency Distribution

4.3 测试工况三

该工况为电机正常工作一段时间后断电进行循环点刹车,用以模拟汽车在失去动力后进行的循环制动刹车。本次实验过程中保证制动盘在5s左右速度减小为0,且在此过程中的刹车次数为5次。将实验台电机断电后进行循环点刹车,同时测试这个过程中的噪声信号,提取制动噪声结果并对噪声的时域信号进行傅里叶变换,得到频域信号,如图6所示。

图6 噪声频率分布图Fig.6 The Noise Frequency Distribution

从图6中可以看出,在实验台电机正常工作断电后进行循环点刹车的情况下,噪声的最大值为48.6dB,对应的频率为240Hz。实验台的噪声随着频率的增加呈先减小后稳定的趋势,主要噪声则分布在24dB到40dB之间,而实验台噪声的总体值为61.8dB。

4.4 测试工况四

该工况为电机在正常工作过程中进行紧急制动的情况,用以模拟汽车在尚有动力而进行紧急制动的工况。在本次实验中,保证制动盘在制动开始后5s左右停止旋转。将实验台在电机带电的情况下进行紧急刹车,同时测试这个过程中的噪声信号,提取制动噪声结果并对噪声的时域信号进行傅里叶变换,得到频域信号,如图7所示。

从图7中可以看出,在实验台电机正常工作的同时进行紧急刹车的情况下,噪声的最大值为76.4dB,对应的频率为784Hz。实验台噪声随着频率的增加呈先增加后逐渐减小的趋势,较大的声压级分布在2500Hz以内,而实验台噪声的总体值为81.6dB。

图7 噪声频率分布图Fig.7 The Noise Frequency Distribution

4.5 测试工况五

该工况为电机正常工作过程中进行循环点刹车的情况,用以模拟汽车在尚有动力而进行循环点刹车的工况。在本次测试过程中,刹车次数为5次,测试时间为5s左右,制动过程中需控制制动力的大小。将实验台在电机带电的情况下进行循环点刹车,同时测试这个过程中的噪声信号,提取制动噪声结果并对噪声的时域信号进行傅里叶变换,得到频域信号,如图8所示。

从图8中可以看出,在实验台电机正常工作的同时进行循环点刹车的情况下,噪声的最大值为66.7dB,对应的频率为240Hz。实验台噪声随着频率的增加呈逐渐减小的趋势而后趋于稳定,较大的声压级则分布在2500Hz以内,而实验台噪声的总体值为77.6dB。

5 实验结果对比

为研究实验台在五种工况下的噪声变化规律,提取五种测试工况下的噪声总体值进行对比,如图9所示。

图9五种工况下的噪声强度Fig.9 Noise Intensity of Five Different Braking Conditions

图9 中横坐标工况1表示正常工作未进行制动;工况2表示断电后进行紧急制动;工况3表示断电后进行循环点刹车;工况4表示带电情况下的紧急制动;工况5表示带电情况下的循环点刹车。从图9中可以看出,断电后的循环点刹车所产生的噪声最小,而带电情况下的紧急制动所产生的噪声最大。对应于汽车实际的工况是:失去动力后的循环点刹车将会产生最小噪声,而在尚未失去动力情况下进行紧急制动则会产生最大噪声。

6 总结

通过制动系统试验台模拟了汽车制动系统五种不同工况下的工作情况,并采用B&K测试系统测得了试验台在五种不同工况下的噪声信号。通过对实验台的噪声信号进行分析可知,电机断电后的循环点刹车所产生的噪声最小,而电机带电情况下的紧急制动所产生的噪声最大。由五种工况下的噪声频率分布曲线可知,较大的声压级均是在2500Hz以内产生,其对噪声总体值的贡献最大。因此在考虑制动系统减噪时,低频段声压级和噪声最小工况应作重点考虑。