工件附加超声混粉电火花复合加工试验研究

丁 磊,祝锡晶,张尹哲,肖龙勇

(中北大学 机械工程学院,山西 太原 030051)

1 引言

钛及钛合金作为一种重要的金属,有着重要的应用领域,其中TC4钛合金由于具有密度小、耐腐蚀、高强度和良好的焊接性和韧性,在航天航空和医疗器材等对加工精度要求较高的领域获得了广泛应用。在航天航空行业,所需加工的零件往往是具有复杂结构,传统的机械加工方法较难实现,因此电火花加工是一种加工TC4钛合金主要的手段[1-2]。利用常规电火花加工时排屑比较困难,熔融所需的能量较高,表面质量差,因此钛合金的使用存在一定局限性。为了改善对TC4钛合金的加工问题,提出超声混粉电火花复合加工[3-4]。

超声混粉电火花复合加工是一种新型的加工方式,是在传统混粉电火花加工的基础上,将超声装置加装在电极或工件上,通过在混粉电火花加工过程中附加超声,使两种加工方式相结合,以得到更好加工性能。现阶段,国内外研究学者对超声混粉电火花复合加工的研究,主要是在电极上附加超声。文献[5]将超声附加在电极上,通过电极的超声振动使混粉电火花工作液中的导电磨料冲击工件表面,实现对加工效率的提升。文献[6]通过对超声混粉电火花研究发现,电极的超声振动可以促进加工间隙中工作液的循环,进而缩短加工时间。文献[7]将超声加载与电极上,进行超声电火花混粉加工,发现加工可以在小电流下稳定进行,且对加工面粗糙度改善明显。但是,超声装置加装在电极上会对到主轴的进给精度产生一定影响,因此如果把超声附加于工件之上,能够更好的将电火花加工和超声加工的优势发挥[8]。目前将超声附加在工件上的方式有两种,一种是将工件通过螺栓与变幅杆连接,工件形状、尺寸的变化会导致谐振频率的改变,因此这种附加超声方式对工件具有局限性。第二种方式是将工件附加与变幅杆的末端,这种方式适合较小尺寸且质量轻的工件。因此设计一种具有通用性的振动平台显得十分重要[9]。

利用ANSYS软件自行设计了矩形六面体超声变幅器作为振动平台并对其进行仿真分析,然后通过FLUENT软件对工作液搅拌装置进行优化设计。在成型机床的基础上,实现工件附加超声的混粉电火花加工装置的制备。分别使用普通混粉电火花加工和工件附加超声混粉电火花加工对TC4钛合金加工同样深度,对两种加工方式的加工效果进行对比,以探究将超声附加在工件上,在混粉电火花加工过程中起到的关键作用。

2 装置设计与试验参数

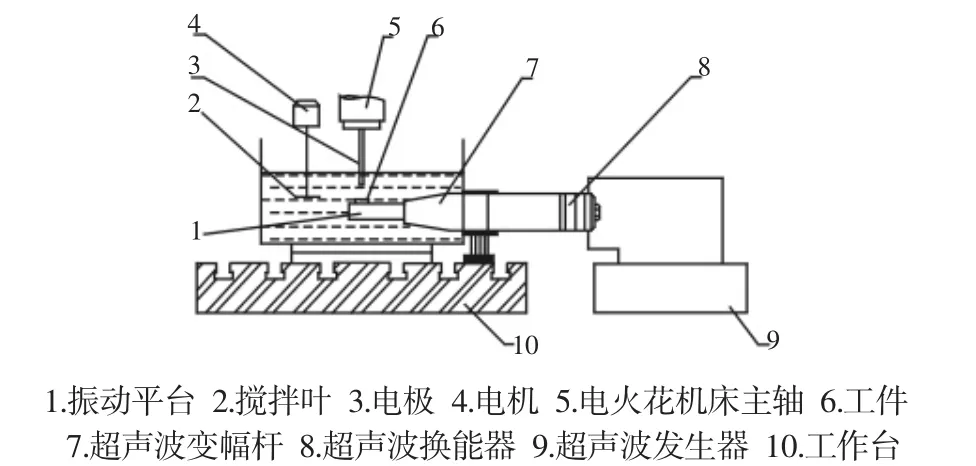

在电火花成型机床的基础上,设计了一套工件附加超声混粉电火花复合加工装置,如图1所示。加工装置主要在成型电火花机床的基础上,加上了超声装置和工作液搅拌装置这三部分构成。

图1 工件超声振动混粉电火花复合加工装置示意图Fig.1 Workpiece Ultrasonic Vibration Mixed Powder EDM Compound Processing Device

2.1 超声振动平台的设计

超声振动平台的功能是有较强的负载能力,可以将超声传递在工件上,因此振动平台的设计是实现工件超声振动的重要一环。矩形六面体的特点是有丰富三维耦合振动,正是由于它有良好的宽频带辐射声源,所以,可以把矩形六面体当成一种振动平台,用来负载不同形状和尺寸的工件。为了使振动平台能够让工件获取良好振动效果,用ANSYS软件对变幅杆、换能器、振动平台和工件进行整体的动力学研究。通过改变振动平台的尺寸最终达到设计需要,当频率达到19863Hz时,可得到均匀的水平超声振幅,且与理论值20000Hz误差很小,满足实际要求。然后,对装置整体在上述仿真基础上进行谐响应分析,让变幅杆的大端面加载10μm的简谐载荷,谐响应分析的总位移云图,如图2所示。由图2可知,在19863Hz的水平载荷激励下,振动平台的末端振幅明显,可作为负载工件的区域,在振动平台的振幅最小的地方可作为固定工件的螺栓位置。通过雾化试验,上述仿真结果符合设计和后续装置研究的要求。

图2 整体谐响应分析Fig.2 Overall Harmonic Response Analysis

2.2 搅拌装置的设计

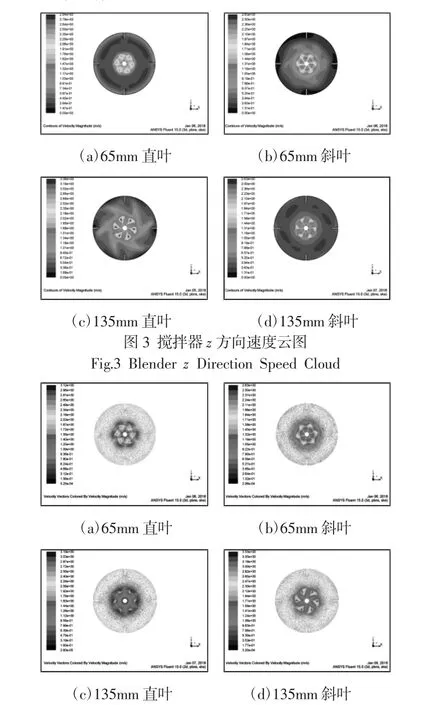

混粉电火花加工中,放电状态是通过工作液中所添加导电颗粒而改善的,因此可以提高工件的表面加工质量。铝粉能否均匀悬浮关系到加工的最终效果,根据斯托克斯方程:

式中:Vo—粒子沉降速度;ρs—粒子密度;ρf—液体密度;a—粒子半径;μ—液体粘度。

由此可知当粒子种类、工作液确定后,粒子的沉降状态是可以确定的,为了保证铝粉能够在工作液中的保持稳定悬浮,必须对工作液中的铝粉进行充分搅拌,因此需要在普通成型电火花机床的基础上设计工作液搅拌装置进行搅拌而产生湍流,防止铝粉的沉降[10]。

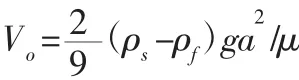

跟据工作液槽的形状尺寸,通过计算,选择叶轮直径为165mm的涡轮式叶轮。利用流体动力学(CFD)软件FLUENT中的标准κ-ε模型分别对离底深度为65mm和135mm的六叶直叶式涡轮结构和六叶45°斜叶式涡轮结构的流场分布进行仿真计算,得到搅拌器在z方向的工作液流场分布,搅拌器z方向的速度云图和速度矢量图分别,如图3、图4所示。

图4 搅拌器z方向速度矢量图Fig.4 Blender z Speed Vector

通过对四种情况涡轮搅拌器速度云图和速度矢量图的比较,可以比较清晰的说明反应流场内速度的分布情况,而搅拌装置中叶轮形状和叶轮离底高度对混粉电火花工作液中的铝粉能否均匀悬浮具有很大影响,最终得到的结论是:离底高度为135mm的六叶直叶式涡轮结构的搅拌效果是最好的。

3 试验研究

3.1 试验条件和参数

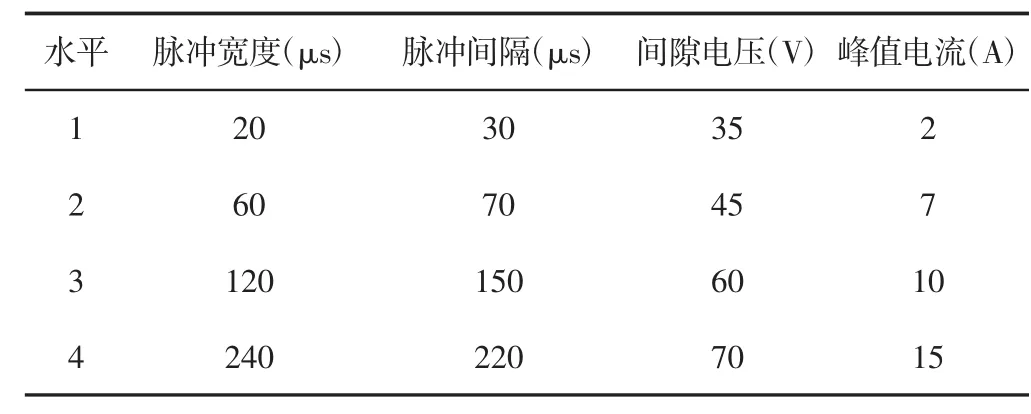

试验中选用的机床型号为EDM450/60NC,超声发生器型号为H66MC,测量粗糙度所用的仪器为JB-5C粗糙度测量仪。工件选择尺寸为150*5*3mm的TC4钛合金,将其通过内六角螺栓固定在振动平台上,电极材料选用为紫铜,直径为10mm其他试验参数,如表1所示。

表1 试验参数Tab.1 Test Parameters

3.2 试验方案

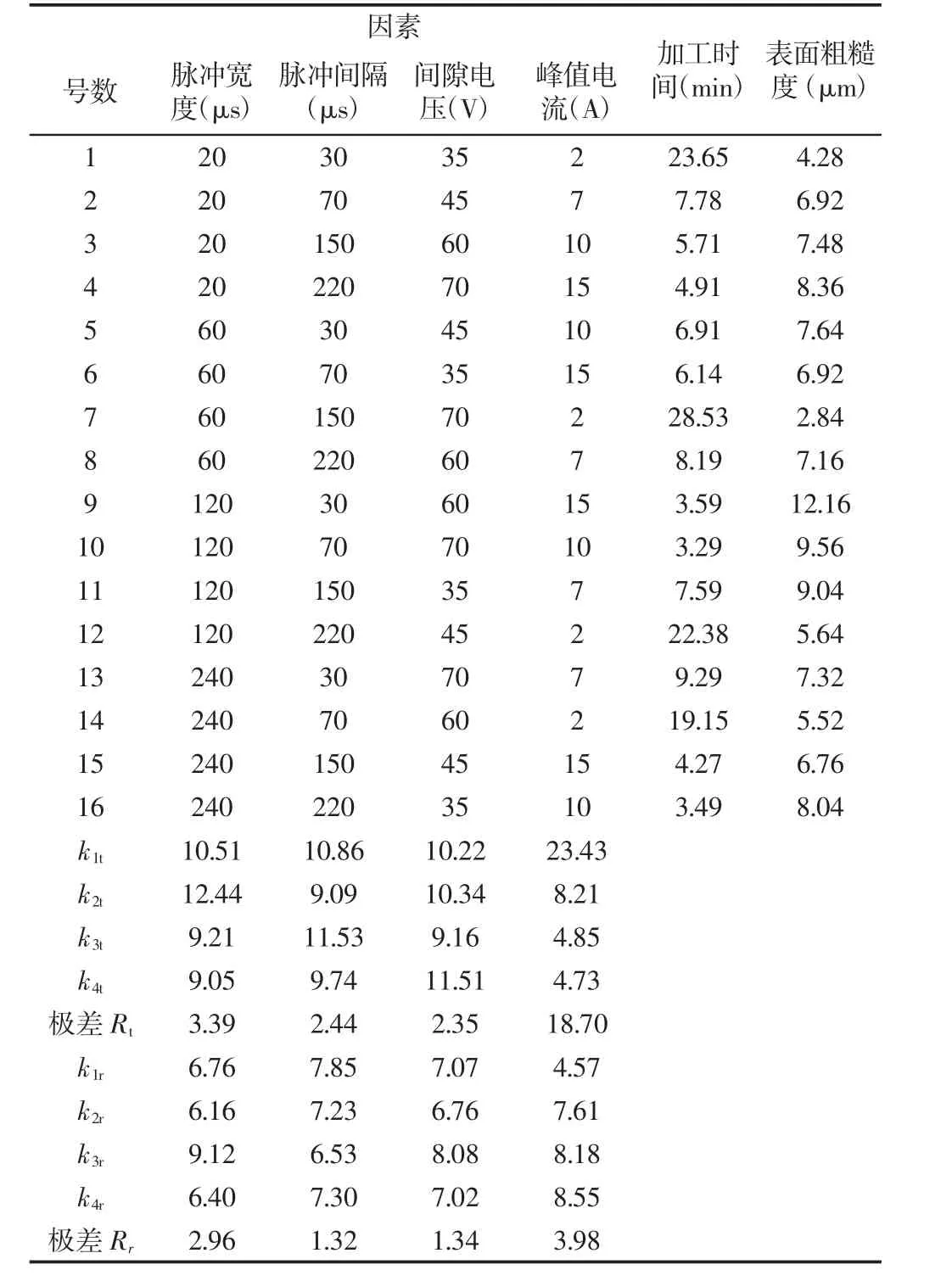

通过进行对比试验,使用两种加工方式分别对TC4钛合金加工0.5mm。为了较为准确的反应超声在混粉电火花中的作用,首先设计四水平四因素正交试验表,通过极差分析,确定两种加工方式的最优参数,如表2、表3所示。

表2 普通混粉电火花加工试验数据表Tab.2 Table of Test Data for Ordinary Mixed Powder EDM

表3 工件超声混粉电火花加工试验数据表Tab.3 Table of Test Data for Workpiece Altrasonic Mixing Powder EDM

3.3 试验结果与分析

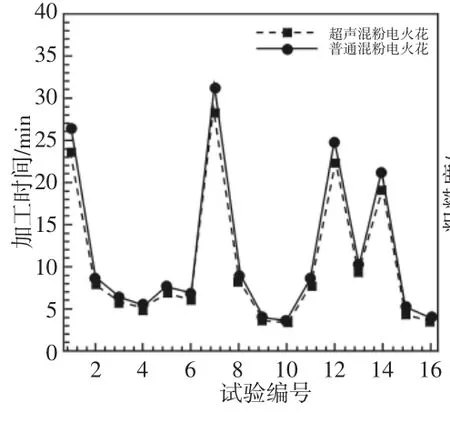

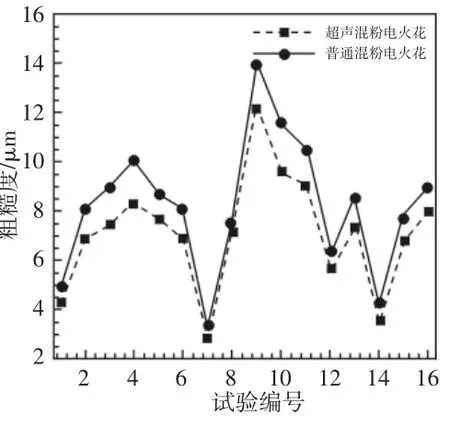

普通混粉电火花加工和超声混粉电火花加工对TC4钛合金加工试验结果的对比分析,如图5、图6所示。通过比较两种加工方式的加工时间和表面粗糙度,可明显看出工件上附加超声在对混粉电火花的积极效果。

图5 加工时间对比Fig.5 Processing Time Comparison

图6 粗糙度对比Fig.6 Roughness Comparison

由图5可知,在加工速率上,通过工件附加超声,能够将加工时间减少10%左右,因为通过在工件附加超声,使极间工作间隙中的工作液产生高频振动,进而使散布在工作液中的导电性颗粒产生高速扰动,使电火花工作液中导电颗粒得到更加均匀的分布,从而使放电效率得到进一步提高。同时在工件附加高配超声振动后,工作液中会产生大量气泡,工件的材料去除率会在气泡的空化作用下进一步提高。根据图6所示。在表面粗糙度方面,超声产生的涡流和泵吸效应改善了加工间隙导电粉末的分布,减少了加工过程中TC4钛合金加工屑的粘连,进而让放电位置更加随机,放电状态也得到提升,工件表面质量也有一定改善,表面粗糙度减少了15%左右。

4 结论

(1)借助ANSYS对矩形六面体振动平台进行仿真分析,进而确定振动平台的具体尺寸,可较好实现超声在工件上的振动。利用FLUENT标准κ-ε双方程湍流模型对搅拌叶进行了仿真优化,确定离底高度为135mm的六叶直叶式涡轮搅拌器对混粉电火花中的工作液搅拌效果最好。

(2)设计四水平四因素正交试验表,通过极差分析分别确定了两种加工方式的最优参数组,对于加工速度,最优参数为:间隙电压70V,峰值电流15A,脉冲间隔150μm,脉冲宽度60μm;对于表面粗糙度,最优参数为:间隙电压60V,峰值电流2A,脉冲间隔 30μm,脉冲宽度 120μm;

(3)在混粉电火花加工中,将频率为20KHz的超声振动通过振动平台传递在工件上,实现工件附加超声的混粉电火花加工。通过对比试验,可知在混粉电火花加工TC4钛合金的过程中,对工件附加超声,对加工时间和表面粗糙度有明显效果。分析对比试验的数据,加工时间较普通混粉电火花加工节约了10%左右,表面粗糙度减少了15%左右。