双向缓冲缸对锻造操作机行走机构特性影响的分析研究

赵春玲 ,薛 飞 ,史 青 ,刘文广

(1.兰石集团 兰石能源装备工程研究院有限公司,甘肃 兰州 730314;2.甘肃省金属塑性成型装备智能控制重点实验室,甘肃 兰州 730314)

1 引言

锻造操作机是快锻压机的重要配套设备,集机械、电气、液压于一体,具有惯量大、自由度多、控制精度高、操控能力强等特点,可实现手动、半自动、自动与压机联动动作,广泛应用于电力、机械、冶金、船舶、航空航天等工业领域[1-2]。锻造操作机由台架、大车以及夹钳三部分主要组件构成,具备行走、前后侧移、平升平降、上下倾斜、钳杆旋转、对中和缓冲等多种功能,以满足锻造操作机开坯、拔长、镦粗、整圆等工艺要求[3-4]。目前操作机液压控制系统由多个独立的液压回路组成,由主泵通过各液压回路控制液压油缸和马达,完成相应动作、实现相应功能。

由于锻造操作机本身重量大,其大负载和大惯量的工作特点,使得操作机在大车行走启停和前后换向时均具有较大的冲击振动,严重影响操作机的快速性和重载灵巧性,因此设置缓冲装置对于提升锻造操作机整机性能具有十分重要意义[5]。由于大车启动和停止时的惯性将引起钳架的前后摆动,所以,缓冲装置必须可以吸收双向冲击力,而双向缓冲油缸作为锻造操作机的重要组成部分,既可以吸收水平方向的冲击振动,还起到稳定钳杆位置的作用[6]。

目前世界上主要的锻造操作机生产商有德国的SMS公司、DDS公司等,国产锻造操作机的锻造水平相对落后[7],基于此,对双向液压缓冲缸对操作机大车行走机构特性影响的研究具有重要的意义。

2 双向液压缓冲缸

2.1 结构

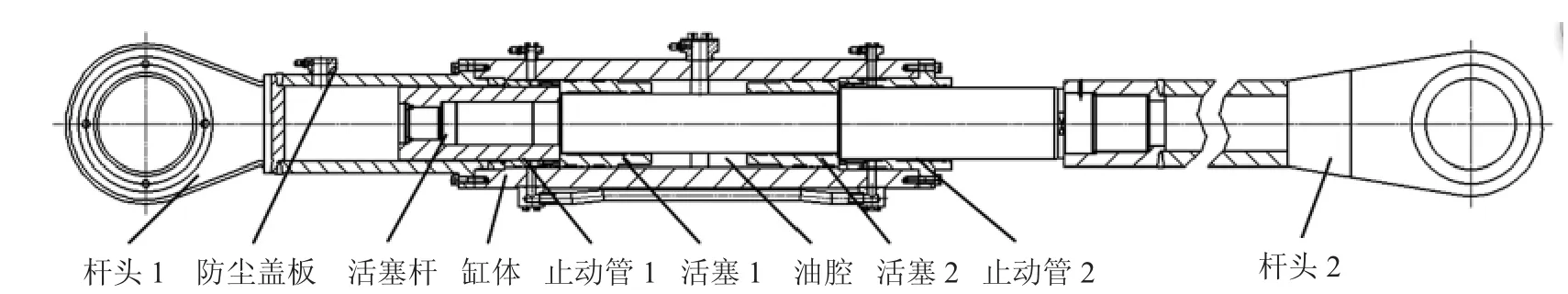

图1为5t锻造操作机中双向液压右缓冲缸的结构图,其中,杆头1与操作机机架连接,杆头2与钳杆连接,油腔与蓄能器连接,通一定背压,其余间隙通大气,防止出现真空。大车启动时,杆头1受拉力,活塞杆在该力的作用下推动活塞2向左运动,活

塞1在止动管1的作用下保持固定,此时油腔受到挤压,实现启动缓冲的目的;同理,大车制动时,杆头2受拉力,活塞杆在该力的作用下推动活塞1向右运动,挤压油腔,实现制动缓冲的目的。

2.2 力平衡方程

式中Aa——油腔活塞有效面积,m2;

pa——供油压力,MPa;mp——活塞和负载折算到活塞上的总质量,kg;Bp——活塞和负载折算到活塞上的总阻尼系数,N·s/m;

图1 5t双向液压缓冲缸结构图

Kp——负载弹簧刚度,N/m;

Fl——负载力,N;

Xp——活塞位移,m。

该方程为双向液压缓冲缸中单向的力平衡方程,是缓冲缸特性研究和仿真的基础。

3 操作机液压系统分析

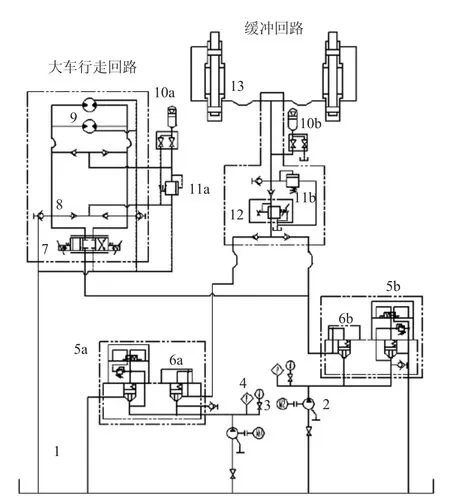

操作机大车行走机构由2台高速大扭矩马达装置、销齿轮、销齿架和钢轨组成,液压马达装置带动销齿轮与齿销啮合,驱动操作机前进或后退。图2为操作机大车行走液压系统原理简图,对比例换向阀7通电,调整行走机构溢流阀11a至110bar,此时行走主泵2由空循环状态转入压力供油,驱动液压马达带动销齿轮实现操作机的前进或后退。由四个单向阀8构成的桥式回路与直动式溢流阀11配合使用,保证液压马达在正反两个方向的压力相同。大车行走的水平缓冲动作由双向缓冲缸13完成,缓冲缸的进油腔与蓄能器相连,在工作中起到吸收水平方向冲击的作用,其缓冲原理见图2的缓冲回路,当大车行走时,比例减压阀12同时通电,行走泵提供的高压油经过比例减压阀12降压,由缓冲缸溢流阀11b保证缓冲缸的工作压力为一定值。

图2 5t操作机大车行走液压原理简图

4 大车行走机构的AMESim仿真分析

4.1 仿真模型的建立

AMESim采用物理模型的图形化建模方式,提供了可直接使用的丰富的应用库,但对一些复杂元件,AMESim没有直接的元件模型,需要通过软件中的HCD库来自行建立[8]。

图3所示为大车行走液压系统的AMESim仿真模型,根据缓冲缸的工作原理、机构及数学模型,利用HCD库建立元件模型。

图3 大车行走液压系统的AMESim模型

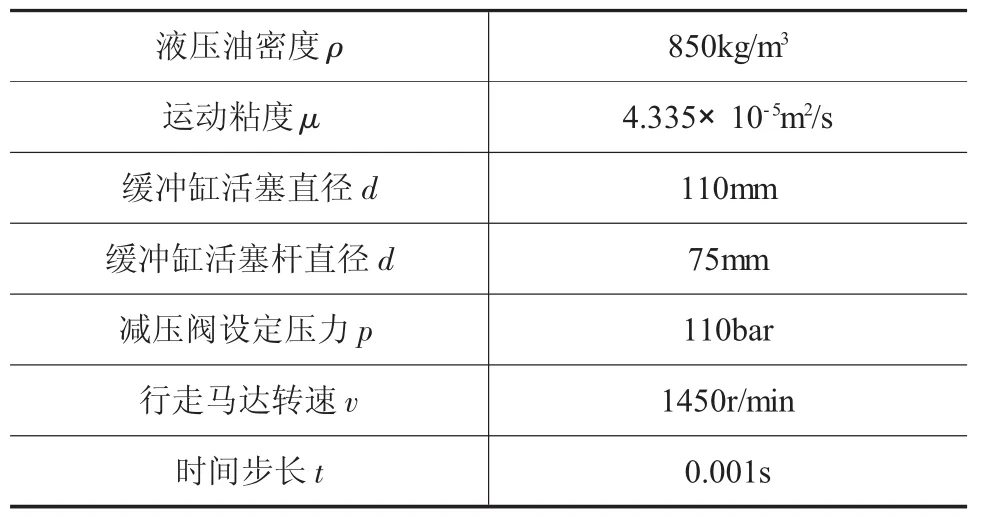

4.2 参数设置

4.3 仿真结果分析

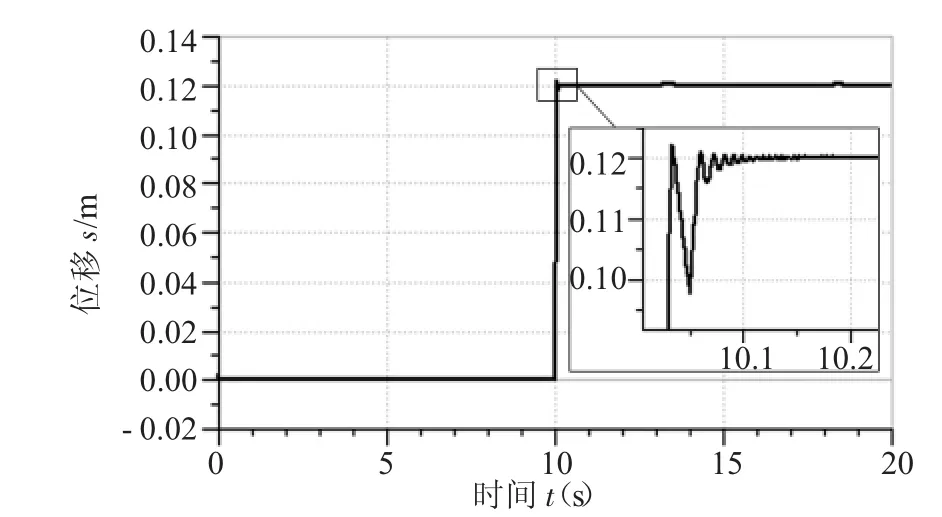

设置仿真时间为20s,大车前进10s,后退10s,图4所示为双向缓冲缸左侧活塞1的位移曲线。可以看出,操作机大车启停转化的瞬时,缓冲缸一端杆头受拉力,活塞杆在该力的作用下推动左侧活塞1运动,右侧活塞2在止动管的作用下保持固定,此时油腔受到挤压,活塞位移轻微出现波动,且波动在0.1s内消失,实现了操作机启停缓冲的功能。

表1 主要参数设置表

图4 缓冲缸活塞1位移曲线

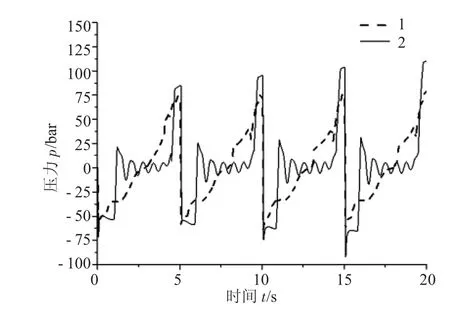

图5 所示为大车行走时,压力随时间的变化曲线,其中曲线1为接入缓冲油缸时的压力曲线,曲线2为断开缓冲油缸时的压力曲线。可以看出,无缓冲油缸时,在比例换向阀启闭瞬间,阀口压力在0.3s内由105bar降至94bar,随后又在0.2s内升至109bar,压力波动幅度大且频率高,且换向阀全开时,压力波动仍存在。当缓冲缸工作时,阀口基本无压力波动,且阀口启闭时,压力升降平稳。由此可知,双向缓冲油缸可在很大程度上降低行走换向阀的压力波动,增加操作机大车行走的平稳性,延长比例换向阀寿命。

图5 大车行走压力曲线

图6 所示为大车行走时,液压马达转速随时间的变化曲线,其中曲线1为断开缓冲缸时的转速曲线,曲线2为接入缓冲缸时的转速曲线。可以看出,缓冲缸的作用使得大车在一个行走周期内,行走马达转速平稳升降,无波动。

图6 大车行走马达转速曲线

图7 所示为大车行走时,液压马达转矩随时间的变化曲线,其中曲线1为接入缓冲缸时的转矩曲线,曲线2为断开缓冲缸时的转矩曲线。可以看出,缓冲缸的作用使得马达的转矩在行走过程中平稳的变化。

图7 大车行走马达转矩曲线

5 实验对比

5.1 实验设备

该实验采用手持式测量仪HMG3010进行数据监测与采集。HMG3010是一台便携式测量和数据记录装置,主要用于所有与液压系统相关数据的测量,如压力、温度、流量和位置等,广泛应用于服务、维修和试验台。该装置测量速率高,操作简单,具有很好的灵活性。

5.2 实验结果分析

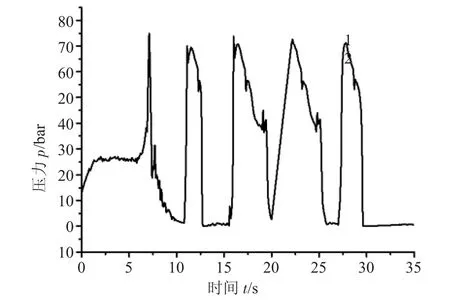

图8所示为5t操作机大车行走时,比例换向阀工作油口的压力实测曲线。与图5曲线2作对比可以看出,由于操作机工况复杂,建模仿真时忽略了部分因素的影响,且仿真时间步长设置的不同,导致两条压力曲线存在差异,但其总体变化趋势基本一致,验证了该系统仿真的正确性。

图8 大车行走压力实测曲线

6 结论

(1)大车启停瞬时,杆头受力,活塞杆推动一侧活塞运动,且位移变化平缓,而另一侧活塞保持固定,此时油腔受压均匀,实现了操作机启停缓冲的功能;

(2)在双向缓冲油缸的作用下,行走换向阀的压力波动减小,操作机大车行走的平稳性增加,且行走马达转速和转矩平稳升降,无波动。