电火花加工中小直径深孔加工和微孔加工特性分析

朱永迪

(兰州职业技术学院,甘肃 兰州 730070)

自从电火花成形加工普及应用以来,技术上有了很大发展。特别是对模具制造业起到了很大的作用。复杂型腔的模具制造是机械加工中的一个技术难题,电火花加工技术对特殊形状的零件、模具型腔等加工具有很大的优越性[1]。电火花放电加工是利用两电极极间脉冲火花放电产生大量的热能,熔化、蒸发和抛出电极材料,达到加工目的[2]。然而,电极在加工中对一些小直径深孔和微孔,就加工方法与性能又有不同的对策。本文就电火花成形加工中硬质合金小直径深孔加工方法与性能进行分析,并以ø0.012mm微孔加工为实例对微孔加工性能进行分析。

1 硬质合金小直径深孔加工方法与性能分析

由于硬质合金的硬度很高,因此,它是一种机械加工中难以加工的材料,通常要采用金刚石或氮化硼(CBN)等工具进行加工。但是,根据形状和加工深度,有很多必须采用电火花成形加工,特别是对于深小孔几乎都要依靠电火花成形机来加工。下面介绍电火花成形加工在小直径深孔加工中的应用实例。

(1)机械零件的孔加工;

(2)模具的排气孔;

(3)线切割加工的预孔;

(4)电火花成形加工的预孔。

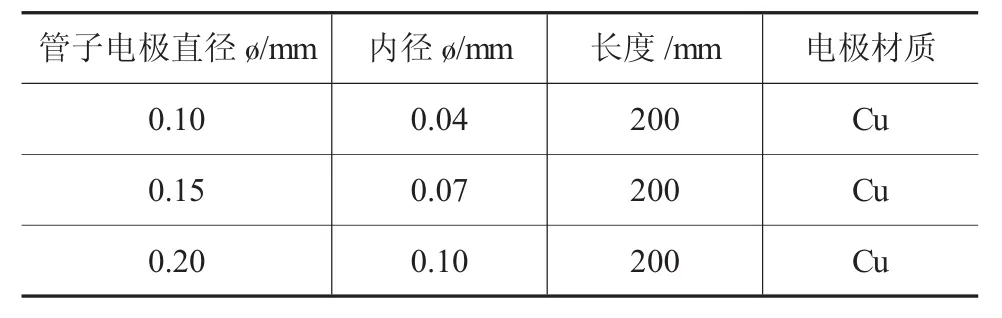

在上述的第(3)项的线切割预孔加工实例中,多数是硬质合金的直径小而深的深孔加工。表1是利用安装在电火花成形加工机床上的小孔专用附件(小孔加工导向工具)加工硬质合金小直径深孔的加工性能的一个实例。

表1 小孔加工性能实例

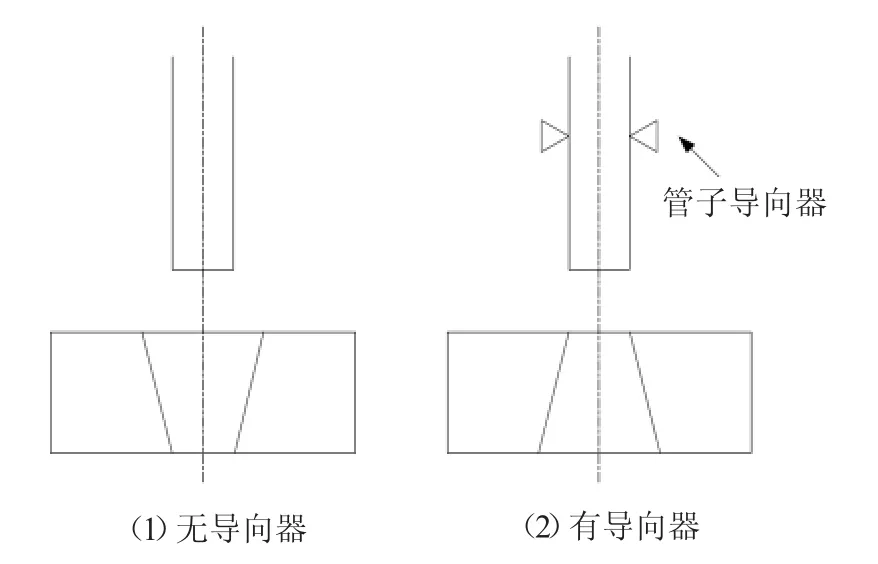

电火花穿孔加工方法有利用管子电极的加工方法(图1)与成形电极的加工方法(图2)。对于孔径在 变小。0.25mm以下的深孔加工中,管子电极的直径为0.2mm以下,表2是管子电极的规格。采用管子电极的加工方式应注意以下事项:

图1 使用小孔工具的加工方法

(1)因采用长度为200mm以上的长电极,所以需要使用如图1所示的管子导向器。

(2)加工孔的入口直径小,出口直径变大的倾向如图3b所示。

图2 使用旋转电极的加工方法

(3)由于加工液量的不同,特别是加工液的喷射或喷流压力过高,使得电极损耗与加工时间产生改变[3]。

(4)在即将穿透时,一旦加工不稳定就会延长加工时间,并使锥状的出口直径变大。

(5)利用摇动加工可以调整加工的尺寸,为提高加工效率,摇动的幅度(Step)最好保持0.02~0.03mm之内。

另外,当加工深度浅的孔时,应采用如图2所示的电极成形法。图3a表示产生加工锥度的倾向,即入口侧变大、出口处

表2 管子电极的规格

图3 加工孔的趋向

2 ø0.012mm微孔加工对策探析

2.1 微细电极的成形

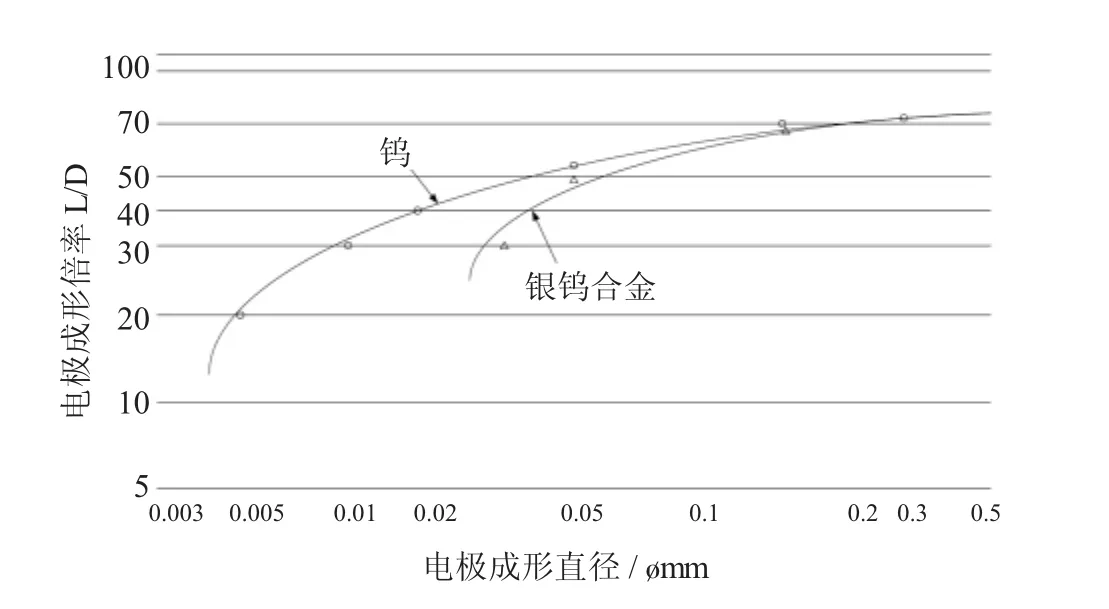

电火花加工ø0.012mm的微孔时必须制作ø0.006~0.007mm的电极。通常,大多用电火花加工来成形ø0.1mm以下的微细加工用的电极。对于ø0.05mm以下的电极基本上也可考虑用电火花成形。电极成形有各种方法,因此,电极的成形特性也不尽相同。如图4所示,在利用反靠块的成形方法中电极的成形长度L与电极直径d之比(L/d)存在图5所示的关系。电极直径越小,L/d的比值就越小。而且L/d之比,还与所采用的机床、电源装置以及被成形的电极材质有关。

图4 反靠块式的电极成形法

图5表示使用直线电机驱动的电火花成形机床“AQ35L”时,钨及银钨(AgW)两种材质的成形特性。成形直径在0.05mm以下时,钨材料明显有利。因此在孔径ø0.05mm以下的微孔加工中,被成形的电极材料最好采用钨。从图中可以看到,电极直径ø0.007mm的成形长度是成形直径的23倍,即0.16mm。

图5 电极成形直径与成形倍率

图4的成形电极(1次电极)使用银钨材料。

2.2 微孔加工特性

在实心材料上加工孔时,加工深度会受到一定的限制。若采用图4所示的成形方法成形电极时,其加工深度与加工直径之比L/d(深径比)的特性如图6曲线所示。从该图中显示出,孔径越大,深径比越大,孔径越小,深径比也越小。ø0.01mm孔的深径比为4~5。但孔径再大,深径比最大极限也在25左右。

图6 加工直径与加工深度

另外,图中还表示旋转电动机驱动的传统机床与直线电动机驱动的机床,两者相比,直线电动机驱动的机床更为有利。

这就是说,孔的加工特性与电极成形特性一样,因使用的机床与电源装置的不同而异,还因电极与工件材质等因素的不同而不一样。尤其是微细加工,在ø0.01mm以下的微小间隙状态下,伺服响应性要求高。显而易见,精密微细加工要求专门设计的机械装置比传统的要有利。

2.3 加工速度特性

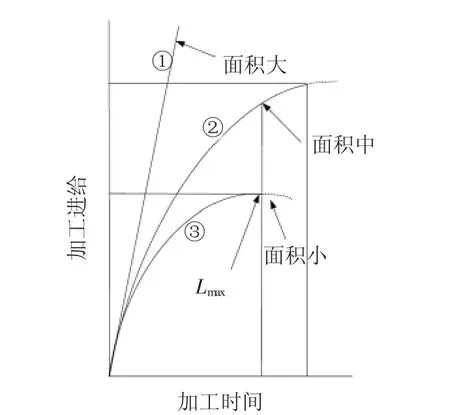

图7 加工进给与加工时间

图7 表示直线电动机驱动的电火花加工机床在实心材料上加工孔时加工过程曲线,因电极投影面积大小的不同而异。但是,电极面积若能获得泵唧效应,就会如同图7曲线①所示那样与加工深度无关,并能以稳定的速度加工。当电极面积变小时,就不能得到充分的泵唧效应,如同图7中的曲线②和③所表示的那样,随着加工深度的增加,加工进给速度就会变慢,不久便会与加工时间的X轴成平行,使得加工不能进行下去。

一旦加工屑被滞留在加工底面,就很容易在电极与加工屑之间产生异常电弧放电。进而在碳黑出现增长时,电极就开始后退,不得不停止加工。因此,图7的Lmax就成为最大加工深度的临界点。从图6中可以了解到,孔径为ø0.012mm,在使用直线电动机驱动的电火花机床的情况下,深径比约为5.3倍。

2.4 加工实例:ø0.012mm微孔加工数据

用一根成形电极连续加工4个微孔的实例,以下为该孔加工数据:

3 结束语

在电火花成形加工中,对于硬质合金小直径深孔加工方法和性能与普通的铜打钢(Cu-St)有许多差异。电火花穿孔加工方法可用管子电极的加工方法,也可用成形电极的加工方法,当加工深度浅的孔时,应采用成形电极的加工方法。

通过对微细电极的成形分析可知,电极直径越小L/d的比值就越小,而且L/d之比,还与所采用的机床、电源装置以及被成形的电极材质有关。通过对微孔加工特性分析可知,微孔在加工中与使用的机床和电源装置的不同而有较大差异,还与电极与工件材质等因素的不同而不一样。通过对微孔加工速度特性分析可知,微孔加工中应使电极面积尽量获得泵唧效应。通过用一根成形电极连续加工4个ø0.012mm微孔实例,对微孔加工方法与性能进行验证。