外螺纹滚压成形的多个滚丝轮的相位调整角的研究

范淑琴,王 琪,赵升吨,朱 倩

(西安交通大学 机械工程学院,陕西 西安 710049)

螺纹滚压成形技术是一种先进无屑加工工艺,与车削加工相比具有高效、节能节材、成形质量稳定等优点,通常有板式冷搓和轮式滚压两种加工方法[1,2]。轮式滚压按进给方式分为径向滚压、切向滚压和轴向滚压,按滚丝轮个数分为两滚丝轮和三滚丝轮滚压[3,4],采用多滚丝轮同时加工可以提高加工质量和效率,为了保证不同滚丝轮滚压成的螺纹能够良好衔接,螺纹加工前需对模具进行牙位调整,使相邻两个滚丝轮与坯料接触一侧的螺纹在模具轴线与坯料轴线决定的平面内沿轴向方向互相错开一定距离l。

目前工业生产中常采用的模具牙位调整方法有:垫片法、标准样件法和试滚压法,其原理是改变滚丝轮的轴向相对位置或使滚丝轮间产生一定的相位差,但这些方法存在精确度不高、浪费样件和试件、操作复杂和依赖于经验等缺点。张大伟等[5]分别分析了两模具和三模具滚压成形前模具相位差的要求,提出当工件螺纹头数除以模具个数的余数等于模具螺纹头数除以模具个数的余数时,滚压前滚丝轮相位相同,否则滚丝轮存在一定的相位差。

随着轴向进给式螺纹滚压成形、螺纹花键同步滚压成形、行星滚柱丝杠副滚柱塑性成形等新工艺的发展及应用,原有的滚丝轮调整方法已不能满足发展需求,且目前关于滚丝轮相位调整要求的理论分析鲜见报道,没有相位调整角的数学计算公式。因此有必要通过理论分析研究不同参数下螺纹滚压成形前滚丝轮相位调整角的计算公式,给出模具相位调整方法。

1 现有滚丝轮牙位调整方法及其优缺点

1.1 轴向偏移法

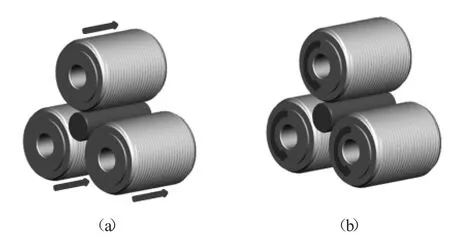

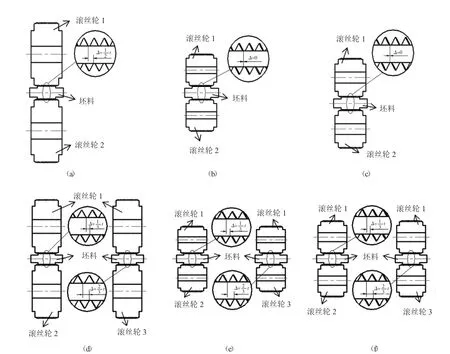

轴向偏移法是通过改变滚丝轮端面的安装位置使其产生轴向相对位移进行牙位调整的方法,如图1所示。调整前两个或三个滚丝轮以坯料轴线为中心呈中心对称布置,且端面互相平齐,不同滚丝轮的齿顶在模具轴线与坯料轴线决定的平面内互相错开的距离为零,调整时在滚丝轮一侧端面放置厚度为l的垫片使相邻两个滚丝轮轴向偏移距离为l[5]。轴向偏移法调整滚丝轮操作简便,对工人的技术要求不高,但垫片的厚度与螺纹头数和螺距有关,加工不同螺距和头数的螺纹需要不同厚度的垫片,且加工过程中由于滚丝轮受到轴向力会使垫片产生一定的磨损,从而影响加工精度。对于一些不能改变滚丝轮轴向位置的大型滚丝机,轴向偏移法的应用受到限制。

图1 现有滚丝轮牙位调整方法

1.2 模具旋转法

模具旋转法是通过旋转滚丝轮使多模具间产生一定的相位差实现牙位调整的方法。使用多个滚丝轮滚压加工螺纹时,各模具的结构参数完全相同,由于大部分滚丝机安装模具时要求模具端面平齐,所以此时的滚丝轮只能通过旋转来进行牙位调整,才能滚压出衔接良好的螺纹。图2所示为模具相位正确和不正确时的螺纹滚压成形情况。

图2 不同模具相位时的螺纹滚压成形结果

模具旋转法调整相位又分为两种:标准样件法和试滚压法[6-8]。

(1)标准样件法是借助标准螺纹样件调整滚丝轮相位位置的方法。即调整滚丝轮间距使模具轻轻的夹住标准样件,然后旋转滚丝轮直到滚丝轮的牙型轮廓完全与标准件的牙型轮廓啮合。调整过程中,也可以在滚丝轮下面放入一个灯泡,通过模具与样件接触的缝隙是否均匀来判断模具的相位调整是否正确。

(2)试滚压法是先在坯料上滚压出浅浅的压痕,然后根据压痕的衔接情况,转动滚丝轮调整模具相位直到得到衔接良好的连续螺旋线为止。

试滚压法较之标准样件法模具相位调整更准确,且适用于不同规格的螺纹,包括非标螺纹,但这种方法对工人的技术要求较高,且会造成大量试滚压件的浪费,两滚丝轮的相位调整试滚压次数通常为几次到几十次,三滚丝轮的相位调整则更加复杂。标准样件法只需一个螺纹样件即可,但其准确性稍差,尤其对直径、螺距小的零件不易判断相位调整的准确性,更重要的是不适用于非标螺纹件。

2 滚丝轮相位调整角的理论公式

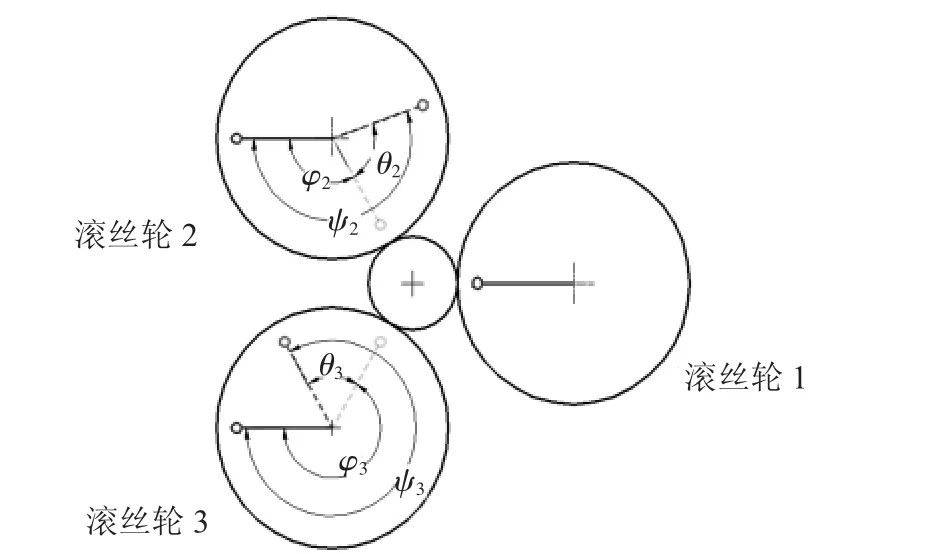

目前常用的两种螺纹滚压加工方法中,三滚丝轮的相位调整比两滚丝轮的相位调整更复杂,因此本文以三滚丝轮为例,进行螺纹滚压前滚丝轮相位调整的理论分析,推导相位差的数学计算公式,滚丝轮的初始位置用蓝色实线表示、中心对称位置用绿色虚线表示、最终位置用红色虚线表示,如图3所示。

图3 滚丝轮相位调整过程位置图

这里将滚丝轮1的位置作为三个滚丝轮的初始位置,滚丝轮2和3由滚丝轮1平移复制得到,此时三个滚丝轮的相位相同。整个相位调整过程分两步进行,滚丝轮2和滚丝轮3相对于滚丝轮1的相位差分别是两次旋转角之和。

第一步:将滚丝轮1和滚丝轮2由初始位置旋转到以工件轴线为中心旋转对称布置的位置。此时两个滚丝轮轴线与工件轴线决定的平面内(截面b和截面c)与工件接触一侧的滚丝轮螺纹相互错开的距离为0,如图4所示,该过程中,

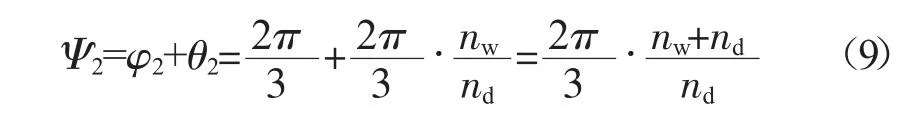

滚丝轮2的相位调整角为:

滚丝轮3的相位调整角为:

第二步:将滚丝轮由中心对称位置调整到螺纹牙顶相互错开一定距离的最终位置,这一距离与工件头数、模具头数、螺距等有关。

螺纹滚压过程中当工件由滚丝轮1经滚丝轮2和滚丝轮3旋转一圈时工件上螺纹啮合点的轴向位移为:

图4 滚丝轮与工件轴线截面图

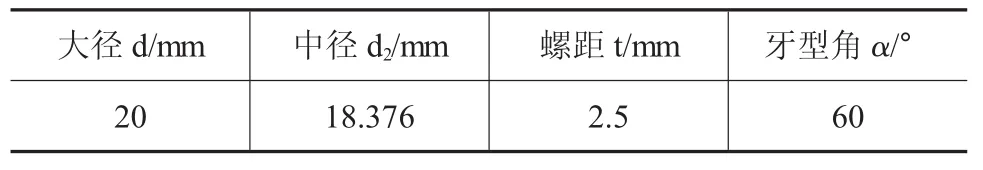

大径d/mm 中径d2/mm 螺距t/mm 牙型角α/°20 18.376 2.5 60

式中:Ph——工件螺纹导程;

nw——工件螺纹头数;

t——工件和滚丝轮螺纹螺距。

设滚压前滚丝轮2与滚丝轮1轴线与工件轴线决定的平面内,两滚丝轮上与工件接触一侧的螺纹牙顶沿轴线方向应相互错开距离L,根据螺纹滚压成形运动特征,L即工件由滚丝轮1旋转到滚丝轮2时工件上螺纹牙顶啮合点的轴向位移为:

式(1)、(2)、(4)中,3 是螺纹滚丝轮个数。

滚丝轮2旋转2π时螺纹啮合点的轴向位移为:

要想使滚丝轮2上的螺纹啮合点沿轴向发生 L的位移,滚丝轮2应旋转的角度为:

式中:nd是滚丝轮的螺纹头数。

将式(4)、(5)代入式(6),得到:

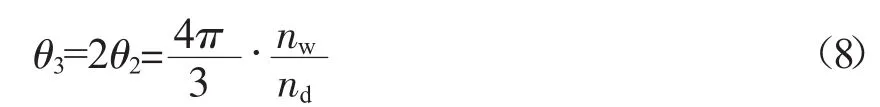

同理滚丝轮3第二次调整应旋转的角度为:

故滚丝轮2滚压前的相位调整角为:

滚丝轮3滚压前的相位调整角为:

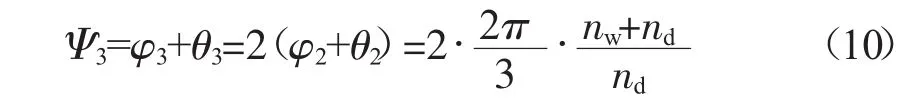

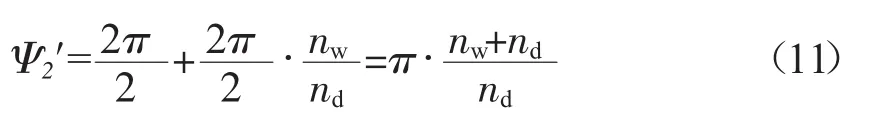

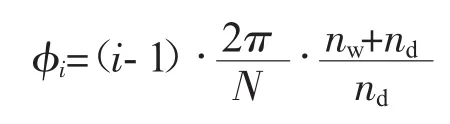

同理,采用两滚丝轮进行螺纹滚压加工时,只需调整第二个滚丝轮的相位,调整角为:

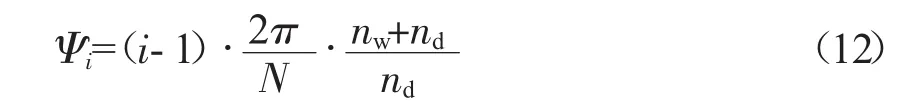

综上,当滚丝轮个数为N时,

滚丝轮i的相位调整角为:

调整过程中,滚丝轮布置顺序与螺纹滚压加工时模具的旋转方向一致,为了保证模具螺纹错开的距离是沿着工件的螺纹旋向,滚丝轮的调整方向也应和螺纹滚压加工时模具的旋转方向一致。

由相位调整角的数学计算公式可以看出,滚丝轮的相位差只与模具个数、工件螺纹头数和模具螺纹头数有关,与螺纹的升角和螺距无关。因此,此数学计算公式不仅适用径向进给螺纹滚压工艺和轴向进给螺纹滚压工艺,也适用于非标螺纹加工和具有螺纹特征的轴类零件加工时的模具相位调整。

螺纹滚压加工时滚丝轮常使用多头螺纹结构。采用径向进给式螺纹滚压工艺加工时模具尺寸与模具螺纹头数成正比,模具尺寸越大加工时模具应力越小,模具的使用寿命越长,因此在空间允许的范围内模具螺纹头数越大越好[9,10]。由于多头螺纹具有一定的周期对称性,滚丝轮旋转某个角度 前后形状是一定的,是使模具错开一个螺距对应的旋转角:

因此,可根据多头螺纹滚丝轮的这一特征对式(12)进行简化,再由式(12)所得结果对式(13)所得结果求余后的结果即为滚丝轮相位调整角的简化结果。

3 理论公式和调整方法的验证

根据第二节的分析,本节对两模具和三模具螺纹滚压各设计了3组模具,零件螺纹参数列于表1,模具参数、相位调整角和相位调整后滚丝轮牙型应该沿轴向错开的距离l列于表2。通过二维剖面图和三维仿真模拟两种方法对第二节的理论推导进行验证。

根据具体参数建立模具几何模型,并按表2中相位调整角的计算结果进行了相位调整,绘制以过滚丝轮轴线和标准样件轴线的截面为剖切面的旋转剖视图,如图5所示,测量相位调整后相邻滚丝轮的螺纹沿轴向错开的距离Δ是否与表2中要求的距离l相等,若Δ和l相等则证明相位调整角是正确的。从6组旋转剖视图中的测量结果可以看出,相邻两模具的螺纹牙顶沿轴向方向错开的距离与表2中的距离相等,因此证明了相位调整角计算公式的正确性。

为了验证第二节提出的相位调整方法能够正确成形出衔接良好的螺纹,应用有限元软件Forge对表2中3组三滚丝轮的螺纹成形过程进行数值模拟,结果如图6所示。此次有限元仿真的目的是得到衔接良好的螺纹,不需要得到完整的螺纹牙型,故只需在工件表面滚压出较浅的压痕即可。有限元仿真结果显示经相位调整后的三组模具均可以正确成形出衔接良好的连续螺纹,图6a中零件5成形后的螺纹头数是1头,图6b图中零件5成形后的螺纹头数是2头,图6c图中零件6成形后的螺纹是3头,三个零件的螺纹头数都与表2中的成形要求相符。因此,可以说明在不同零件螺纹头数、不同滚丝轮螺纹头数和不同滚丝轮个数的情况下,前述相位调整方法都具有可行性。

表2 螺纹滚压成形前滚丝轮的相位调整要求

图5 两滚丝轮和三滚丝轮螺纹滚压模型旋转剖视图及测量结果

图6 三模具螺纹滚压有限元模拟结果

4 结论

(1)基于螺纹滚压成形过程中滚丝轮和工件螺纹啮合点的运动特征,将螺纹滚压前滚丝轮的相位调整过程分解为两步:由相位差为零的初始位置旋转到以工件轴线为中心的中心对称位置,再由中心对称位置旋转到错开一定距离的最终位置。建立了滚丝轮相位调整角的数学计算公式。

(2)根据螺纹旋向提出了滚丝轮相位调整方法:模具调整方向和布置顺序都与滚压加工时模具的旋转方向相同。

(3)由相位调整角的理论计算公式可以看出,滚丝轮的相位调整只与工件头数、滚丝轮头数及模具个数有关,不受螺纹螺距和牙型角等的影响。

(4)本文理论推导的模具相位调整角计算公式和模具调整方法为螺纹花键同步滚压成形、精密非标螺纹滚压成形等工艺的研究和模具的结构设计提供了理论依据。