圆锥滚子轴承负背角的计算

陈亚军

(甘肃机电职业技术学院,甘肃 天水 741000)

圆锥滚子轴承滚子与内、外圈滚道的接触为线接触,并且滚子的轴线与内、外滚道的接触线延长后相交于同一点并位于轴承轴线上,即“三线交于一点”,此结构可控制滚子与内、外滚道之间的接触方式,均为纯滚动接触。

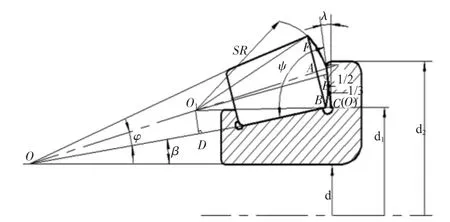

通常,内圈挡边为圆锥直挡边,滚子大端面为球基面,两者的接触情况如图1所示。受负背角大小的影响,其接触点E将处于不同的位置,致使轴承的润滑性能及挡边强度发生变化[1]。

图1 斜挡边-球端面接触形式

1 负背角λ取值分析

依据多年来国内外关于圆锥滚子轴承装配经验得知[2],负背角取值有如下三种情况。

1.1 负背角λ最大时

当负背角λ取值最大时,滚子球基面与大挡边圆锥面接触点E接近于1点位置,接近于大挡边最高点。此时,大挡边根部与滚子球基面间有较大的空隙,可便于存储润滑油,即轴承润滑性能提高。同时接触点E到大挡边根部距离最大,即EC最大,即大挡边受滚子球基面施加载荷的力矩EC最大,大挡边所受应力也将增大,挡边有向外侧翻转变形,甚至断裂的可能,故挡边可靠性下降。所以,当负背角λ取值最大时,轴承润滑性能提高,但挡边可靠性下降。

1.2 负背角最小时

当负背角λ取值最小时,滚子球基面与大挡边圆锥面接触点E接近于0点位置,接近于大挡边根部。此时,大挡边根部与滚子球基面间的空隙较小,不便于存储润滑油,即轴承润滑性能下降。同时接触点E到大挡边根部距离最小,即EC最小,即大挡边受滚子球基面施加载荷的力矩EC最小,大挡边所受应力也将下降,挡边可靠性提高。所以,当负背角λ取值最小时,轴承润滑性能下降,但挡边可靠性提高。

1.3 负背角λ取值介于最值中间时

当负背角λ取值介于最值中间时,滚子球基面与大挡边圆锥面接触点E位于1/2点位置,处于大挡边中部。此位置处,大挡边根部与滚子球基面间可建立弹性流体动力润滑[3],具有最好的润滑效果。

根据以上分析,负背角取值应介于最值中间,此时接触点E位于1/2点位置。

2 负背角计算

分析图1所示圆锥滚子球基面与大挡边的接触几何关系,知[4]:

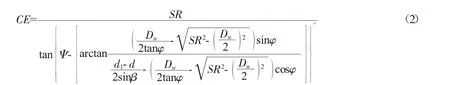

圆锥滚子与大挡边锥面接触点距大挡边根部距离 CE 为[1]:

式中:

λ——大挡边锥面与内圈端面的夹角;

d1——弧挡边内圈滚道最大直径;

da——内圈大挡边直径;

β——内圈滚子素线与其轴线之间的夹角;

φ——滚子素线与其轴线之间的夹角;

SR——滚子球基面曲率半径;

Dw——滚子大头直径;

Ψ——大挡边锥面与内圈滚道的夹角。

由于 φ 角在 0°~30°范围内,故 sinφ≈tanφ。所以上式可简化为:

上式中,CE为大挡边圆锥面高度的1/2,其余均为标准圆锥滚子轴承设计参数。

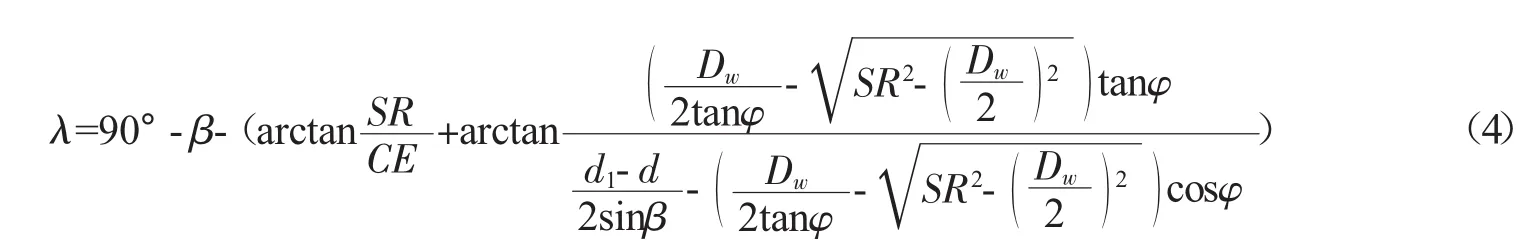

结合式(1)、(2)、(3),得:

3 结语

本文依据圆锥滚子轴承结构,对负背角 取值进行分析并确定出 最佳取值情况,接着根据相关文献和轴承纯滚动接触的结构关系推导出了负背角 的计算公式。本公式的推导可指导企业通过对轴承负背角 的计算,来精确控制的生产加工,进而有效地提升轴承的润滑性能和挡边可靠性。