Ta/Ni/Mo异种薄板激光熔钎焊正交试验探究

(南昌航空大学 焊接工程系,南昌 330036)

在应用于国防工业的零部件中,行波管是一种功率放大器件,作用于微波和纳米波,在通信卫星、数字无线电、卫星的毫米波转发器及电子对抗、雷达和电子监视和其他领域中都具有极其重要的作用[1—2]。钽(Ta)、钼(Mo)、镍(Ni)是 3种特殊的难熔金属,熔点较一般金属高,耐腐蚀性也比较强,化学性质较为稳定,密度小等,是其不同于其他金属的共同特点,具有重要的战略价值,在化工、原子能、航空等行业应用广泛,特别是在热交换器、电容器、行波管、耐高温制品中有所应用[3—6]。特殊的工作环境要求,需要使用相对大量的难熔金属材料。如果采用传统的电阻焊方法,会使得焊接过程非常困难,然而随着近些年激光技术的发展,在毫米波和微波放大器中,激光焊接技术开始崭露头角。在各种焊接热源中,激光有其独有优势:加热时面积较小、单位密度能量大、可以精准地控制热量的输入和加热的时间,因此激光焊接成为连接难熔金属不可或缺的手段[7—11]。相关研究表明,行波管电子枪阴极相关组件在焊接受热较高时,接头易失效,这是行波管失效的主要形式,因此急需改善行波管电子枪阴极组件的相关焊接工艺。Ta,Mo作为现行行波管电子枪阴极组件生产制造中主要使用的难熔金属材料,两者之间存在很大的物理化学性质差异,使Ta/Mo的焊接成为了难点[12—13]。目前国内外Ta/Mo异种金属焊接的相关实例很少,因此,Ta/Mo之间的激光熔钎焊接研究具有实际意义。

1 实验

1.1 材料

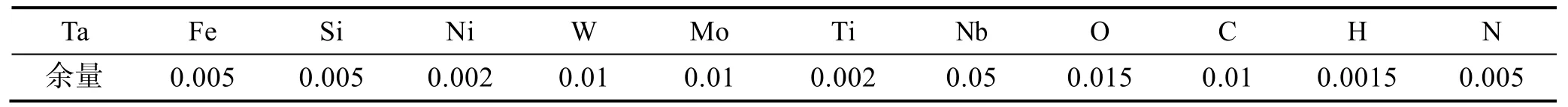

实验研究 Ta/Ni/Mo薄板异种金属激光熔钎焊,钽为0.2 mm厚的退火态纯钽,钼为0.4 mm厚的轧制态纯钼。退火态纯钽的主要成分见表1。Ta的熔点比较高,在高温下强度高,耐腐蚀性良好,蒸汽压比较低,在电真空等工业领域应用广泛。

Mo为工业纯钼,是一种具有高熔点金属材料,因其较为稀有、价值高、高温强度好、抗腐蚀性好,被广泛用于化工、能源、国防领域,且由于热导率高、热膨胀系数小,在电子行业也应用广泛,特别是作为电真空器件阴极材料。其主要成分见表2。

Ni的特点是熔点比较高,耐腐蚀、机械性能好,在热、冷状态下都有好的压力加工性,易除气,是电真空器件中重要的结构材料之一,其成分见表3。

表1 退火态纯钽的化学成分(质量分数)Tab.1 Chemical composition of as-annealed pure Ta (mass fraction) %

表2 工业纯钼的化学成分(质量分数)Tab.2 Chemical composition of pure indusfria Mo (mass fraction) %

表3 Ni丝的化学成分(质量分数)Tab.3 Chemical composition of Ni wire (mass fraction) %

1.2 方法

实验采用意大利SISMA公司生产的SL-08型Nd:YAG脉冲激光焊机,激光焊机平均功率为80 W,激光功率百分比、脉冲宽度、光斑直径和激光频率可调节。实验中要求钽和钼厚度均为 0.2 mm,实验准备的钼薄板初始厚度为0.4 mm左右,必须进行相应处理使其厚度相同,否则将会出现错边等焊接缺陷。定量配置180 mL浓HF(质量分数为98%)和浓HNO3(质量分数为98%)溶液(浓HF和浓HNO3比例为1∶3)放入200 mL烧杯中,每次取20 mL混合溶液于100 mL烧杯,将准备的待腐蚀钼薄板放入烧杯中进行腐蚀,每次定时约45 s,取出钼薄板后用游标卡尺测量钼板厚度,随后采用1000#砂纸打磨钼板,使之厚度为0.2 mm。焊接形式为平薄板对接,同时填充过渡层金属Ni丝,如图1所示。将试样母材加工成25 mm×15 mm×0.2 mm的焊接试片,填充材料为直径为0.3 mm的Ni丝。焊接前必须对钽、钼母材进行表面去氧化膜处理,焊接时,采用自制的玻璃保护罩通入惰性气体氩气,采用向上排空气法,气体流量控制在 10~15 L/min之间,焊接速度为 0.3 mm/s。

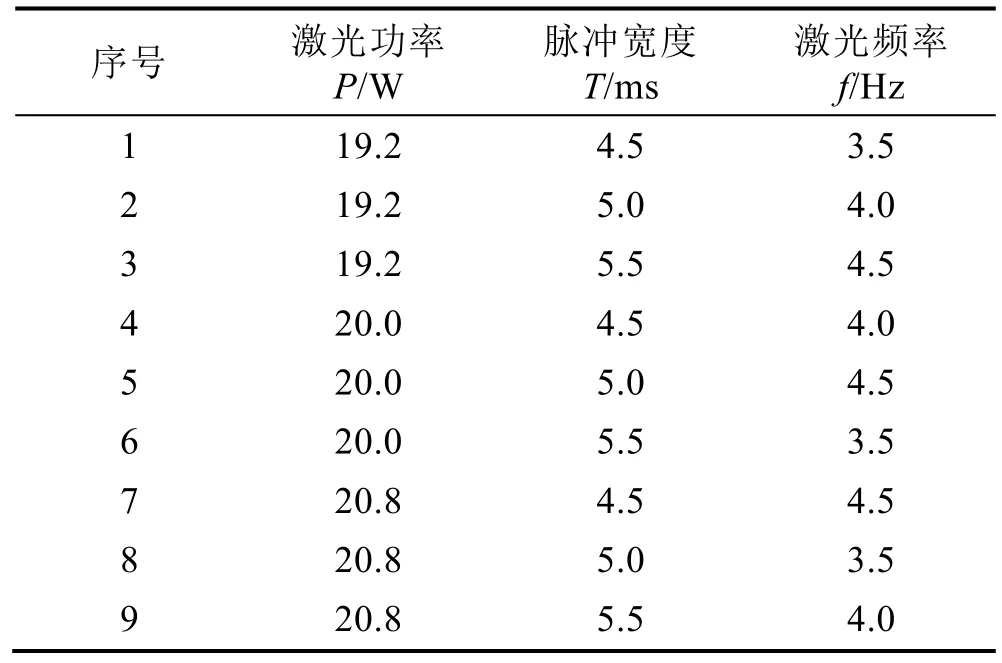

实验利用三因素三水平(见表4)的正交方法找出激光焊接过程的最佳工艺参数。在正式焊接之前,首先进行预实验确定焊接参数范围,焊接功率在19.2~20.8 W范围内,焊接能够顺利进行;当激光功率小于该范围,焊缝不能顺利连接,焊接失败;当激光功率大于该范围,母材瞬间熔化,焊缝焊穿。同理,确定了脉冲宽度范围为4.5~5.5 ms;激光频率范围为3.5~4.5 Hz。根据实验过程,在焊接速度和光斑直径相同的情况下,改变其他的3个主要参数——激光功率P(W)、脉冲宽度T(ms)和激光频率f(Hz),得到正交试验设计方案,见表5。

图1 对接接头示意Fig.1 Butt joint experiment setup

表4 正交试验因素水平Tab.4 Orthogonal factor level

表5 正交试验组合Tab.5 Orthogonal test group

2 结果与分析

2.1 正交试验结果及分析

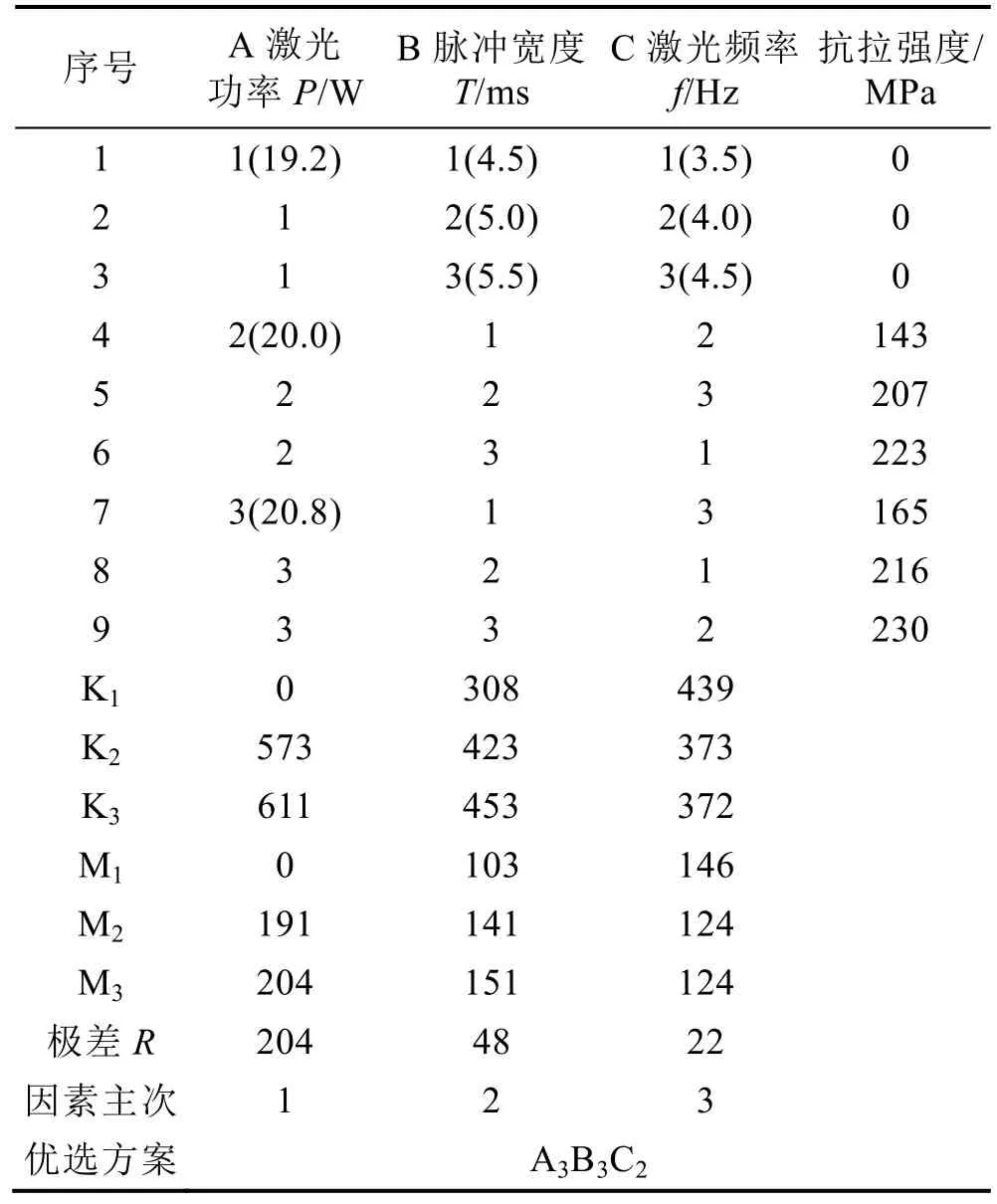

正交试验结果见表6。可知当焊接功率为19.2 W 时,由于激光功率过小,焊缝背面出现未焊透的现象,导致在切割拉伸试样时,拉伸试样出现直接断裂的现象,因此功率为19.2 W的试样无强度。由此可以得知,当激光功率为19.2 W时,焊缝力学性能差,不能作为焊接参数。表6中的K1, K2, K3行数值分别为激光功率、脉冲宽度、激光频率这3种因素在同一水平下抗拉强度之和;M1, M2, M3行数值分别为激光功率、脉冲宽度、激光频率这3种因素在同一水平下平均抗拉强度。如 K1行激光功率因素列对应的0是在1水平下(P=19.2 W)的3个抗拉强度数值之和,而3个1水平的抗拉强度均为0(1#, 2#, 3#试验),即0=0+0+0;K1行的脉冲宽度因素列对应的308是脉冲宽度在1水平下的3个抗拉强度数值之和,而脉冲宽度因素的3个1水平对应的抗拉强度分别为0, 143, 165 MPa(1#, 4#, 7#试验),即308=0+143+165;K1行的脉冲频率因素列对应的266是电极压力在1水平下的3个抗拉强度数值之和,而脉冲频率的3个1水平的抗拉强度分别为 0, 223, 230 MPa(1#, 6#, 8#试验),即439=0+223+216;同理可求得K2和K3行的数值。在 M1行中激光功率因素列对应的数值为 0,代表激光功率在1水平(P=19.2 W)时的平均抗拉强度为0;在M1行中脉冲宽度因素列对应的的数值为103,代表脉冲宽度在1水平(T=4.5 ms)时的平均抗拉强度103 MPa;在M1行中激光频率因素列对应的数值为146,代表激光频率在1水平(f=3.5 Hz)时的平均抗拉强度为146 MPa;同理可知M2和M3行数值对应的因素水平。通过正交试验可得到正交优化结果,抗拉强度排序:A3B3C2>A2B3C1>A3B2C1>A2B2C3>A3B1C3>A2B1C2,由此可得最优工艺参数为A3B3C2,即激光功率为20.8 W,脉冲宽度为5.5 ms,脉冲频率为4.0 Hz。通过表6中极差(某一因素最大值减去最小值)分析得出R1>R2>R3。可以得出因素主次排序为激光功率>脉冲宽度>激光频率(极差分析就是在考虑某一因素时,认为其他因素对结果的影响是均衡的,从而认为,这一因素各水平的差异是由于本身引起的,所以各列对试验指标的影响从大到小的排序,就是各列极差R的数值从大到小的排序)。下面从焊缝成形、金相组织以及硬度分析对最佳工艺参数的结论进行验证。

表6 正交试验结果分析Tab.6 Analysis of orthogonal test results

2.2 焊缝成形分析验证

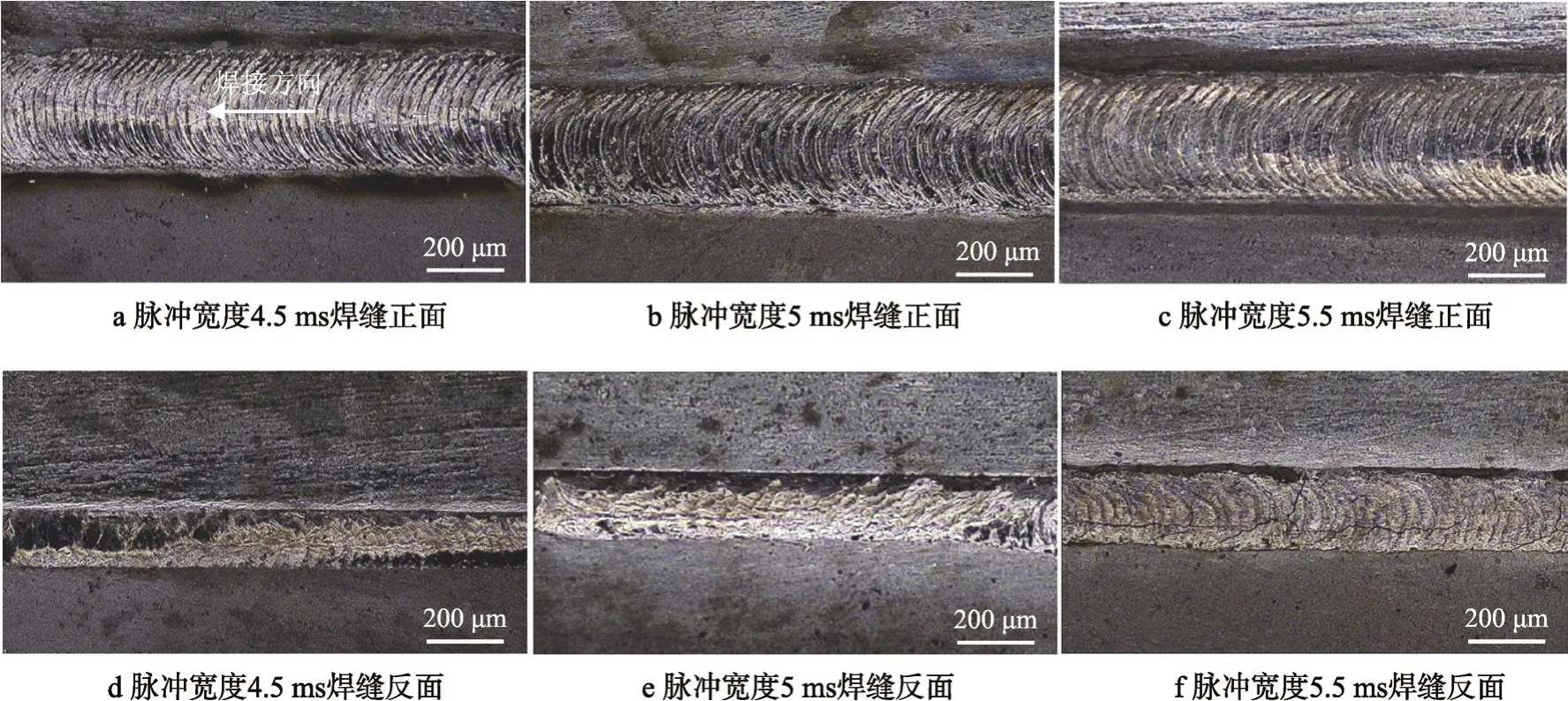

由于激光频率对焊缝成形的影响非常小,所以在焊接试验时确定频率为4.0 Hz。脉冲宽度为5 ms时,不同激光功率下焊接的焊缝成形形貌见图2,上方为正面成形形貌,下方为反面成形形貌。可以看出,激光功率为19.2 W时,由于焊接热输入较低,焊缝成形不连续,焊缝反面成形不均匀,出现未焊透现象。随着激光功率增加至20.0 W,热输入也随之增加,焊缝熔宽明显增大,焊缝表面较为连续,可看到清晰的鱼鳞纹,焊缝背面宽度均匀。当激光功率为 20.8 W时,正反面成形均良好。激光功率为20.8 W时,不同脉冲宽度下焊接的焊缝正反面的成形形貌见图3。可知,当焊缝激光功率达到20.8 W时,焊缝正面均成形良好,焊缝正面成形变化不大。但是,当脉冲宽度T变大时,激光占空比增大,焊接热输入随之增大,焊缝背面熔宽呈现逐渐增大的趋势。从图3c和图3f可知,当脉冲宽度为5.5 ms时,焊缝的热输入增大,背面焊缝宽度稳定,焊缝正反面成形最好。

观察焊缝成形形貌可以得出,激光功率与脉冲宽度对焊缝成形有显著影响。在选定工艺参数范围内,激光功率越大焊缝越容易焊透且连续,同时随着脉冲宽度增大,焊缝熔宽也随之相对增大。在激光功率为20.8 W、脉冲宽度为5.5 ms、脉冲频率为4.0 Hz情况下,焊缝成形相对最好,与正交试验所得结论一致。

2.3 焊接接头横截面形貌分析验证

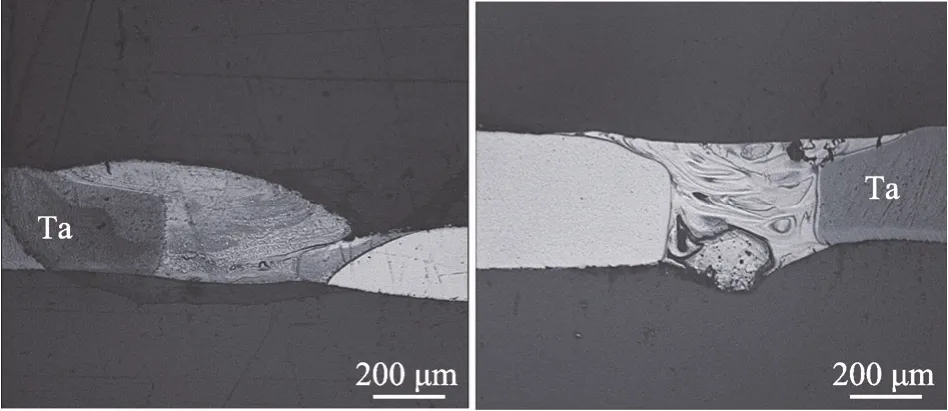

对不同参数下 Ta/Ni/Mo激光熔钎焊焊缝的微观组织分析,从而对正交试验所得结论进行验证。激光功率分别为20.0 W和20.8 W情况下对应的焊缝横截面形貌见图4a、图4b。当激光功率为20.0 W时,焊缝处成形较差;激光功率为20.8 W时,焊缝焊透且成形良好。当激光功率变大时,焊缝热输入同时变大,两侧母材熔化部分也同时变大,导致熔宽变大,同时根据激光焊接小孔熔深机制,随着热输入增大,焊缝熔深也相应变大。即激光功率增大时,熔宽熔深将会同时增大,因而,在激光功率为20.8 W时,焊缝成形较好,因此,接下来对激光功率为20.8 W时不同脉宽下的金相组织进行分析。

图2 不同激光功率下焊缝正反面成形形貌(T=5 ms)Fig.2 The shape of weld front and back under different laser power (T=5 ms)

图3 不同脉冲宽度下焊缝正反面成形形貌(P=20.8 W)Fig.3 Shape of weld front and back under different pulse width (P=20.8 W)

图4 不同激光功率下的焊缝横截面(T=5.5 ms)Fig.4 Cross-section of weld under different laser power (T=5.5 ms)

激光功率为20.8 W,脉冲宽度分别为4.5, 5, 5.5 ms时对应的焊缝横截面形貌见图5a、图5b、图5c。可以看出,熔宽为4.5 ms时,焊缝出现未焊透缺陷;当脉冲宽度增加到5 ms时,可看到焊缝成形良好,熔深显著增大;当脉冲宽度增加至5.5 ms时,可以看到焊缝饱满,熔深相应变大。此外,由图3可知,3组微观形貌中焊缝熔宽并未产生明显增加。这是因为随着脉冲宽度的增加,激光占空比增大,虽然能量更为集中,但是增加的温度并未加剧母材明显熔化,因此,脉冲宽度的增大能显著增大焊缝熔深,而对熔宽影响不大。且在焊接过程中,热影响区的晶粒都呈现不同程度的长大现象。综上,在激光功率为20.8 W、脉冲宽度为5.5 ms时焊缝成形较好。最后,对在由正交试验得出的最佳工艺参数下焊接形成的典型接头焊缝中心区的显微组织形貌进行分析(见图 6),发现焊缝中心区出现了针状共晶组织。

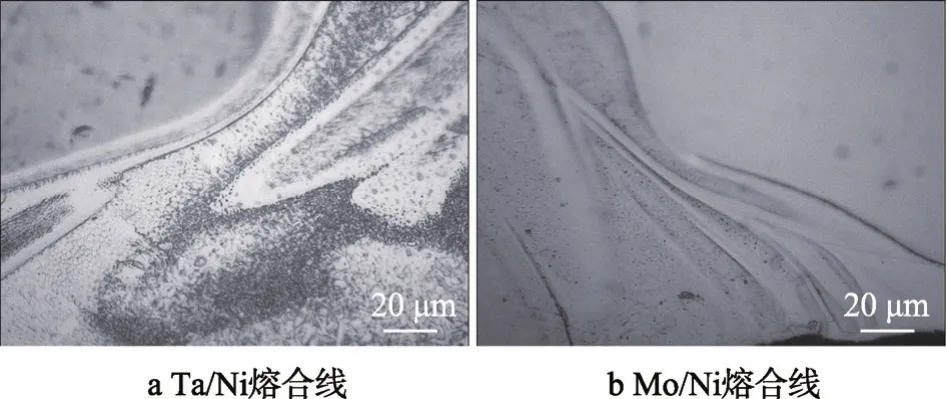

对熔合区附近显微组织形貌进行分析(见图7)。由图7a、图7b可看出明显Ta/Ni、Mo/Ni界面线,熔合线处存在垂直于熔合线的针状晶粒。而且在 Ta/Ni熔合线处,界面内熔化的Ni生成细小的短棒状晶,这是因为Ni母材导热系数相对较高,液态Ni发生快速冷却过程,晶粒来不及长大。同时还发现界面区中的枝晶生长的方向大部分都是朝向焊缝中上侧生长。

2.4 力学性能分析验证

硬度是接头力学性能的重要衡量指标,会对焊接接头的强度、塑性、韧性及冷裂倾向产生影响。通常情况下,冷裂倾向和强度会随着硬度的增大而增大,相反塑性和韧性下降。最后,从力学性能的角度对正交试验结论进行验证。

图5 不同脉冲宽度下的焊缝横截面(P=20.8 W)Fig.5 Cross-section of weld under different pulse width (P=20.8 W)

图6 焊缝中心区组织形貌Fig.6 Microstructure of weld center

图7 熔合线附近组织形貌Fig.7 Morphology of tissue around the fusion line

激光功率为20.0, 20.8 W时,不同脉冲宽度下的焊缝显微硬度分布见图8。可以看出,在激光功率为20.0 W时,显微硬度分布是钼母材>焊缝>钽母材。出现这种现象的原因是焊缝未焊透,同时填充金属Ni的强度低且未完全熔合与母材金属形成良好的金属间化合物,因此,导致焊缝硬度较低。而在激光功率为20.8 W时,当脉宽T=4.5 ms时,焊缝的平均硬度为HV778.1;T=5 ms时焊缝平均硬度为HV636.9;T=5.5 ms时焊缝平均硬度为HV461.2。在该功率下,显微硬度分布是焊缝>钼母材>钽母材。在脉宽为5.5 ms时,由于热输入的增高,脉宽增大,使焊缝处的晶粒发生长大现象,且在焊缝成形时形成的金属间化合物较脉宽为4.5, 5.0 ms并未集中在焊缝区,使得焊缝硬度降低,但是,在最优参数下的焊缝硬度仍然大于母材。

3 结论

采用了Nd: YAG脉冲激光器对厚度均为0.2 mm的Ta和Mo异种金属薄板,采用0.3 mm Ni丝作为填充材料,进行了对接接头激光熔-钎焊接。通过正交试验确定了最大抗拉强度下的最佳焊接参数,并在焊缝成形、金相组织、力学性能方面对其进行了验证。

1)正交试验得出的最优工艺参数:激光功率P为20.8 W,脉宽T为5.5 ms,脉冲频率f为4.0 Hz。此时的抗拉强度为230 MPa,接近Ta母材的抗拉强度,焊缝正反面均成形良好。

图8 不同脉冲宽度下焊缝显微硬度分布Fig.8 Microhardness distribution of weld under different pulse width

2)最佳参数下焊接接头硬度分布:焊缝区>钼母材>钽母材。平均接头硬度为HV461.2。焊接工艺参数激光功率P对焊接接头的硬度有一定的影响,且随着P的增大,焊接焊缝的硬度增加。

3)在最佳参数焊接过程中,熔合线处存在垂直熔合线的针状晶粒;因为Mo母材导热系数相对较高,液态Ni发生快速冷却过程,晶粒来不及长大,从而界面内熔化的Ni生成细小的短棒状晶;界面区中的枝晶生长的方向大部分都是朝向焊缝中上侧。