电厂换热器弯管远场涡流检测研究

梁鹏飞, 陈 蔚, 严 海, 周 宇

(苏州热工研究院有限公司, 江苏 苏州 215004)

高压加热器等换热器作为电厂的重要设备,其热交换管束泄漏是最常见的故障,占运行期间总故障数的70%以上[1]。

此类热交换器中大部分采用的是铁磁性材料换热管,导致常规涡流检测手段难以实施,因此各个电厂在运行期间广泛采用远场涡流检测技术进行换热管的检测[2-3]。远场涡流检测技术是基于远场涡流效应,其检测信号由探头激励线圈所激发磁场的远场部分穿过管壁后,又返回换热管内被探头接收线圈接收,再经过信号放大、滤波等处理后进行显示[4]。如果管壁有损伤,则会导致返回换热管内的远场涡流信号的幅值和相位发生变化[5]。因此,可以通过接收信号的幅值和相位来判定管壁的损伤情况[6]。远场涡流无需对铁磁性换热管进行磁饱和,就可以直接用内穿式探头进行检测,对裂纹、腐蚀、凹坑以及减薄等都有较高的灵敏度[7-8],但目前只在直管段得到了广泛应用。由于远场涡流存在接收信号微弱、信噪比低、分析困难等缺点,所以作为换热管薄弱部位的弯管部分在国内外还没有远场涡流检测的先例。

本文对弯管上不同位置和大小的通孔检测信号做了对比分析,对弯管的远场涡流检测技术进行了探索。

1 检测系统

本文采用的是西班牙Tecnatom公司生产的ETBox2i型多频涡流仪,具备远场涡流检测功能。样管及标定管材质为20#钢,规格为Φ15 mm×1.2 mm。配套使用Tecnatom公司的CL115FMF20内穿型柔性远场涡流探头,对中花瓣,双发双收。探头外径为11.5 mm,填充系数为83%。探头前部有43 dB放大器,检测频率为1 700 Hz。

2 样管检测

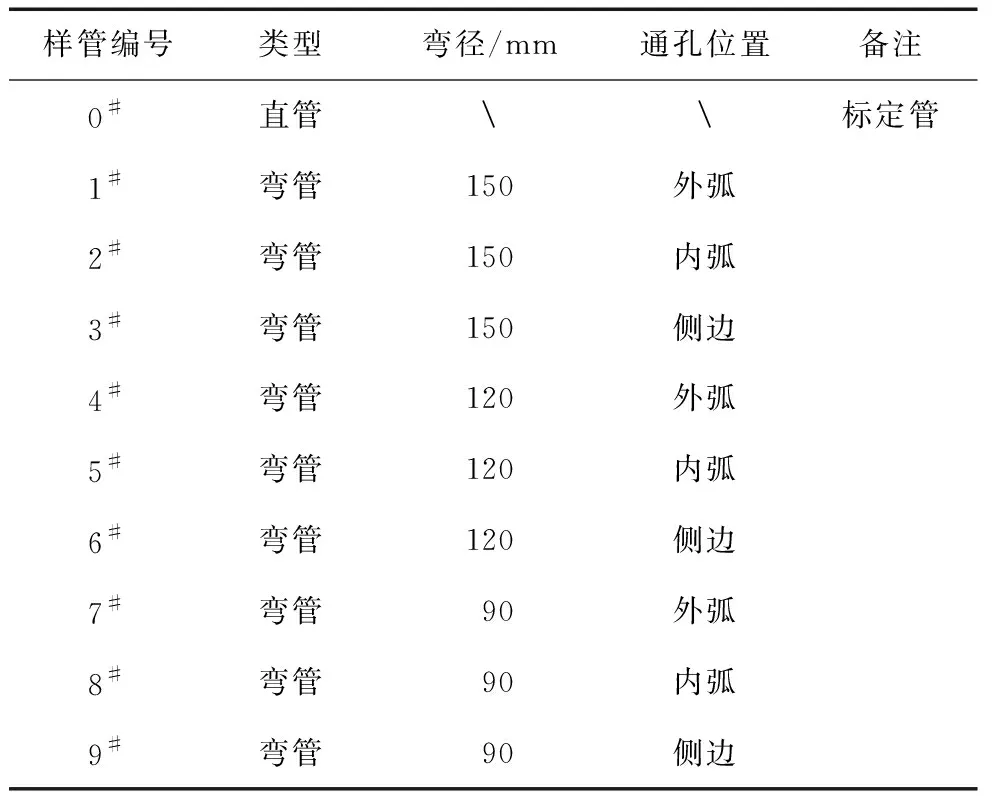

试验所用标定管为直管,被检样管有3种弯曲直径(以下简称“弯径”),每种弯径的弯管有3根,分别在外弧、内弧及侧边3个位置上以及标定管上通过电火花加工了6个通孔,其直径d分别为:5 mm,4 mm,3 mm,2 mm,1.6 mm,1.3 mm。各样管和标定管的相关信息如表1所示。被检测弯管的3个位置如图1所示。

表1 样管及标定管的相关信息

图1 被检测弯管的3个位置示意

试验中,首先对标定管进行标定,并将标定管上Φ2 mm的通孔信号标定为:幅值3.5 V,相位90°;然后以相同的检测速度(10 cm/s)对样管和标定管各检测5次,并记录各个显示信号的幅值和相位;最后,结束标定管的标定,并确认结束标定中Φ2 mm通孔的幅值和相位与开始标定时的幅值和相位分别相差在0.35 V和5°以内,以保证检测期间信号数据的准确性。试验中样管检测信号如图2所示。

图2 样管检测信号示意

3 结果分析

图3为各组样管与标定管上通孔的信号幅值对比。由图3可知,不同弯径下,随着通孔直径的减小,信号幅值单调下降,但弯管的各个位置上同一尺寸通孔信号幅值有较大差异,说明弯管上缺陷的位置对缺陷信号幅值有明显影响。

图4是各样管与标定管上6个通孔的信号幅值对比。由图4可知,同一直径通孔下,当其在外弧(1#,4#,7#)时信号幅值最低;标定管(0#)上的通孔信号幅值一般高于外弧上的信号幅值,低于弯管内弧(2#,5#,8#)和侧边(3#,6#,9#)上同直径通孔的信号幅值;内弧处和侧边处相同直径通孔的信号幅值之间没有明显的大小规律。究其原因,可能是由于外弧处的磁场逸散较多,所以导致接收到的能量较小而造成的。

因此,在实际检测过程中,应当将外弧处的缺陷作为判伤基准,最大限度地避免低估缺陷损伤情况的发生。

图3 各组样管与标定管上通孔的信号幅值对比

图4 各样管与标定管上6个通孔的信号幅值对比

此外,从图4还可以看出,随着通孔直径的变小,其信号幅值因弯管的弯径及所处位置的不同而发生的波动是逐渐增大的,即尺寸较小的缺陷的信号幅值受弯管弯径和位置的影响较大,其在弯管远场涡流检测时的误差也相应更大。

图5是弯径为120 mm和90 mm样管与标定管上通孔的相位对比。由图5可知,弯管上不同直径和不同位置的通孔相位变化较直管而言更为剧烈,与直管的远场涡流检测相比,弯管上通孔的相位有明显变化。

图5 弯径为120 mm和90 mm样管与标定管的通孔相位对比

弯管上通孔直径在3 mm以上时,相位较为稳定,而在3 mm以下时,相位变化较为无序,说明弯管远场涡流检测中基于相位伤深曲线的缺陷当量判断不适用于直径3 mm以下的通孔,相应可以推测,远场涡流的相位伤深曲线不适用于弯管上当量较小的局部缺陷。对于直径3 mm以上的通孔而言,各个通孔的相位波动大致在30°左右。因此,在实际检测中,要根据实际检测的弯管的弯径范围来制备不同弯径的弯管试样,通过试验找出需要关注的缺陷可能的相位波动范围,从而给后续的数据分析提供参考和依据。

4 结 论

据此,本文可以得到以下结论:

(1) 弯管上缺陷的位置对缺陷信号幅值有明显影响;

(2) 在实际检测过程中,应当将外弧处的缺陷作为判伤基准,以最大限度避免低估缺陷损伤情况的发生;

(3) 尺寸较小的缺陷的信号幅值受弯管的弯径和位置影响更大,其在弯管远场涡流检测时的误差也相应更大;

(4) 与直管远场涡流检测相比,弯管上的通孔相位有明显变化;

(5) 远场涡流的相位伤深曲线可能不适用于弯管上当量较小的局部缺陷;

(6) 对于较大的缺陷,建议根据实际检测的弯管弯径范围来制备不同弯径的弯管试样,通过试验找出需要关注的缺陷可能的相位波动范围,为后续的数据分析提供参考。