1 000 MW超超临界锅炉高温纳米陶瓷涂层改造实践

宁 志, 吴志祥

(安徽安庆皖江发电有限责任公司, 安徽 安庆 246005)

锅炉辐射受热面的高温腐蚀和沾污结渣会导致锅炉的安全和经济性下降,这是大型电站煤粉锅炉的共性问题。锅炉受热面的高温腐蚀和沾污结渣是一个复杂的物理和化学过程,与锅炉燃用煤质特性、锅炉设计参数、负荷情况、炉内烟气温度、烟气气氛、受热面基材温度以及运行燃烧调整等因素密切相关,且随锅炉负荷的升高是一个正反馈不断恶化的过程。

安徽省某电厂二期扩建工程是安徽省“十二五”能源建设规划的重点项目,工程建设的规模为2×1 000 MW超超临界燃煤发电机组。工程总投资约68亿元,代表国内先进的火力发电装备水平,两台机组分别于2016年5月31日与6月19日投入商业运行。随着机组的投产运行,炉膛水冷壁高温腐蚀情况日益突出,主力磨煤机燃烧器喷口区域挂焦情况日趋严重,屏式过热器和高温过热器底部挂大焦后掉焦砸坏炉膛下部水冷壁的情况时有发生。

为了解决这些影响锅炉运行安全性与经济性的问题,该公司进行了专项治理,采用高温纳米陶瓷涂层技术对4#炉进行了改造,取得了较好的改造效果。

1 项目背景

1.1 大型电站煤粉炉沾污结渣和高温腐蚀状况分析

1.1.1 国内大型机组的状况

锅炉炉膛高温受热面的高温腐蚀和沾污结渣是大型电站煤粉锅炉的共性问题。这一共性问题会降低发电效率,甚至会导致降负荷,直至非计划停炉。锅炉炉膛辐射受热面管道材料的物理和化学特性直接影响锅炉运行的安全性和经济性。受热面高温氧化、腐蚀、沾污结渣、磨损会使导热热阻增大,造成受热面局部超温,从而导致爆管、炉膛整体温度水平过高、锅炉热效率下降、负荷能力不足、氮氧化物(主要是热力氮)排放增加等一系列问题。燃煤成本构成电站锅炉发电成本的80%左右,实践表明,水冷壁受热面金属的氧化、腐蚀、沾污结渣会造成锅炉整体热效率下降0.5%~2.5%。

1.1.2 处理方式与技术分析

现行的防高温腐蚀和沾污结渣治理技术措施一般从优化燃料(包括调整混配煤和使用燃煤清焦剂)、优化设计(如锅炉设计断面、容积热负荷及燃烧区域热负荷选取、采用贴壁风技术等)、优化运行(如燃烧调整、智能吹灰等)等方面去缓解结焦和腐蚀。这些优化方式可以在一定程度上改善和缓解沾污结渣及高温腐蚀状况。

但现行解决办法存在不少问题。锅炉作为一个系统工程,以减缓高温腐蚀和沾污结渣为优化目标,满足锅炉系统的可靠性、安全性和经济性相对最优为约束条件。基于优化设计、优化燃料以及燃烧调整等技术手段,通常会引起或导致一系列其他问题,如燃料及运行成本增高、锅炉烟风及汽水热力系统失衡、机组负荷能力降低、吹灰能耗损失增加、机组热效率降低、氮氧化物生成/排放增高等。因此,需要寻找一种新的办法来解决这些问题。

1.2 高温纳米陶瓷涂层技术研究现状及分析

1.2.1 陶瓷涂层技术背景分析

陶瓷作为一种材料,虽然其具有耐磨和不粘结的特性,但由于传统的陶瓷材料脆性太大、强度低,在很大程度上限制了其应用。随着纳米技术的产生,出现了纳米陶瓷技术。所谓纳米陶瓷,是指在陶瓷材料的显微结构中,晶粒尺寸、晶界宽度、第二相分布、气孔尺寸、缺陷尺寸都是在纳米数量级上[1]。通过有效的分散、复合使异质纳米颗粒均匀弥散地保留于陶瓷基质结构中,极大地改善了陶瓷材料的韧性、耐磨性以及高温力学性能,大大提高合金的耐高温抗氧化性能[2],在许多超高温、强腐蚀等苛刻的环境下起着其他材料不可替代的作用。

但单独用普通陶瓷也存在不足,比如粒子在火焰中不能发生融熔,影响涂层的性能等;而纳米陶瓷的熔点可降低到普通陶瓷的1/3,可以在超音速火焰中融熔,因此纳米陶瓷与高温合金复合粉末涂层技术将具有更为广阔的应用前景[3]。

纳米陶瓷涂层技术起源于美国航空航天领域,基础研究始于二战期间,历经了半个世纪的发展,技术应用成熟于20世纪八九十年代。20世纪90年代初,一些发达国家以抗沾污结渣耐高温腐蚀的航空航天表面功能材料技术;表面陶瓷复合材料作为关键技术,结合工业实践和基础研究,形成了完善的理论和工程应用体系。美国能源部于2003年将高温陶瓷涂层列为提高电站煤粉锅炉安全性与经济性的关键技术;这项成果也被联合国环境署于2006年纳入锅炉安全低碳的重大先进成熟技术并得到推广应用。

高温纳米陶瓷涂层是将复合稀土纳米陶瓷浆料喷涂于金属或非金属基材表面,经干燥固化升温后形成复合稀土纳米陶瓷薄膜层[4]。在工程应用上,是将炉管金属表面进行清洁处理(喷砂处理),再用压缩空气在常温下喷涂一种超细的复合纳米陶瓷浆料,在常温干燥固化后,随炉膛升温后烧结,在炉管基材表面形成一层超薄陶瓷涂层薄膜。

1.2.2 高温纳米陶瓷涂层特点

高温纳米陶瓷涂层改变了涂层材料与基材的结合机理及表面力学特性,使表面功能材料与基材以化学键的方式紧密结合,改善了材料表面的张力特性。其特点如下。

(1) 致密的陶瓷薄膜隔绝了基质与外部接触,又发挥出了高温纳米陶瓷涂层的抗氧化、耐磨损、耐高温腐蚀等良好性能。高温纳米陶瓷涂层附着于基材表面,有效地提升了基材的硬度,提高了抗热震能力与可靠性,防止了基材的氧化、磨损和高温腐蚀。这对超超临界锅炉来说尤为重要。

(2) 高温纳米陶瓷涂层由特别配制的材料经纳米化工艺加工而成,能使熔融的灰粒极不容易粘附在锅炉受热面上,因此具有良好的抗沾污结渣性能。

(3) 高温纳米陶瓷涂层具有高发射率和高热导率,能够提高水冷壁黑度,增强水冷壁吸热量,使炉膛整体温度下降,降低了炉管的运行温度。既可以改善锅炉的安全运行状况,又提高了锅炉的效率。

1.2.3 应用现状

由北京某公司研发的(Zr0.8Sn0.2)TiO4(ZST)高温纳米陶瓷涂层技术较为先进,应用也较为成熟[5]。大型电站煤粉炉上的典型应用成果有:神华国华盘山发电厂530 MW机组2#炉,安徽马鞍山万能达电厂330 MW机组3#炉,中电国际福溪电厂600 MW机组W型火焰锅炉2#炉,赣能江西丰城电厂 600 MW机组2#炉,神华浙江国华宁海电厂600 MW机组2#炉等。经调查,使用情况均良好。

因此,为解决锅炉炉膛高温受热面的高温腐蚀和沾污结渣问题,安徽某电厂拟采用ZST高温纳米陶瓷涂层技术对4#炉受热面进行改造。

2 技术改造方案

2.1 安徽某电厂4#炉存在的问题

安徽某电厂1 000 MW超超临界燃煤发电机组的4#锅炉是复合变压运行的超超临界本生直流锅炉,为一次再热、单炉膛、尾部双烟道结构;采用烟气挡板调节再热汽温;采用固态排渣、全钢构架、全悬吊结构,以及平衡通风、露天布置、前后墙对冲燃烧。4#炉最大连续蒸发量(Boiler Maximum Continuous Rating,BMCR)工况参数如表1所示。

表1 安徽某电厂4#炉BMCR工况参数

该锅炉燃用神府东胜煤。其煤质分析如表2所示。

运行1年后发现,4#炉锅炉炉膛水冷壁燃烧器高温负荷区两侧墙挂焦较为严重,屏式过热器每一屏下部挂有很多大焦块,给锅炉运行带来了很大的威胁。如经常掉焦砸坏冷灰斗水冷壁,存在偶发爆管的可能;掉焦并砸坏捞渣机上部炉墙浇注料,大量掉焦块时,捞渣机筋板变形,捞渣机水位波动较大,存在水封被破坏的风险;屏式过热器的每一屏下部都挂有很多大型焦块,搭设脚手架和平台时不时掉落,存在砸伤工作人员的安全隐患;发现水冷壁冷灰斗处有28处炉管凹坑。

而且锅炉炉膛发生了煤粉燃烧器喷口结焦(喷燃器喷口在停机检查时发现结焦严重,运行中火检经常因结焦导致检不到火)、主燃烧区域水冷壁结焦及潜在高温腐蚀(主燃烧区水冷壁减薄)等问题,将直接导致爆管及锅炉灭火爆燃等事故的发生。

2.2 改造区域的确定

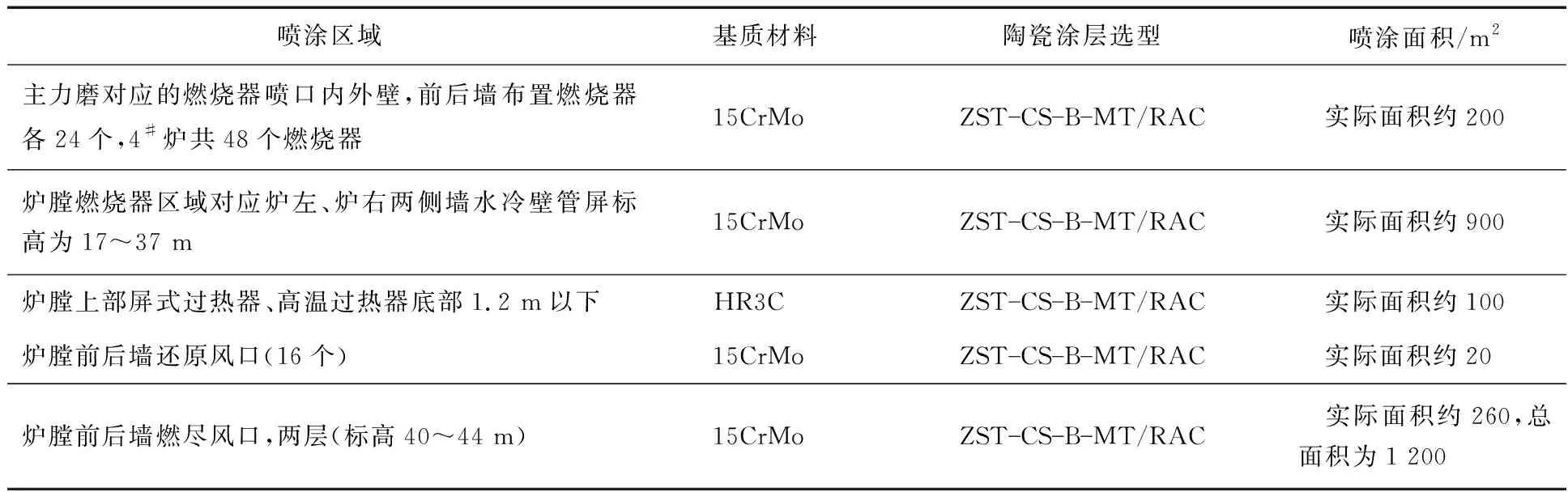

经合理分析后,将改造区域集中于锅炉炉膛沾污结渣和高温腐蚀情况严重的区域,喷涂区域及相关参数如表3所示。

表2 安徽某电厂4#炉煤质分析

表3 安徽某电厂4#炉喷涂区域及相关参数

2.3 技术改造过程

2016年5月,4#炉B修中花了20天时间进行高温纳米涂层改造,具体施工包括受热面清灰、除焦、喷砂、喷涂等。

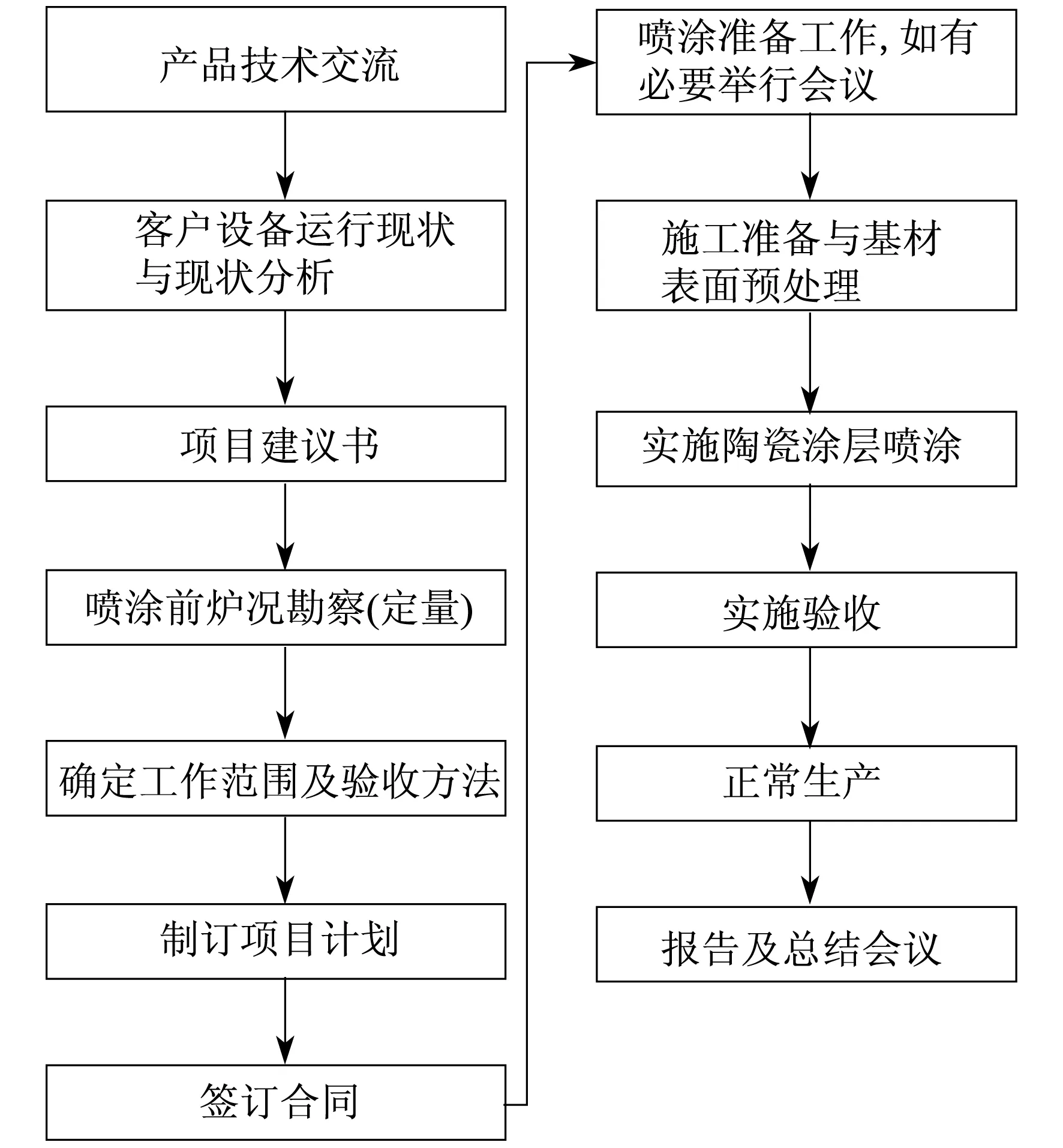

在喷砂施工中需对涂层区域进行仔细检查,若有变形、外伤、开裂等应先处理好,然后再喷砂。喷砂时需要在涂层区域均匀喷射,直到表面全部见到金属本色,技术标准达到Sa 3.0等级[6]。喷砂合格后,根据炉内环境温度,进行ZST高温纳米涂层喷涂工作。喷涂完成后要求涂层均匀、密实,无缩孔、针孔、杂质点、漏底,表面无污斑、不平整、轻微桔皮、凹坑等缺陷。其施工流程见图1。

图1 改造施工流程示意

3 效果分析

2016年6月20日,4#机组并网,经过一段时间运行后,效果分析如下。

3.1 防结焦效果分析

3.1.1 燃烧器区域水冷壁效果分析

图2为4#炉喷涂前燃烧器结焦情况;图3为4#炉改造后运行9个月燃烧器区域情况。

对比图2和图3可知,喷有陶瓷涂层的燃烧器外延部位陶瓷涂层完好,无挂大焦、挂死焦的情况发生,喷涂陶瓷涂层的燃烧器区域水冷壁沾污结渣情况明显减轻。

图2 4#炉喷涂前燃烧器结焦情况

图3 4#炉改造后运行9个月燃烧器区域情况

3.1.2 左右墙改造区域效果分析

图4为左墙水冷壁标高26 m喷涂前后结焦腐蚀情况对比。

图4 左墙水冷璧标高26 m喷涂前后结焦腐蚀情况对比

由图4可知,未喷涂区域结焦情况较重,灰渣底层较厚,平均厚度在2 mm以上;而喷涂区域结焦情况明显减轻,喷涂区域水冷壁管表面有一层浮灰,灰渣底层平均厚度不超过0.5 mm。水冷壁表面浮灰经手擦拭后,喷涂陶瓷涂层部位水冷壁的沾污结渣底层较容易清洁且较为光滑,未喷涂陶瓷涂层的水冷壁沾污结渣底层较为牢固、底层不光滑。喷涂区域水冷壁陶瓷涂层完好,未发生高温腐蚀情况,未喷涂区域水冷壁灰渣底层有高温腐蚀情况发生。

3.1.3 屏式过热器底部现状及效果分析

图5为喷涂前后屏式过热器底部结焦情况对比。由图5可知,屏式过热器底部喷涂区域无挂大焦情况,过热器管可明显看清,结焦情况明显减轻。

图5 喷涂前后屏式过热器底部结焦情况对比

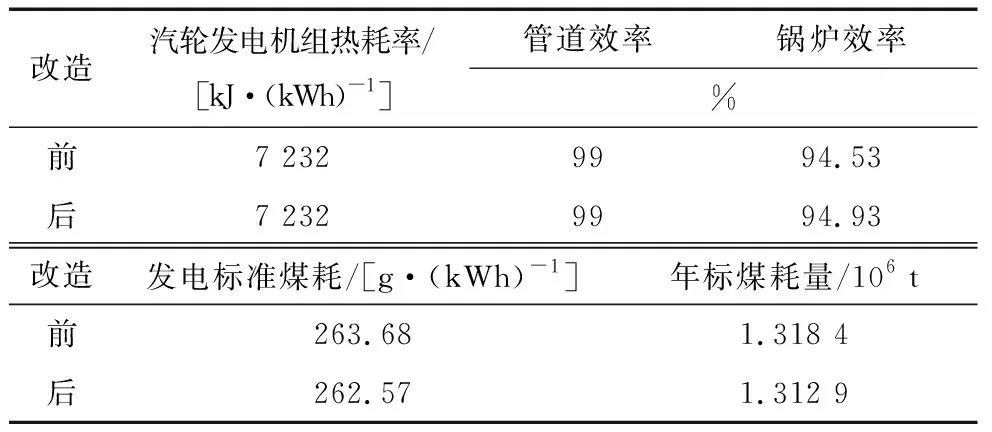

3.2 技术经济性分析

4#炉B修后,在BMCR工况下,炉膛出口烟温降低10~20 K,排烟温度降低2~5 K,过热器减温水量降低10%~15%,再热器减温水量降低10%~15%。根据第三方修前与修后试验数据,锅炉在额定工况下的效率从改造前的94.53%提高到了改造后的94.93%,提高了0.4%。

需要说明的是,供电煤耗率的计算公式为

式中:b——机组发电煤耗率,g/kWh;

Hr——汽轮机热耗率,取为7 232 kJ/kWh;

ηb——锅炉热效率,%;

ηp——管道效率(按99%计算),%。

此外,比较年利用小时数按5 000 h(对应机组出力1 000 MW)计算;标准煤价按744元/t计算。

4#炉改造前后的热经济性比较如表4所示。

表4 4#炉改造前后的热经济性比较

本次B修4#炉受热面纳米陶瓷涂层改造的总费用为198万元。按年利用5 000 h计算,每台机组年节约标准煤量为0.56×104t,每台机组年节省的标准煤费用就达413万元,静态投资回收期不到半年时间,由此表明该项目的技术经济性良好。

4 结 语

安徽某电厂4#炉采用高温纳米陶瓷涂层改造后,左右墙对应的燃烧器区域水冷壁灰渣层厚度减少50%以上,主力磨煤机燃烧器喷口外延水冷壁挂焦情况明显减轻,屏式过热器和高温过热器底部无挂大焦问题,改造区域防高温腐蚀和抗沾污结渣能力得到了提高,锅炉运行的安全经济性能也得到了提升,在一定程度上为安全生产提供了技术保障。

本次高温纳米陶瓷涂层改造实践为超超临界等大型机组锅炉高温受热面区域沾污结渣和高温腐蚀问题提供了有效的解决方法,具有较强的实际应用价值。