煤电机组应对二氧化碳减排的策略

叶勇健, 龙 辉

(1.中国电力工程顾问集团华东电力设计院有限公司, 上海 200063; 2 中国电力工程顾问集团, 北京 100120)

2015年8月3日,美国奥巴马政府签署了《清洁电力计划》(Clean Power Plan,CPP)。CPP旨在应对气候变化,减少发电厂的碳排放。CPP首次提出了美国全国的各类火力发电厂各时段的CO2排放上限。虽然,CPP被特朗普政府废止,但是降低火电厂碳排放强度是美国政府、民众和业内的共识。2016年10月27日,中国国务院发布《“十三五”控制温室气体排放工作方案》,对发电行业的CO2排放量提出了一个约束性指标,即“大型发电集团单位供电CO2排放控制在550 g/kWh以内”。2017年12月20日,国家发展改革委员会发布了《全国碳排放权交易市场建设方案(发电行业)的通知》,标志着发电行业碳排放交易正式由试点进入全面实施阶段。由此,各类火电碳减排技术成为世界电力工业的一个热点。

1 中美两国对火电机组碳排放的限额

根据《电力发展“十三五”规划》,到2020年非化石能源发电量占比31%,化石能源的装机煤电约1 100 GW(其中热电联产装机130 GW),气电约110 GW。假设热电联产机组的平均热电比为0.5,热电联产机组年利用小时数为纯凝煤电和气电的1.5倍,并参考国务院要求的发电集团平均度电CO2排放指标,推算出要求的煤电CO2排放强度为859 kg/MWh。这个排放指标的要求是比较低的,大致相当于煤机组供电煤耗310 kg/MWh的水平。因此,降低CO2排放具有较大的潜力,尤其是CO2排放配额交易机制的建立,可为低碳排放的燃煤机组带来额外的收益。

美国清洁电力计划提出现有火电厂(按燃煤电厂和燃天然气电厂分类)的CO2排放限值分为过渡期和最终排放限值[1],具体如表1所示。

表1 美国现有火电厂CO2年均排放限值

同时,美国环保署(Environmental Protection Agency,EPA)颁布了《新建、改建和重建固定排放源的温室气体排放标准:发电机组》(Standards of Performance for Greenhouse Gas Emissions from New,Modified,and Reconstructed Stationary Sources:Electric Utility Generating Units),对新建的燃煤电厂提出了度电CO2排放限值为635 kg/MWh;对改建或重建的燃烧电厂,热输入量>2.11 GJ/h时,度电CO2排放限值为816 kg/MWh;热输入量≤2.11 GJ/h时,排放限值为907 kg/MWh;对新建或重建的燃天然气电厂,带基本负荷时,排放限值为453 kg/MWh(发电量)或467 kg/MWh(供电量)[2]。该标准规定,排放限值都是年平均排放值,大部份限值是以发电量而不是以供电量(除非特别指出)为计算基础。为此,美国EPA提出了3条碳减排技术路线:提高现有燃煤电厂的热效率;关闭燃煤电厂,转向CO2排放强度低的燃天然气电厂;对于燃煤电厂排放的部分烟气进行CO2捕捉、运输和储存(Carbon Capture and Storage,CCS)。

2 CCS技术的短板

美国EPA将CCS作为其推荐的“最佳减排系统”(the Best System of Emission Reduction,BSER)的重要技术手段。它指出,“虽然近期并不要求大面积地进行全烟气量的CCS,但是部分烟气实施CCS是新建燃煤电厂和整体煤气化联合循环电厂的重要组成部分。”[2]另外,在CO2的处理过程中,还增加了利用(Usage)环节称为CCUS,作为CCS技术体系的分支。电厂的部分烟气量碳捕捉的商业化应用已经比较成熟,目前国内运行的几个电厂碳捕捉项目主要集中于CO2的捕捉和商业利用,如用于食品加工。国外已有CCS全流程的示范项目,但是其成果并没有得到广泛推广,CCS在电厂的大规模应用还存在非常明显的短板[3]。

首先,CO2捕捉和运输成本昂贵,能耗很高。按照美国EPA关于新建电厂年平均635 kg/MWh(发电量基准)的CO2排放限值和我国超临界机组平均发电煤耗计算,需要对约25%的烟气量进行CO2捕捉。根据国内外示范项目的经验,对于2×600 MW等级煤粉锅炉机组,若抽取25%的烟气量,仅仅CO2捕捉系统就需要约3%的厂用电率,需要的蒸汽量将降低机组出力约3.1%,碳捕捉系统的投资约10亿人民币(按国内工程估算)。此外,用于CO2管道运输的压气装置也要消耗大量的能量。据测算,在运输范围为150~200 km的经济可行距离内,CO2的运输能耗约占捕捉能耗的50%。用于2×660 MW煤粉锅炉的不同处理容量的CCS系统的成本和能耗估算如表2所示。

另外,发电厂捕捉的CO2用于民用商业市场的容量非常有限,CO2的地质储存条件也比较苛刻,其管道运输对安全性要求非常高。由此可见,大规模地通过CCS降低发电厂的碳排放在性价比和外部条件方面仍未成熟,需要另辟蹊径采取其他手段。

表2 用于2×660MW煤粉锅炉的CCS系统的成本和能耗估算

3 燃煤电厂CO2排放强度计算方法

燃煤电厂度电CO2排放的计算式为

(1)

式中:E——CO2排放强度,kg/MWh;

b——发(或供)电标准煤耗率,kg/MWh;

kc——标准煤的CO2排放系数;

FO—— 碳的氧化率。

式(1)中标准煤耗率b根据排放限值要求的边界条件而不同,如按发电量或供电量为基准,可以为发电标准煤耗率或供电标准煤耗率。对于烟煤取kc=0.768是比较合适的。式中的44和12分别为CO2和C的分子量。碳的氧化率即燃料中的碳在燃烧过程中被氧化成CO2的比率,根据GB/T 32151.1—2015《温室气体排放核算与报告要求 第1部分:发电企业》的规定取0.98[4]。

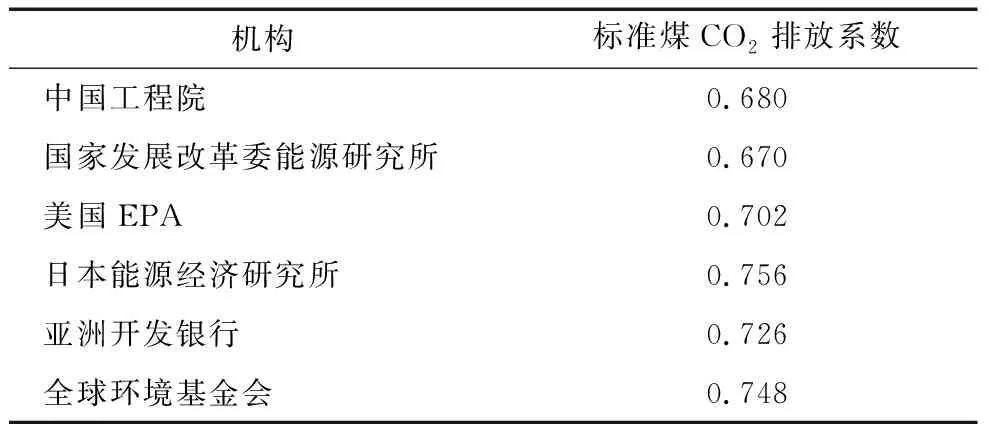

各国研究机构对式(1)中标准煤CO2排放系数(低位发热量)kc的取值相差较大,如表3所示[5]。对于具体机组的排放系数,应根据燃用煤质特征来计算。国内电厂常用烟煤按发热量转换为标准煤后的CO2排放系数(低位发热量)如表4所示。

表3 各国研究机构标准煤CO2排放系数

表4 各烟煤的标准煤CO2排放系数

4 我国电厂发(供)电运行平均煤耗的测算

美国EPA规定的碳排放限值是机组年运行平均值,因此要考虑设计标准煤耗和年运行平均标准煤耗的差距。其与机组年平均负荷率、机组技术水平和运行水平、煤种变化波动情况等诸多因素相关,其中负荷率是最关键的因素。本文统计了我国322台500~1 000 MW机组的设计发(供)电煤耗、平均运行发(供)电煤耗及平均负荷率。这些机组涉及亚临界参数到超超临界参数,是我国目前的主力机组。322台机组运行平均煤耗和设计煤耗之差的分布如图1,图2,图3所示。

由图1至图3可以看出,煤耗差值的分布区间基本处于(-10 kg/MWh,+10 kg/MWh),且大部分处于(0 kg/MWh,+10 kg/MWh)。之所以存在运行平均煤耗低于设计煤耗的情况,是因为近10年来我国发电厂在节能提效上取得了很大成绩,一些建成较早的机组通过持续的技术改造,运行煤耗已低于当初的设计煤耗。为了使两种煤耗的比较处于相同技术条件下,本文剔除运行煤耗低于设计煤耗的机组后,对余下的184台机组又进行了统计,结果如表5所示。

图1 322台500~1 000 MW机组运行煤耗和设计煤耗差值

图2 271台600 MW等级机组运行煤耗和设计煤耗差值

图3 37台1 000 MW等级机组运行煤耗和设计煤耗差值

由于统计样本数量较多,应能反映我国大容量机组的运行水平。由此可以预测,我国新建高效燃煤机组在年平均负荷率70%左右的年均运行煤耗将高于设计值约8 kg/MWh。

表5 设计煤耗和运行煤耗对比

5 满足美国碳排放限值的技术策略

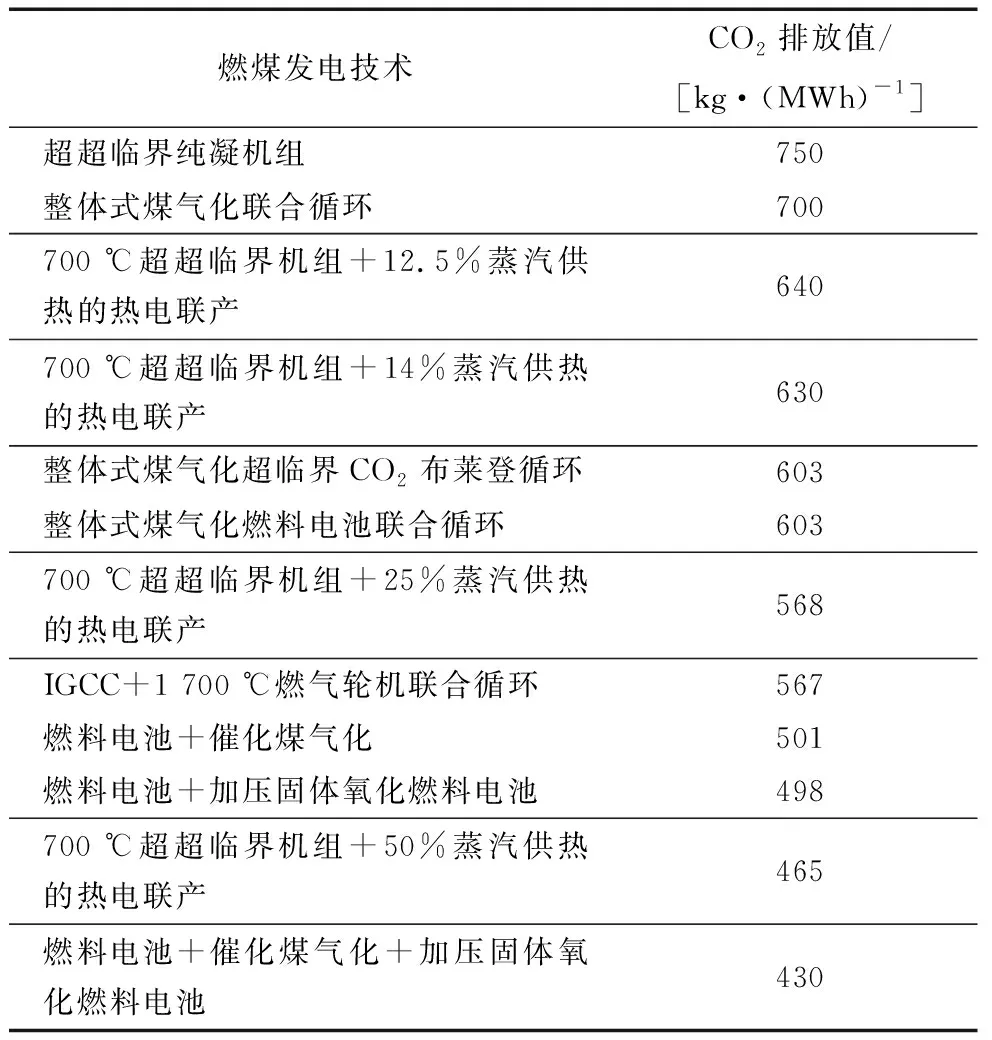

根据式(1)可以计算得出,满足美国新建燃煤机组CO2排放限值的年平均运行发电煤耗约为230 kg/MWh,则设计发电煤耗应不高于222 g/MWh。这显然低于目前热效率最高的煤电机组的煤耗。美国电力科学研究院于2015年发表了一份名为《燃煤电厂能否不采用CCS而达到CO2排放限值?》的白皮书。该报告的结论是,不采用CCS而单纯提高机组热效率无法达到635 kg/MWh的CO2排放限值,除非将蒸汽初参数提高到1 125 ℃,或者采用热电联产及其他与煤气化技术相关的技术方案。表6为美国电力科学研究院提出的各种燃煤机组技术路线的CO2排放值,其所列的技术除热电联产外大多处于研究或示范阶段,离商业化开发仍有较大差距[6]。

本文认为,如不采用CCS,近期内常规燃煤机组达到美国CO2排放限值在技术上也是可行的,主要策略包括提高机组的设计和运行热效率、燃煤机组供热或冷热电联供、燃煤耦合生物质发电等。

5.1 提高超超临界机组的设计和运行效率

从理论上说,常规燃煤机组遵循朗肯循环,提高循环效率的手段不外乎提高机组初参数和降低机组冷端参数。从工程角度来说,提高机组热效率的手段除了提高蒸汽参数、降低汽轮机背压外,还可采用增加再热次数,降低系统的不可逆损失,充分利用系统排放的余热等手段。通过采用二次再热技术可以提高系统效率约1.5%。这已在国电泰州电厂二期工程得到了实践证明[7-8]。

表6 各种燃煤机组技术路线的CO2排放值

烟气余热利用技术在国内外已有很多应用。烟气余热利用的主要方式包括:利用烟气余热加热凝结水的低温省煤器方案;利用烟气余热加热进入锅炉的空气的烟气余热二元利用方案;低温烟气置换出高温烟气的热量加热给水和凝结水的烟气余热梯级利用方案。

目前,国内正在示范的初参数为35 MPa/615 ℃/630 ℃/630 ℃超超临界二次再热燃煤发电机组,采用1 000 MW单轴汽轮机,在系统设计上充分运用了上述提效技术,设计发电煤耗达245.35 kg/MWh,发电效率达到50.13%(低位发热量)。如按70%负荷平均发电煤耗比设计值高8 kg/MWh计,采用该技术的发电CO2平均排放达到了699 kg/MWh(按本文所选的碳转换系数0.768计)或610 kg/MWh(按发改委能源研究所的碳转换系数0.67计),后者已经低于美国规定的碳排放限值。即使按照0.768的碳转换系数,在这项技术的基础上通过提升蒸汽参数采用40 MPa/700 ℃/720 ℃/720 ℃的先进超超临界二次再热技术,也能达到美国EPA的排放标准。

5.2 采用供热和冷热电联供技术

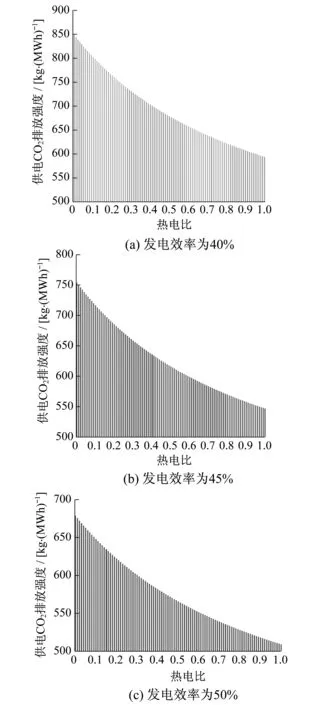

燃煤机组供热是已经比较成熟的技术。它是从燃煤机组抽取蒸汽供热,充分利用供热蒸汽的汽化潜热,避免了这部分蒸汽在汽轮机热力系统中的冷端损失。从综合能源利用的角度来说,当机组向外供热等同于提高了机组热效率。除了热电联产外,原先多采用燃气轮机的冷热电三联供也可移植到燃煤机组。本文中“热”的定义外延到各压力等级的工业供热和建筑物的供热,以及工业和民用的供冷。随着保温技术的发展和长距离供热能耗的进一步降低,机组供蒸汽和热水的经济输送半径持续增加,目前的技术已完全可以达到20~30 km,50 km的供热半径也没有太多问题。对于我国人口和产业密集的特点,将区域能源供应和分布式能源供应相结合,产业园区、卫星城区、大型大学园区等约100 km2尺度的区域燃煤机组冷热电联供的前景十分广阔。燃煤机组集中供热对机组CO2排放强度的削减效果较为显著。在纯凝工况下,发电效率为40%(发电煤耗308 kg/MWh,代表亚临界参数机组)、45%(发电煤耗273 kg/MWh,代表超超临界参数机组)、50%(发电煤耗246 kg/MWh,代表目前效率最高的发电机组)3种类型的机组,不同热电比的CO2排放强度如图4所示。由图4可见,若需达到635 kg/MWh的美国排放标准,3种效率的机组所需的热电比分别为0.72,0.40,0.15。

图4 不同热电比的发电CO2排放强度

5.3 燃煤耦合生物质发电

生物质燃烧过程中排放的CO2,本质上是将其从大气吸收固化的CO2重新释放到大气中,因此生物质被广泛认为是一种CO2零排放或中和排放的可再生能源[10]。同时,生物质的含硫和含氮量均较低,燃烧后SO2和NOx排放量比煤炭要少得多。利用现有的传统燃煤锅炉进行生物质和煤混烧发电,是可再生能源和化石燃料的综合利用,也是可灵活高效利用可再生能源、降低CO2和其他污染物排放的有效途径。我国生物质可用资源量约4.0×109t 标准煤,其中农业秸秆总量为6.5×109t,50%可作开发利用;林业及木材加工废弃物约2.7×109t,30%可开发利用。生物质成型燃料是以秸秆为原料,经过工艺加工,最后制成成型颗粒燃料,具有热值高、燃烧充分的特点,是一种洁净低碳的可再生能源,作为锅炉燃料,它的燃烧时间长,强化燃烧炉膛温度较高。

对于非成型生物质燃料,即生物质经过预混、预磨后的燃料,其混烧可以达到的最大锅炉负荷取决于磨的限制和锅炉效率。实验结果表明5%~10%(重量百分比)的生物质掺烧比对锅炉燃烧的影响是可以忽略的[11]。欧洲生物质混烧电厂的经验表明,大部分情况下,生物质的混烧比例可以达到输入热量的10%。

如果将生物质成型颗粒燃料送入独立的磨机研磨后,采用单独的生物质燃烧器燃烧,虽然投资增加,但是能够达到更高的混烧比例。大中型燃煤机组的生物质混烧比例可控制在输入热量的15%~35%,在一些欧洲国家的电厂已经有成功运行的先例。假定生物质混烧比例达到15%,则机组设计发电煤耗达到265 kg/MWh时,即目前我国大多数一次再热超超临界机组的煤耗水平,就能达到美国CO2排放限值。就碳排放而言,采用燃煤耦合生物质发电的投入,比采用更高参数的二次再热机组,或对热力系统进行改造,乃至对部分烟气进行CO2捕捉都具有更强的竞争力。燃煤耦合生物质发电对于我国现有超(超)临界机组的降碳改造工程具有很高的性价比。

6 结 语

综上所述,燃煤机组要达到美国EPA规定的年平均发电CO2排放强度635 kg/MWh的限值,并不是只能走CCS一条道路。在当前的技术水平下,如外部条件合适,采用热电联产或燃煤耦合生物质发电是两个可行且经济的策略。采用630 ℃超超临界二次再热技术,并通过多种手段进一步提高机组的热效率,CO2排放强度接近635 kg/MWh的限值,而采用700 ℃蒸汽参数的二次再热机组即能满足CO2的排放限值。这3种技术手段与CCS等煤气化技术相比,在性价比、成熟度和运行可靠性等方面具有较大的优势。