B型LNG船货舱结构强度分析

张玉奎,郑文青

(中国船舶及海洋工程设计研究院,上海 200011)

0 引 言

随着世界天然气消费量和贸易量的不断增加,液化天然气(Liquefied Natural Gas,LNG)运输船(以下简称“LNG船”)的需求量迅速增加。LNG船的核心是货物围护系统,目前大型LNG船的货物围护系统有薄膜型[1-2]、MOSS[3]型和IMO B型[4]等3种。与薄膜型和MOSS型相比,IMO B型舱的最大特点是存在内部制荡舱壁,可大大减轻舱内液货的晃荡,装载液位不受限制且上甲板可自由布置[5]。

本文以170000m3B型LNG船的液货舱设计为背景,对其结构强度有限元分析工作进行分析。

1 船舶概述

该170000m3LNG船由沪东中华造船(集团)有限公司和中国船舶及海洋工程设计研究院等单位联合开发设计,采用IMO B型货物围护系统,共设有4个货舱。液货舱内部设有横向制荡舱壁和水密纵舱壁,液货舱结构和与液货舱相连的支座结构采用耐低温的9%镍钢,与船体相连的支座结构采用E级高强钢。液货舱的结构强度是本文重点研究的内容。

该船的设计和分析参照美国船级社(American Bureau of Shipping,ABS)的相关要求。液货舱最大设计蒸气压力为0.7bar,设计最低温度为-163°C。该船的基本参数见表1,总布置图见图1。

表1 170000m3 LNG船基本参数

图1 170000m3 LNG船总布置图

B型围护系统的一个特点是存在各种类型的支座结构,这些支座限制液货舱在某个方向上的移动,可分为垂向支座、止横摇支座、止纵摇支座和止浮支座等4大类,其中:垂向支座、止橫摇支座和止纵摇支座分别限制液货舱在垂向、横向和纵向上的位移;止浮支座防止船体破损进水时液货舱上浮。

2 计算模型

评估目标为设计弯矩最大的No.3货舱,采用全宽的1/2+1+1/2舱段模型,即包含半长No.2货舱、全长No.3货舱和半长No.4货舱在内的所有主要结构。建模遵循的具体规则为:

1) 船体及货舱的水密构件和主要支撑构件采用壳单元模拟。

2) 纵骨及水密构件加强筋采用含带板的非偏心梁单元模拟;非水密构件的加强筋和主要支撑构件的面板等采用杆单元模拟。

3) 沿横剖面周界,网格大小取骨材间距;横向强框架间的纵向构件划分为4个单元;双层底、强框架、水平桁和垂直桁的单元长宽比尽量接近于1。

4) 支座结构由于网格尺寸的限制,无法模拟其精确的外形,只能尽量准确地模拟其刚度,对货舱结构强度评估的影响很小,但对支座本身的应力结果影响很大。因此,对各种类型的支座均要至少挑选一个受力最大支座的进行细网格(50mm×50mm)分析,以得到支座结构的详细应力分布。限于篇幅,细网格计算不展开讨论。

5) 层压木既是液货舱与船体连接的纽带,也是力的传递途径,因此需根据实际力的相互作用情况合理地进行模拟。由于各种类型的支座层压木均设计为受拉时液货舱与船体会脱开,只有压紧时二者才会接触,因此层压木只能承受压力而不能承受拉力,采用与层压木支撑方向刚度相同的杆单元进行模拟。

遵照以上原则建立的舱段有限元模型示意见图2。

支座和层压木是独立型LNG船特有的,图3给出具有代表性的垂向支座和层压木有限元模型示意。

图2 舱段有限元模型示意

图3 垂向支座和层压木有限元模型示意

3 计算方法

ABS指南[6]中规定需考虑的工况共有14种,由于砰击工况LC10只针对No.1货舱,因此本文计算所关注的货舱共涉及13种工况,可分为3类,其中:LC1~LC8为海水动载荷工况,主要用以校核货舱水密构件和主要支撑构件;LC9为港内工况,液货舱为单边装载,主要影响液货舱的纵舱壁结构;LC11~LC14为事故工况,用以校核支座和层压木强度。

计算包含的载荷可按作用类型分为静水载荷、波浪载荷、船体运动惯性载荷和液货舱内部的蒸气压力,其中:静水载荷通过在舱段两端施加静水弯矩和在外板施加静水压力得到;波浪载荷通过在舱段两端施加波浪弯矩和在外板施加波浪动压力得到;运动惯性载荷根据《国际散装运输液化气体船舶构造与设备规则》(International Code for the Construction and Equipment of Ships Carrying Liquefied Gases in Bulk,IGC Code)[7]要求得到,继而转换为液舱任意位置的压力;对于液货舱而言还需要加上蒸气压力。

计算采用叠加法,即首先分别对舱段模型施加船体梁载荷(静水和波浪弯矩)和局部载荷(其他载荷),随后结合不同的边界条件进行求解,其中:船体梁载荷计算模型的边界条件为船体梁一端刚固,另一端利用多点约束单元在中和轴处施加设计弯矩;局部载荷计算模型的边界条件为船体梁两端限制纵向位移,两道水密横舱壁处限制横向位移和垂向位移。

由于层压木在实际情况下只能承受压力而不能承受拉力,因此在计算时需对各局部载荷工况进行迭代。删除受拉的层压木杆单元之后重新计算,直到所有的单元均受压为止。针对垂向支座,还考虑层压木摩擦力,通过在迭代完成之后额外加上摩擦力来实现,摩擦系数取为0.1。

最后将船体梁载荷模型和局部载荷模型的计算结果相叠加并与衡准相比较,做进一步的分析。

4 结果分析

液货舱结构所用9%镍钢材料的设计屈服强度为400MPa,设计抗拉强度为655MPa。ABS指南[6]针对不同类型的结构规定了不同的许用应力。根据ABS的量纲,应力单位为kgf/cm2。

4.1 水密构件

对于水密构件,需校核的工况为LC1~LC9,合成应力许用值为2673kgf/cm2。

从计算结果来看,根据规范计算得到的水密构件尺寸可较好地满足舱段有限元计算衡准,整体应力水平较低,计算结果汇总见表2。

表2 水密构件最大应力计算结果 单位:kgf/cm2

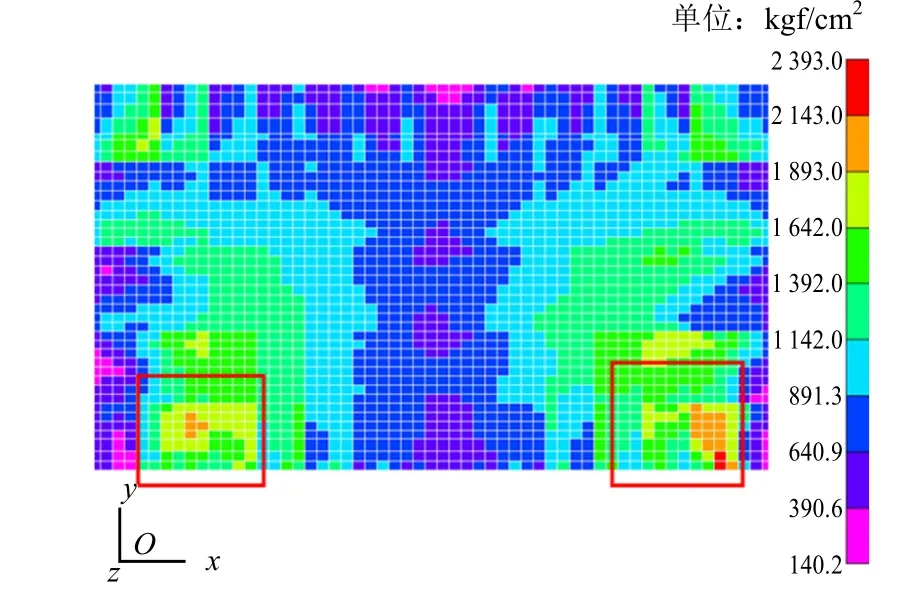

在水密构件中,由于纵舱壁前端和后端处的垂向支座受力较大,对该区域结构进行加强。纵舱壁的应力云图及需关注区域见图4。

4.2 主要支撑构件

对于主要支撑构件,需校核的工况也是LC1~LC9,合成应力许用值为2915kgf/cm2。

4.2.1 横向强框架

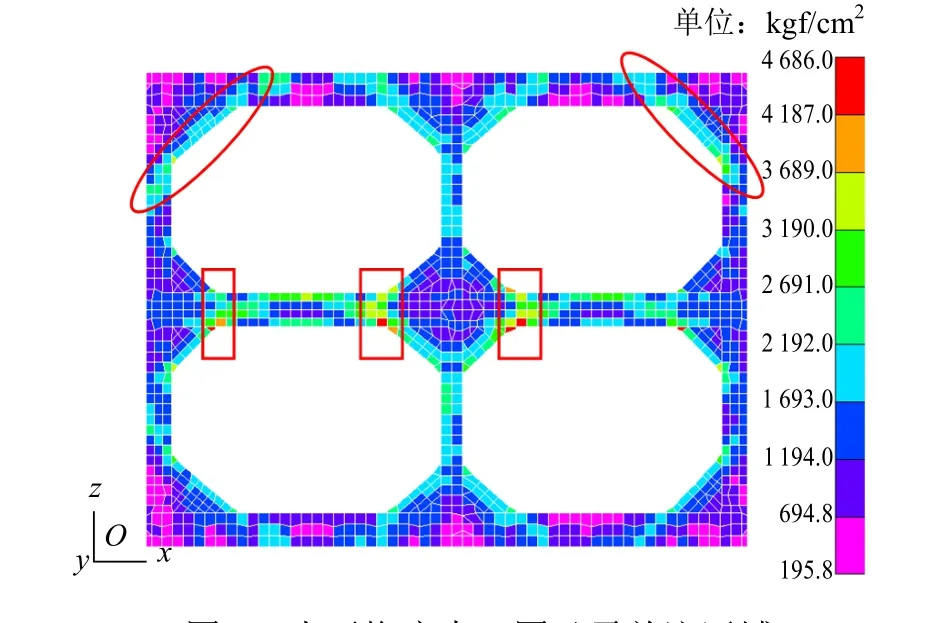

横向强框架结构的整体应力水平不高,但在液货舱中纵舱壁垂直桁和底部桁材的过渡区域应力结果超出许用值,需进行加强。此外,对下折角区域和垂向支座相邻的结构进行加强。横向强框架应力云图及需关注区域见图5。

4.2.2 水平桁

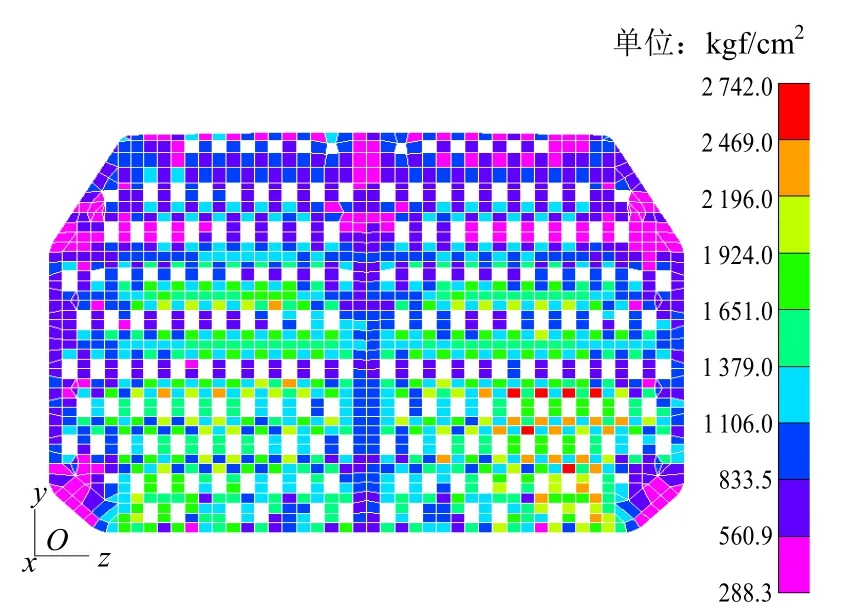

水平桁位于端部过渡区域,应力水平偏高,部分单元的应力超过许用值,需进一步加强。水平桁应力云图及需关注区域见图6。

图4 纵舱壁应力云图及需关注区域

图5 横向强框架应力云图及需关注区域

4.2.3 垂直桁和底纵桁

垂直桁和底纵桁的总体应力水平不高,二者连接过渡部分需适当加强。垂直桁和底纵桁应力云图及需关注区域见图7。

图6 水平桁应力云图及需关注区域

图7 垂直桁和底纵桁应力云图及需关注区域

4.2.4 制荡舱壁

制荡舱壁的应力满足衡准,无明显应力集中区域,应力云图见图8。

由水密构件和主要支撑构件的计算结果可知:根据规范计算得到的水密构件尺寸能很好地满足有限元计算衡准;主要支撑构件在不同类型构件连接处、垂向支座支撑区域都存在一定程度的应力集中,需进行局部的加强处理。

4.3 支座

各种类型的支座在计算工况下的最大支撑力及决定工况见表3。

图8 制荡舱壁应力云图

表3 各种类型支座在计算工况下的支撑力及决定工况

从表3中可看出,除底部止横摇支座以外,其他支座都是在事故工况下(LC11~LC14)支撑力达到最大,其中又以垂向支座的支撑力为最大,这里重点对其进行讨论。图9为垂向支座布置图,其中:横向框线内为止横摇兼做垂向支座;纵向框线内为止纵摇兼做垂向支座;其余为独立垂向支座。图 10为垂向支座支撑力分布示意。

图9 垂向支座布置图

图10 垂向支座支撑力分布示意

从图10可看出:对于独立垂向支座,液货舱角隅的4个点支撑力最大,约是相邻同类型支座最大值的2.3倍;止橫摇兼做垂向支座前后两端支撑力最大,约是相邻同类型支座最大值的4.8倍;止纵摇兼做垂向支座左右两端支撑力最大,约是相邻同类型支座最大值的3.5倍。

因此,若同类型支座结构采用相同的设计,从设计的角度应使同类型各支座受力相差不大,从而简化结构设计和提高材料利用率。在保证通行需求、降低液货舱吊装精度控制难度及减轻结构重量的前提下,支座数量往往受到限制,有必要对支座本身的刚度对支撑力分布的影响加以研究。

选取船首左舷角隅支撑力最大的一个独立垂向支座,将其结构板厚增加1倍,其余的条件不变,重新进行计算。结果表明,在支座的刚度增加1倍后,受力由2290t增加到2482t,增幅只有8.4%,因此支座结构的应力水平可显著降低。支撑力减小较明显的是横向和纵向与考察支座相邻的2个支座,其余支座支撑力基本没有变化。由此可知,支撑力更多地受支座布置的影响,支座本身的刚度变化对支撑力的影响有限。

5 结 语

B型舱强度计算与常规船货舱强度计算最大的不同在于支撑结构和层压木的合理模拟及由此而来的迭代计算。本文针对目标船,首先根据其结构和载荷作用特点建立舱段有限元模型,然后参照 ABS指南进行加载和计算,最后得到液货舱结构的应力结果和支座支撑力的分布特点。通过分析,得到以下结论:

1) 液货舱水密构件应力水平不高,主要支撑构件中的结构过渡区域易出现高应力,需重点优化。

2) 支座附近的支撑结构局部需做加强,特别是在某一类型支座边缘位置附近,由于受力较大,通常需额外考虑;增大支座板厚可有效减小应力。

3) 支座本身的刚度对支撑力的影响较小,若需减小最大支撑力,应多从支座布置上入手。