稻米加工企业节能降耗的控制途径

龙训锋 李林轩 李刚

[摘要]文章阐述了稻米加工企业节能降耗的意义及能耗状况,从确定工艺合理安排生产;选择合理的砻谷工艺;合理运用糙米调质技术;优化设备功率配备;科学设计风网配备合理动力等环节阐明了节能降耗的控制途径。稻米加工企业应多点控制,齐抓共管,使稻米加工企业的节能降耗达到最佳状态,以降低生产成本,提高企业经济效益。

[关键词]节能降耗;生产管理;加工工艺;设备性能

中图分类号:S511 文献标识码:A DOI:10.16465/j.gste.cn431252ts.20180225

节节能降耗是稻米加工企业的一项系统工程,是稻米加工企业重点关注的热点之一。节能降耗不仅涉及到工艺设计与操作,还涉及电力的配备和生产、技术、设备的管理,以及设备的操作等诸多方面,如何兼顾各个环节,做到全方位多点控制,确保节能降耗达到最佳水平,并有效降低稻米加工企业的生产成本,提高稻米加工企業的经济效益,是稻米加工企业目前所面临的主要问题。

1稻米加工企业节能降耗的意义

电耗是稻米加工企业生产运行中的主要能耗指标。目前稻米加工环节中,各生产设备主要使用电能来驱动,电耗在所有能耗中占有很大比重。影响稻米成本的主要因素除了稻谷价格和人工工资之外,加工产生电耗所产生成本高居所有成本因素的第一位。由于市场竞争环境激烈,稻米的利润空间在逐步缩减,稻米加工企业步入“微利”时代。电耗的高低直接影响到稻米加工企业的经济效益,稻米加工企业通过降低电耗来降低稻米生产成本,从而能够提高其产品在市场的竞争力。最终能够增加稻米加工企业的收益,促进稻米加工企业进入良性发展。因此,节能降耗已成为衡量稻米加工企业技术水平、管理水平及经济效益的一项重要指标。

2稻米加工企业电耗状况

稻米加工企业电耗通常是以吨米耗电量来表示。20世纪80~90年代我国稻米加工企业吨米电耗约40kW·h;到2012年,我国稻米加工企业吨米电耗为49.1~53.4kW·h。按照一般出米率,100kg稻谷可出糙米77~78kg,标准米60~65kg,出精米55kg左右。目前,稻米加工企业吨米电耗为55kW·h以上,有的达到70~80kW·h,先进水平与落后水平相比吨米电耗相差20kW·h以上。稻谷加工出米率仅为60%~64%,有时甚至更低,主要原因是稻米过度加工造成稻米的损耗。同时过度加工造成电耗和水耗等增加,使得稻米加工成本也随之增加,企业的经济效益减少,年利润率及其低下,稻谷加工行业形式严峻。以一家日加工150t稻米加工企业为例,按每年加工300d计算,因技术水平导致每年耗电量相差90万kW·h以上,按目前电价0.76元/kW·h计算,年电耗成本相差近70万元。

3稻米加工企业节能降耗的主要控制途径

稻米加工企业节能降耗是一项系统工程,主要包括:从稻谷的接收、清理到调质润糙,到稻米的加工精度,所采用的加工工艺,设备的功率配备、操作与管理,以及风网的设计组合及操作,电力的配置及线耗等,均对稻米加工企业的节能降耗产生重要影响。稻米加工企业控制节能降耗,就需要全面控制各个环节,才能起到很好的作用。

3.1合理确定加工工艺

根据不同的稻谷品种,以及稻谷的特性,有针对性确定不同的加工工艺,包括:原粮清理、碾米、白米分级、抛光、色选等各个加环节。合理的加工艺能减少加工环节、降低能耗、提升品质,在稻米加工企业节能降耗中是非常关键的环节。

3.2避开高峰用电期加工

在能够满足市场供应的情况下,若稻米加工企业不需要全天连续生产,可以避开高价位用电期生产,避峰就谷。这样虽不能减少电耗,却因电价低,而能减少电费支出,降低生产成本。一般可采用晚上加工,白天打包的方式。晚上电价相对较低,白天打包则可以减少晚班工人数量,减少人工工资成本,能最大限度的降低生产成本。以日产150t稻米生产线为例,两班制生产,早班8:00~16:00,晚班21:00~5:00(次日),以湖南永州工业用电峰谷平的划分及电价计,高峰电价:0.97元/kW·h,低谷电价:0.485元/kW·h,按平均吨米电耗70kW·h计算,则吨米电费分别为:白班67.90元;晚班33.95元,电费成本降低50%。

3.3选择合理的砻谷工艺

在砻谷工段实施中,应采取合理的胶辊线速差及紧辊压力,尽量避免加工过程中过分追求高脱壳率,使脱壳率保持在85%~90%这个合理范围之内,并通过谷糙混合物筛理的使用,能有效保证后续工段糙米的纯净度。同时,选用配置振动喂料装置机型的砻谷机,能够在配备动力相同的情况下,实现均匀喂料,促进产量的提高,并达到延长胶辊使用寿命的目的。若条件允许,可以将砻谷主线和回砻谷分开,做到回砻物料单独砻谷,便于管理。生产实践证明,合理的砻谷工艺的使用不仅能促进吨米电耗的降低,还能使得碎米率降低1%,提高生产质量。

在砻谷工段,先进技术的使用能让胶砻操作有着事半功倍的效果。如选用聚氨酯砻谷辊代替橡胶辊,提高线速度和保持线速度差,降低辊间压力,改善谷粒入辊姿态提高谷粒入辊速度,掌握合理而稳定的脱壳率,降低砻谷辊运行中的温升,正确安装砻辊等,都能有效的提高胶砻操作工作效率。测验证明,加工粳稻36型胶砻的时产量可达5.56t,这个产量值已经接近理论产量,并且砻谷电耗降幅达到了35.33%,仅1.08kW·h。

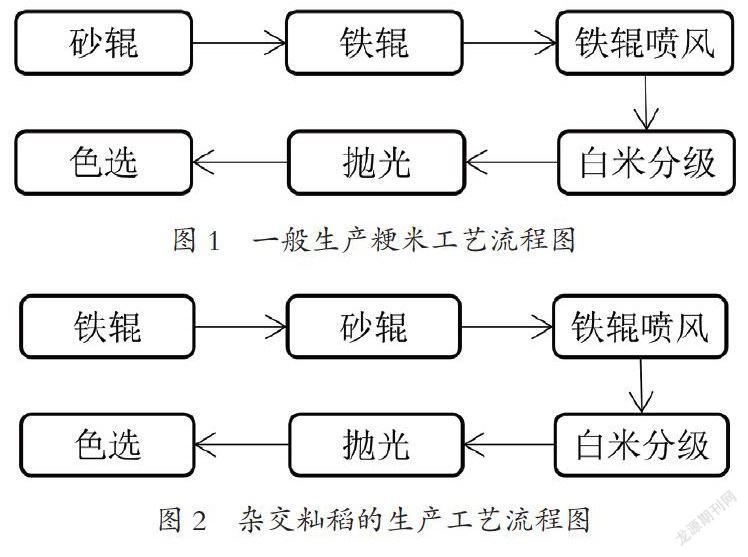

在碾米工段,控制碾米机的功率也是十分必要的。在满足成品米要求和促进出米率提高的基础上,注重节能是工艺走向和设备配备过程中的重中之重。一般生产粳米工艺,如图1所示即可生产健康米。生产杂交籼稻的工艺,如图2所示。由于大中型稻米加工企业具备大批量生产的条件,可以将双色选机串联使用,在抛光前和抛光后各进行一道色选。尽管色选机的实际耗电较小,但也需要根据实际情况来作为工艺处理,在不需要使用两道色选的情况下,就尽量采用一道色选工艺,这样能够减少一次色选产生的能耗。只有在无法避免时,再开启第二道色选工艺,在这个过程中,可用拨斗来实现调节与控制。碾米过程要掌握正确的加工精度,根据对全国稻米标样碾制的原始数据统计分析,当糙米出白率降0.3%~0.5%时,精度会同样提高相应的幅度,其碾米耗电量也会相应增加1.5%~2.3%。若当出机稻米出白率低于出机标准时,则需要将稻米进行回机重碾,这样稻米耗电量会增加4%~6%。一般情况下,精洁米碎米率的限值为5%(其中小碎米0.5%),一旦出机米中碎米含量较多,将会在白米分级中去除碎米,造成成品稻米的产量降低。因此,在保证加工精度的基础上,提高光洁度、脱皮均匀度和白度,以及在操作碾米机时,应当注意降低碎米率,提高出机米的整齐度。

3.4合理运用糙米调质技术

糙米调质工艺是在不改变原有碾米工艺、设备的基础上,在砻谷与碾米工序之间,谷糙分离后的净糙米进入头道碾米机前,增设糙米调质机和润糙仓(原工艺中的储糙仓),即在原工艺中增加了工序。糙米调质工艺与现行的干磨碾米相比有几个显著特点:脱胚容易,碾白均匀;减少碎米,提高出米率;减少电耗,降低成本;改善米饭食用品质,口感好。

一般稻谷储藏安全水分籼稻为13.5%,粳稻为14.5%,部分储备粮甚至更低。因为干藏的稻谷脱壳后,其糙米皮层与胚乳之间的粘结力紧密,难于碾削,如强行将干枯的糙米皮层脱去,则必然会使米粒受压过大而碎米增多,并且电耗增大,只有进行糙米调质,才能解决此难题。目前较为成熟可靠的技术是对脱壳后的糙米进行雾化着水,经过40~60min的调质,使糙米水分含量达到15.5%~16.5%。皮层的水分与白米籽粒水分梯度控制在2~3个百分点时,碾米效果显著。具体须视稻谷品种、水份、温度等因素确定。生产实践证明,合理运用糙米调质技术,可以使整米率提高1%,还可提高大米的附加值,其中粳米可提高2.1%,籼杂交米可提高0.9%。经生产实际测定,使用糙米调质工艺技术可使碎米率平均下降4%;出米率平均提高1.5%;碾米耗电下16-22%。

3.5合理控制加工精度

稻米加工过程中耗电最大的是碾米和抛光工段,碾米工段约占总电耗的45%,抛光工段约占总电耗30%。随着经济的快速发展,人们的生活水平不断提高,市场对成品稻米的口感和外观要求也越来越高,加工企业为了迎合市场的需求,造成稻米过度加工,导致碾米和抛光工段电耗的比例还会持续增加。为了能够在保证成品稻米品质的同时,有效降低电耗、提高成品出率,必须采用多机轻碾和加湿抛光工艺。此外,在抛光前先对稻米使用凉米工艺进行冷抛光,可以有效降低碎米率1%~2%。

确定成品稻米加工精度的决定性加工工艺是碾米工段,稻米加工精度与成品稻米的出率及营养价值成反比,与吨米电耗成正比。以国标标准一等米的为基础,稻米加工精度每提高1%,则出米率降低1.2%;当精度每提高3%时,则出米率降低4.72%;碾米机电流每增加15%,则吨米电耗增加12%。因此,吨米电耗不断增加的最主要原因,是由于加工精度不断提高。导致加工企业过度加工,企业利润降低,使成品售价提高,最终还是消费者为过度加工埋单。

3.6合理优化设备功率配备

稻米加工企业所用的电动机几乎都是笼型异步电动机,它具有体积小、重量轻、结构简单、维护方便、制造成本和运行费用低廉、能在多尘的恶劣环境下连续运行等优点。生产实践经验表明,通常电动机只有在满负荷的80%以上,运行时效率才较高,过大的电动机备用功率将导致电动机的效率和功率因素急剧降低。因此,应根据负荷的大小来确定电动机的额定效率。稻米加工企业常用的异步电动机,均允许在负载为额定功率时连续运行,并允许短时间超额定功率运行。一般选配电动机时均留有一定量,运行时不会未达到额定功率,以此避免因电压和负载波动等原因,引发电动机过载保护装置作用而断电。有人认为这种“大马拉小车”(未达到额定值的欠载)的现象,不利于节约用电。电机的效率是衡量电动机是否节电的唯一标准,提高效率就意味着节约用电。稻米加工企业常用的中小型电动机效率约为0.75~0.90,所以一般电动机在负载率为0.75~0.8时效率最高。由此可见,电动机的运行电流略低于额定电流,不仅有利于稳定生产和节约用电,还可以避免因负荷波动而断电。采用闸门与设备电流、缓冲仓料位连锁控制碾米机和抛光机等大功率加工设备,利用程序自动调控开关及大小,取代单纯依靠人工操作稳定进机产量及设备电流,不仅能最大化地提高设备运行效率,还能避免因人为操作导致的进机量地波动,造成碎米率和电耗增加。

3.7科学设计风网配备合理动力

确定风网设备动力时,须对设备参数进行严格计算,配备功率大小合理的电机,不可因盲目增加设备的安全系数,而导致使用功率过大的电机。实验证明,在通风除尘工艺中,离心风机电耗约占到整个加工电耗的25%,而電机运载负荷达在到80%以上时,才具有较高的效率。另外,风网设计必须以严格的计算为依据,在风网电机选型时,不可因盲目增加安全系数,而依靠调整蝶阀开启大小来调节风网风量,这种做法是不可取的。此外风网的安装也不可马虎,良好的密闭性,是风网通风除尘效果的保证。经常清理风网管道及除尘器,不仅可以保证良好的通风除尘效果,而且可以避免因风网系统阻力增加,造成电耗不断增加。

4结论

节能降耗是一项系统工程,稻米加工企业应高度重视稻米加工工艺设计、设备管理、生产管理、工艺操作、设备操作及电力配备等各环节的控制。科学合理的选择工艺设计和设备是基础,加强企业自身的综合管理水平,提高管理人员的综合素质以及操作人员的技术水平是关键。在保证稻米加工精度、出米率、安全运行等前提下,减少加工环节,降低损耗,提高产品的产量。在砻谷机、碾米机和润糙调质等方面,进行合理配置,同时科学设计风网,合理配置风网动力,可使稻米加工的能耗大大降低。通过系统的多点控制,使稻米加工企业的节能降耗达到最佳状态,以降低生产成本,给稻米加工企业带来更大的经济效益。