齿板材料ZG32CrMnSiNi2Mo的组织和性能研究*

刘志学,杨典典,刘元元,程巨强,坚增运

(西安工业大学 陕西省光电功能材料与器件重点实验室,西安 710021)

选矿设备的先进性直接影响着选矿生产过程的产品质量和综合经济效益,国内外相关领域均非常重视选矿设备的开发和发展,矿物加工是矿业生产的一个重要环节,而物料粉碎又是矿物加工环节中的关键.齿辊破碎机因具有生产率高,破碎比大,物料破碎粒度均匀,过粉碎率低,体积小,噪声低,结构简单,安全可靠和维修方便等特点[1-2],而被广泛应用于煤炭、冶金、矿山、化工和建材等行业,特别适用于煤矿或选煤厂对原煤(含矸石)进行破碎和筛分.齿辊破碎机在破碎物料时,物料的局部首先受到辊齿的冲击和挤压作用而出现裂纹,随着齿辊的转动及辊齿切入物料深度的增加,使裂纹扩展导致物料崩落[3].在实际生产中,齿尖磨损是齿板的主要失效形式[4],齿板作为齿辊破碎设备的主要耗材,在其实际工作过程中,在冲击和挤压物料时,会受到来自破碎物料的磨损,当齿板磨损到一定程度时就需要对其进行更换,而高频率的停机更换齿板,降低了企业的生产效率,增加了操作人员的工作量.因此,提高齿板材料的耐磨性和使用寿命具有重要的意义.目前,用于齿板生产的材料主要有高锰钢、中锰合金钢、中碳合金钢和高铬铸铁等[5],国外齿板材料主要以中碳低合金钢为主,实际使用效果好,价格较贵;国内以高锰钢和中锰合金钢为主,水韧处理后的高锰钢和中锰合金钢,具有高的韧性,但在使用中反映出耐磨性不理想,国内也有部分厂家生产中碳低合金钢齿板,但实际使用效果和寿命与国外同类产品有一定差距.本文以齿辊破碎机的工况条件和破损机理为基础,结合合金元素在钢中的作用,研制了一种新型齿板用钢,研究了该材料的组织和性能,并与国外同类型进口齿板进行了对比和分析,为该材料的实际应用奠定基础.

1 实验材料及方法

实验材料为自主研制的齿板用钢ZG32CrMnSiNi2Mo和某进口齿板材料,进口齿板材料成分不详,ZG32CrMnSiNi2Mo的具体设计成分(质量分数w)见表1.ZG32CrMnSiNi2Mo的制备,采用0.5T中频感应电炉进行炼钢,采用Q235废钢为原料,当废钢完全熔化后,取样并进行炉前成分分析,然后按照设计成分,加入中间合金调整钢液成分,出炉前,对钢液进行脱氧,钛铁变质剂放入浇包内,利用钢水冲包进行变质处理,具体工艺温度为,钢包预热温度500~700 ℃,浇注温度1 560~1 590 ℃,采用消失模铸造工艺,浇注成某型号的齿辊式破碎机齿板.实验用试样取自研制的齿板和进口齿板实体,线切割后分别加工成∅6 mm的标准短拉伸试样,∅4 mm×24 mm的销盘磨料磨损试样及10 mm×10 mm×55 mm的标准冲击试样(U型缺口).热处理过程为研制的齿板材料ZG32CrMnSiNi2Mo 900 ℃×15 m淬火后,分别在200 ℃、250 ℃、300 ℃、350 ℃、400 ℃、500 ℃和600 ℃进行回火处理;进口齿板材料940 ℃×15 m淬火后,分别在200 ℃、250 ℃、300 ℃、350 ℃、400 ℃、500 ℃和600 ℃进行回火处理,为避免氧化脱碳,淬火处理时采用保护液覆盖保护.

采用万能材料试验机(CMT5105A型)进行拉伸试验,采用摆锤式冲击试验机(JB-30型)进行冲击韧度试验,采用洛氏硬度计(HRC150型)测试硬度,采用ML-10销盘磨料磨损进行耐磨实验,磨料为180碳化硅水砂纸,磨程10.409 m,载荷0.5 kg,采用HX-1000测定磨损面的显微硬度.4%的硝酸酒精溶液腐蚀后,采用金相显微镜(EPIHOT300型)观察金相组织,采用透射电子显微镜(Transmission Electron Microscope,TEM)(型号:JEM-200CX)观察微观组织变化.

表1 ZG32CrMnSiNi2Mo的设计成分Tab.1 Design components of ZG32CrMnSiNi2Mo

2 结果及分析

2.1 两种齿板材料的组织分析

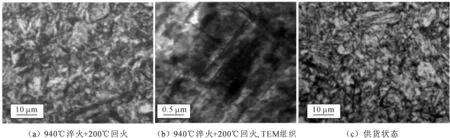

图1为进口齿板材料的组织图,图1(a)为进口齿板材料940 ℃淬火、200 ℃回火后的金相组织,由图1(a)可以看出,组织由板条马氏体+残余奥氏体+少量碳化物组成,马氏体板条界的取向差较小.图1(b)为200 ℃回火后的TEM组织,由图1(b)可以看出,残余奥氏体主要以薄膜状分布在马氏体板条间,马氏体板条的亚结构主要是高密度的缠结位错,马氏体中高密度的缠结位错是奥氏体向马氏体晶格改组过程中,为了保持共格界面和调整应变能而形成的亚结构[6].图1(c)为进口齿板材料供货状态的金相组织,组织也是由板条马氏体+残余奥氏体+少量碳化物组成,对比图1(a)并结合材料性能分析可推断,进口齿板的热处理工艺应该是淬火+低温回火.

图1 进口齿板材料的组织

图2为研制的齿板材料ZG32CrMnSiNi2Mo 900 ℃淬火、不同温度回火后的组织.图2(a)为200 ℃回火后的金相组织,由图2(a)可以看出,组织主要由板条马氏体+残余奥氏体组成,组织中几乎看不到碳化物存在.结合200 ℃回火后的TEM组织如图2(b)所示,由图2(b)可以看出,残余奥氏体主要以薄膜状分布在马氏体板条间,马氏体板条的亚结构主要是高密度的缠结位错和少量的孪晶.图2(c)~2(f)为ZG32CrMnSiNi2Mo 300~600 ℃回火后的组织,组织主要由板条马氏体+残余奥氏体+碳化物组成.图2(c)为300 ℃回火后的金相组织,由图2(c)可以看出,组织中有少量尺寸较细小的点状或块状碳化物弥散存在,弥散分布的细小碳化物对材料具有一定的弥散强化作用;回火温度超过300 ℃,随回火温度的升高,组织中的碳化物有数量增多,尺寸聚集增大的趋势.淬火后马氏体的形态和内部亚结构主要受钢的成分和马氏体的形成温度影响,随钢的含碳量的增加和马氏体形成温度的降低,马氏体的形态由板条状向透镜片状转化.

2.2 两种齿板材料的性能分析

从进口齿板实体上取样进行性能检测,进口商用齿板供货态的性能为AKU30.0 J和硬度43.4 HRC.表2为两种齿板材料淬火后不同温度回火后的性能,由表2可以看出,进口齿板940 ℃淬火未回火的性能为AKU34.2 J和硬度47.9 HRC,淬火后300 ℃以下回火,进口齿板材料的硬度均相对较高且数值变化不大,回火温度超过300 ℃,随回火温度的升高,进口齿板材料的硬度逐渐降低;940 ℃淬火+200 ℃回火后,进口齿板材料的冲击韧度AKU为42.1 J,随回火温度的升高,冲击韧度呈先降低后升高的变化趋势,400 ℃回火,材料的冲击韧度最低为25.8 J.综上所述,进口齿板材料在940 ℃淬火、200 ℃回火后,具有较好的综合性能.

图2 900 ℃淬火不同温度回火后ZG32CrMnSiNi2Mo的组织

研制的齿板材料ZG32CrMnSiNi2Mo 900 ℃淬火后,随回火温度的升高,材料的抗拉强度和硬度均先升高后降低,300 ℃回火后两个性能均为最大值,具体值分别为抗拉强度1 733 MPa和硬度49.6 HRC,材料强度和硬度较高的原因与组织(图2(c))中弥散分布的细小碳化物的弥散强化作用有关.随回火温度的升高,材料的冲击韧度呈先升高后降低、再升高的变化.综上所述,900 ℃淬火、200~350 ℃回火后,研制的齿板材料具有较佳的强韧性配合.

两种齿板材料淬火后,随回火温度升高性能变化的原因与回火过程中材料组织的变化有关.两种齿板材料淬火后的组织均为马氏体+残余奥氏体,由于马氏体处于较高的能量状态,系统不稳定,以及淬火后存在较高的残留内应力,不适宜直接使用,因此一般需要进行回火处理.回火过程中,马氏体中过饱和的碳和合金元素会以碳化物(或合金碳化物)的形式析出,初期析出的是亚稳碳化物,后期转变为稳定的碳化物,同时,残余奥氏体会发生相变,α-Fe基体也会随着温度的升高发生回复和再结晶等,以消除组织内部的位错、孪晶等晶体缺陷.

由两种齿板材料的性能对比可看出:① 低温回火后,相同回火温度条件下,研制的齿板材料ZG32CrMnSiNi2Mo的硬度高于进口齿板材料,这可能与ZG32CrMnSiNi2Mo中含有较高的碳量和合金含量有关;② 研制的齿板材料ZG32CrMnSiNi2Mo比进口齿板材料具有较高的回火抗力,350 ℃和400 ℃回火后仍具有较高的硬度,具体数值分别为47.9 HRC和44.6 HRC,研制的齿板材料具有较高的回火抗力的原因与ZG32CrMnSiNi2Mo中含有相对较高的Si、Ni、Mn、Cr、Mo和Ti等合金元素有关,回火过程中,这些合金元素的存在能够阻碍碳在马氏体中的扩散、减慢马氏体的分解速度,另外非碳化物形成元素硅能够溶解到ε碳化物中,使ε碳化物变得稳定,从而减慢碳化物的聚集速度,推迟马氏体的分解;③ 研制的齿板材料ZG32CrMnSiNi2Mo的冲击韧度低于进口齿板材料,主要有两方面的原因:① 可能是ZG32CrMnSiNi2Mo含有相对较高的碳量和合金元素所致;② 通过组织对比可以看出,淬火处理后ZG32CrMnSiNi2Mo组织中马氏体板条(或板条束)尺寸较进口齿板材料粗大,这与研制的齿板采用消失模铸造,导致铸件冷却速度较慢,铸件中的气体含量和夹杂数量较多及冶金质量较低等因素有关.

表2 两种齿板材料淬火后不同温度回火的性能Tab.2 Performance of two kinds of tooth plate materials after quenching and tempering at different temperatures

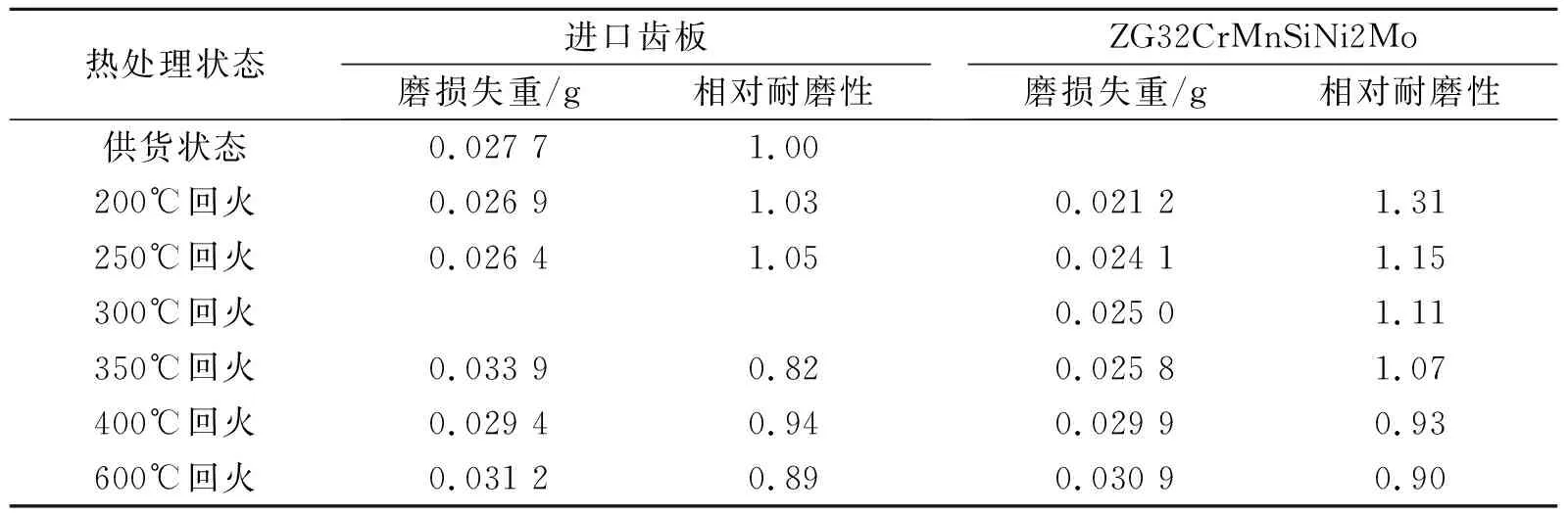

表3为两种齿板材料的磨料磨损试验结果和相对耐磨性能,进口齿板材料供货状态的磨损失重为0.027 7 g,选取该试样作为标准试样,可计算出不同热处理状态的两种齿板材料的相对耐磨性.由表3可看出,进口齿板材料940 ℃淬火后,250 ℃以下低温回火后,相对耐磨性略高于供货状态,超过250 ℃,随回火温度升高,材料的相对耐磨性呈下降的变化趋势.研制的齿板材料ZG32CrMnSiNi2Mo 900 ℃淬火、200 ℃回火后,具有较好的相对耐磨性,其耐磨性为进口齿板(供货状态)的1.31倍,随回火温度升高,材料的相对耐磨性呈逐渐下降的变化趋势,300 ℃以下低温回火后,材料的耐磨性均明显优于进口齿板(供货状态),相对耐磨性比进口齿板(供货状态)提高11%~31%.

表3 两种齿板材料的耐磨性能Tab.3 Wear resistance of two kinds of tooth plate materials

注:相对耐磨性=标样磨损失重/试样磨损失重

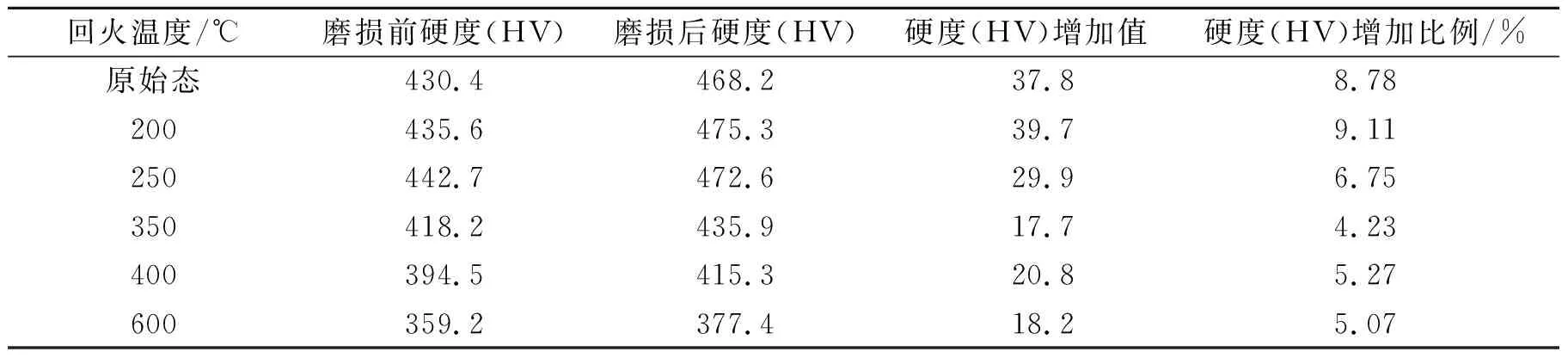

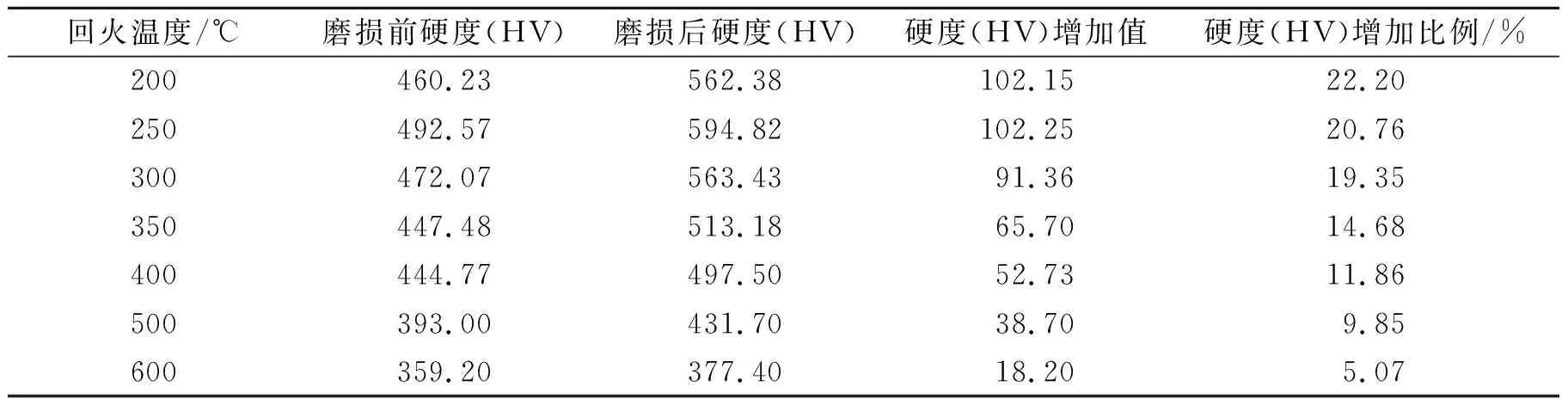

为了分析研制的齿板比进口齿板相对耐磨性高的原因,检测了磨损前后试样磨损面的硬度变化情况.表4为进口齿板材料在不同状态,磨损实验前后磨损面的硬度变化.由表4可以看出,进口齿板材料在供货状态,磨损前磨损面显微硬度为430.4 HV,磨损后磨损面硬度提高到468.2 HV,提高的比例为8.78%;940 ℃淬火、不同温度回火后,磨损面的显微硬度均有不同程度的升高,升高比例随回火温度的升高而下降.表5为研制的齿板材料不同热处理状态磨损前后的硬度变化,由表5可以看出,不同热处理后的实验材料在磨损后,磨损面的显微硬度均有不同程度的提高,提高比例随回火温度的升高呈下降的变化趋势,300 ℃以下低温回火后,磨损面的显微硬度提高比例较大为19.35%~22.2%.对比表4可以看出,在不同热处理状态,研制的齿板材料磨损面的硬度提高比例均大于进口齿板材料,尤其是在低温回火状态,提高比例远大于进口齿板材料.

两种齿板材料在磨损后,磨损面的显微硬度均有不同程度的提高的原因与组织中的残余奥氏体的存在有关,组织中的残余奥氏体是韧性相[7],具有低的层错能,相对于铁素体,具有低的屈服强度和高的加工硬化率,高的加工硬化率与比较难发生的点阵位错交滑移和应变会诱导发生马氏体转变[8].在磨损过程中,磨损面会受到摩擦和载荷作用而发生塑性变形,当形变积累到一定程度,铁素体难以承受均匀变形时,发生残余奥氏体向马氏体转变,释放局部应力,使形变得以继续进行,磨损面上相变产生的高硬度马氏体有利于材料耐磨性的提高.研制的齿板比进口齿板相对耐磨性高,是因为研制的齿板材料中碳和合金元素含量较高,淬火处理后组织中的残余奥氏体量及稳定性较高,磨损和塑性变形过程中残余奥氏体向马氏体转变的数量较多.

表4 进口齿板材料磨损前后硬度变化Tab.4 Change of hardness of imported tooth plate before and after wear

表5 ZG32CrMnSiNi2Mo磨损前后硬度变化Tab.5 Change of hardness of ZG32CrMnSiNi2Mo before and after wear

3 结 论

1) 进口齿板材料在供货状态和940 ℃淬火、200 ℃回火后组织均由板条马氏体、残余奥氏体和少量碳化物组成.ZG32CrMnSiNi2Mo 900 ℃淬火、200 ℃回火组织主要由板条马氏体+残余奥氏体组成,300~600 ℃回火后的组织,组织主要由板条马氏体、残余奥氏体和碳化物组成,随回火温度的升高,组织中的碳化物有数量增多,尺寸聚集增大的趋势.

2) 进口齿板交货态的性能为冲击韧度AKU30.0 J和硬度43.4 HRC,淬火后300 ℃以下回火,硬度均相对较高且数值变化不大,回火温度超过300 ℃,随回火温度的升高,材料的硬度逐渐降低.ZG32CrMnSiNi2Mo淬火后,随回火温度的升高,材料的冲击韧度呈先升高后降低、再升高的变化趋势,抗拉强度和硬度均呈先升高后降低的变化趋势,300 ℃回火后具有最大值,具体值分别为抗拉强度1 733 MPa和硬度49.6 HRC.

3) 进口齿板材料250 ℃以下低温回火后,相对耐磨性略高于供货状态,超过250 ℃,随回火温度升高,材料的相对耐磨性呈下降的变化趋势.ZG32CrMnSiNi2Mo 200 ℃回火后,具有较好的相对耐磨性,其耐磨性为进口齿板(供货状态)的1.31倍,随回火温度的升高,材料的相对耐磨性呈逐渐下降的变化趋势.两种齿板材料在磨损后,磨损面的显微硬度均有不同程度的提高,在低温回火状态,ZG32CrMnSiNi2Mo提高比例远大于进口齿板材料.