强磁选机聚磁介质的优化改进

*刘险峰 张志刚

(酒钢集团氢冶金研究院 甘肃 735100)

选矿厂处理弱磁性矿物时,采用强磁选工艺处理15mm以下的粉矿,平环强磁选机是强磁选系统的关键工艺设备,强磁选工艺流程见图1。

图1 强磁选工艺流程图

平环强磁选机每个转盘安装27组聚磁介质,这27组聚磁介质安装在转盘的圆周区域,并随转盘匀速转动。当某组聚磁介质在转盘的带动下,转动进入到励磁线圈激发的磁场后被磁化,保持磁性,当转动出磁场后退磁失去磁性。弱磁性矿浆经矿浆分配器隔渣后进入给矿咀,给矿咀安装在转盘转动进入磁场区域的入口位置,给矿咀均匀给聚磁介质供矿浆。矿浆进入聚磁介质,其中的磁性矿粒在进入磁场后被转盘上已经磁化的聚磁介质吸附、随聚磁介质转动,进入卸矿区即非磁场区。聚磁介质在卸矿区(非磁场区)失去磁性,聚磁介质上吸附的铁矿物被卸矿水流冲入精矿接料盘。矿浆中的非磁性的矿粒进入磁场区,在重力和冲矿水流的作用下,在磁场区域就穿过齿板间隙流入尾矿接料盘,没有被转盘上的聚磁介质吸附。平环强磁选机每组聚磁介质(齿板组)由15件双面齿板、2件单面齿板、9根非导磁的双头螺柱、18个非导磁的螺母组成。这些齿板齿间距分别是3.5mm、2.5mm。平环强磁机处理的铁矿石所含主要铁矿物为赤铁矿、镜铁矿、菱铁矿和褐铁矿,还有少量的磁铁矿和黄铁矿、黄铜矿,所含主要脉石矿物为碧玉、石英、千枚岩、铁白云石和重晶石,矿物组成复杂,嵌布粒度粗细不均。平环强磁选机聚磁介质(齿板组)每天用高压清洗水在线冲洗,仍然结垢,当结垢严重时需要下线解体清理,选矿厂每年都更新一定量的齿板组才能维持生产。平环强磁选机在生产过程中,如齿板组状况不好,选矿工艺指标将受到影响。为了提高聚磁介质导磁性能和耐磨耐腐蚀性能,有必要对强磁选机聚磁介质做优化,主要从材质分析、齿板加工、性能改善、结构优化等几个方面开展研究。

1.强磁选机聚磁介质概况及材质分析

(1)Shp3200强磁选机齿板概况

Shp3200平环强磁选机安装有两种齿板组。齿板详细情况见表1。

表1 齿板详细情况

(2)分析正常使用的齿板的化学成分

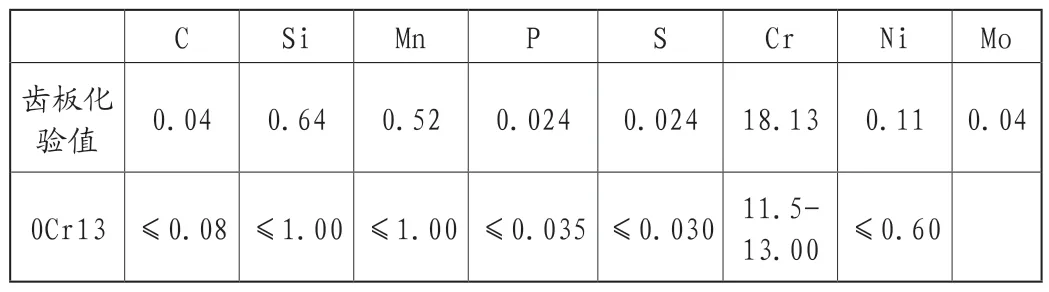

对在用的Shp3200型强磁选机齿板进行了光谱化学成分分析,Cr含量高,其余成分接近于0Cr13材质,对比见表2。

表2 在用齿板成分化验结果与0Cr13对比

(3)分析正常使用的齿板的金相组织

组织:马氏体+铁素体(M+F);生产方式:轧制;轧制方向:沿齿板短边方向(基体有明显的带状组织);最终热处理形式推定:球化退火。

2.聚磁介质齿板的材质研究

齿板材质决定齿板在磁场中的磁感应强度进而直接影响齿板对铁矿物颗粒的吸附力的大小。纯铁材质齿板、纯铁渗铬材质齿板在磁场中具有高的磁感应强度,但其化学性能不稳定,容易腐蚀导致齿板结垢堵塞,影响齿板使用周期及分选效果。目前,对于聚磁介质的材质研究主要集中在两个方面,一是非晶态合金,二是不锈钢聚磁介质。非晶态合金聚磁介质,其磁导率、耐腐蚀性、耐磨性等方面都较为优异,但非晶态合金制备难度大、生产成本高、脆性大。因此,采用特定的导磁不锈钢作为聚磁介质的材料,通过优化、加工、制备成强磁选机齿板,可有效解决不同批次采购的齿板材质不同导致的强磁选指标控制难的问题;并可有效管理控制齿板的更换周期,进而保证强磁选金属回收率的提升以及设备采购费用的下降。因此,以导磁不锈钢为原料,加工制备成强磁选机齿板,考察不同材质的齿板的磁性能、耐腐蚀性以及耐磨性,优选出综合性能优异的材质进行现场测试,开发出一种高金属回收率的齿板材质是可行的。

(1)加工试验不同材质的聚磁介质齿板

对在用的平环强磁选机和选矿实验室强磁选机的齿板测量制图,用不同材质导磁不锈钢加工出齿板,开始研究。

(2)研究不同材质的聚磁介质磁性能

通过对不同材质的齿板装入选矿实验室小型强磁选实验机,进行不同背景场强下的磁性能测试,优选3-4种磁性能优异的齿板材质。

(3)研究不同材质的聚磁介质耐腐蚀性能

对优选3-4种磁性能优异的聚磁介质材质进行电极制备、挂片制样进行腐蚀电化学试验。利用电化学工作站进行不锈钢磁介质的电化学试验,研究其电化学腐蚀特性,利用扫描电镜、能谱及X衍射分析其腐蚀产物结构及成分特征,进行腐蚀机理研究。

(4)不同材质的齿板的强磁选基础实验研究

对优选出的磁性能优异的齿板材质进行批量生产加工后装入强磁选实验机上进行强磁选基础实验,探索不同材质、不同背景场强下、不同时间下的磁选指标(原矿品位、精矿品位、尾矿品位、产率和金属回收率指标)。

(5)不同材质的齿板的表面处理技术研究

对优选出的3-4种磁性能优异的齿板进行表面处理,研究不同表面处理工艺下齿板的磁性能、耐腐蚀、耐磨性和磁选指标情况,进行聚磁介质的工艺优化。

(6)开发出的聚磁介质的现场测试研究

使用优选出的不锈钢材质加工成为齿板,组装聚磁介质,安装到现场强磁选机,考察其不同时间段的腐蚀情况,以确定其备件更换周期。

3.强磁选机齿板结构优化

在用的齿板组正常使用时存在问题。“T”型螺栓经常折断,导致齿板组发生晃动,影响选矿工艺指标,需要对齿板组进行优化改进。

综上所述,私藏共享单车,拆掉原有锁和定位装置,甚至对其改装满足盗窃罪的构成要件;出于个人目的为共享单车上私锁应认定为侵占罪,大面积的上私锁则为破坏生产经营罪;砸锁或者暴力破坏共享单车则为故意毁坏财物罪。基于此,笔者对共享经济财产保护由国家、企业、个人三个层面提出进路。共享经济作为符合时代潮流的新事物,其前途是光明的,共享经济发展潜力巨大,对社会贡献巨大,应加强对其引导。

(1)齿板连接螺栓强度较低,在用的齿板连接螺栓在使用过程中螺纹磨损,螺纹大径尺寸逐渐变小出现“滑丝”现象,齿板容易散开,齿板散开后加剧了“T”型螺栓折断。

(2)每组齿板重量70多千克,在运输装卸和更换齿板组时职工劳动强度大,且作业时不安全。

(3)关于齿板组容易松散的解决方案。提高齿板连接螺栓强度,齿板连接由M6双头螺柱更改为M8特制沉头螺栓。把连接齿板用的9根双头螺柱改为18根特制的非导磁M8沉头螺栓。

(4)关于齿板组卸装降低劳动强度的优化方案。为减轻装卸齿板作业的劳动强度,齿板组每组设计为由两个半组构成。两半齿板组的厚度相加,与原齿板组外形尺寸相同。结构见图2。

图2 齿板组“一拆二”构造

4.齿板加工

(1)准备原料

把不同成分、厚度30mm的导磁不锈钢板材,在实验室二次热轧成为厚度10mm的毛坯板。

(2)加工毛坯

①在不同成分的不锈钢板上标记钢号,用油压机校平不锈钢板。②割制齿板毛坯,控制好尺寸,并将毛刺打磨干净。每个钢种裁出尺寸小于20mm×20mm的样块,打好标号,用作化学成分及金相分析。③裁出的齿板毛坯分别标识钢号(每件都需标识),并用10号线将同牌号毛坯捆扎在一起,挂标识牌。④对每个钢号的齿板毛坯进行化学成分分析、金相分析。测试每个钢号齿板毛坯退火前的磁场性能。⑤执行每个钢号的退火方案,对齿板毛坯进行退火。退火后对每个钢种裁出尺寸小于20mm×20mm的样块,打好标号,用作后续金相分析。

(3)加工齿板

①检查毛坯钢号标识。将齿板毛坯薄厚(6+0.12~ +0.04mm)及宽度(50mm+0~-0.1mm)加工至尺寸,长度方向暂不加工,留作加工齿形装卡时的工艺卡头。加工时先加工上下面的一面,加工另一面时需用百分表找正平面度,确保薄厚公差,最后加工宽度尺寸。

②检查毛坯钢号标识。在XK2416B数控龙门铣加工齿形及四周台阶,加工完成后将工艺卡头切除至图纸尺寸。加工过程中使用组合卡具保证各部位尺寸,并用百分表找正,确保齿板形位公差符合图纸要求。

5.加工出的齿板性能比较

(1)磁场性能

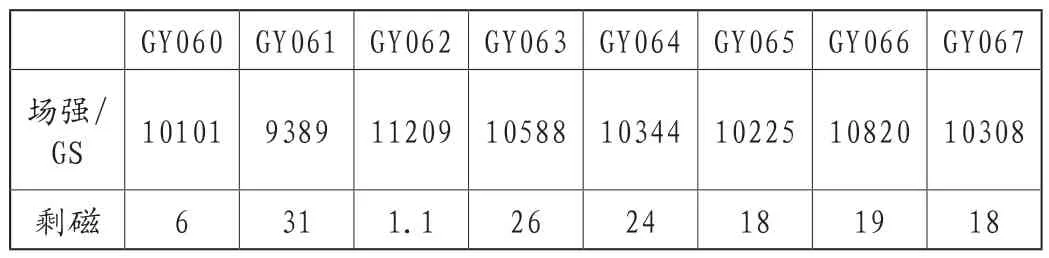

先后对GY060、GY061、GY062、GY063、GY064、GY065、GY066、GY067材质的齿板,在选矿实验室强磁选机上进行了磁场性能检测。综合比较,GY062、GY065材质的齿板磁饱和强度高,剩磁低。见表3。检测完毕后,对GY062、GY065材质的齿板作了表面处理,分别喷涂碳化钨、镍基合金、渗氮处理,完成表面处理后仍在选矿实验室强磁选机检测磁场性能,发现表面处理后的齿板导磁性能下降,磁场强度衰减约10%左右。

表3 各典型材质加工出的齿板在选矿实验室平环强磁选机上测试的磁场性能

(2)耐腐蚀性能

用电化学工作站测得各材质的极化曲线,从极化曲线上看出,随着腐蚀时间的推移,所有材质腐蚀速率均变大,腐蚀电位均负移;其中,GY062和GY063钢种腐蚀倾向和腐蚀速率变大较快,GY064、GY065、GY066、GY067腐蚀倾向和腐蚀速率均变化不大。单纯考虑耐腐蚀性能,选材时考虑用GY065及以上钢种作为齿板的材质。

6.工业试验情况

综合考虑导磁性能、耐磨耐腐蚀性能和原料成本,最终选择GY062作为加工聚磁介质齿板的原材料,加工制造出了一台新型齿板组。

(1)新型齿板组批量加工制造情况

新型齿板在加工过程中,改进热处理工艺,促使等轴晶组织中晶粒进一步细化和均匀化,提高了等轴晶粒度等级,新型齿板的导磁性能从而得到提升。齿板的齿形区在专用数控铣床加工时,使用硬质合金专用铣刀加工,表面粗糙度控制在Ra1.6以内;在齿形加工过程中,应用合理的切削速度使齿板齿形区得到“冷作硬化”,具有高硬度和高光洁度,增强了齿板表面耐腐蚀、耐磨损、抗结垢的性能。

(2)新型齿板组与普通齿板组工业对比试验情况

新型齿板组安装在酒钢选矿工序10#平环强磁选机,与同等条件下新安装了普通新齿板组的9#强磁选机开展工业对比试验。工业对比试验持续半年后,整体对调互换9#强磁选机的齿板组与10#强磁选机的齿板组,新型聚磁介质齿板组在指标方面依然占有优势。从选矿工艺指标的结果来看,新型聚磁介质齿板组在金属回收率方面优于普通齿板组。在精矿品位相当的情况下,安装了新型聚磁介质齿板组的强磁机比安装了普通齿板组的强磁机金属回收率提升10%以上。

(3)齿板组使用维护情况

结构优化后的新型齿板组,每半组齿板重量30公斤左右,在现场卸装作业时比较卸装整组齿板轻便了许多。安装“一拆二”齿板组的强磁选机,只需要拆卸转盘外圈的半组齿板,就可完成更换“T”型螺栓作业,强磁选机常规性维护因此变得容易。观察新型齿板组,再没有出现螺母“滑丝”、齿板松散的现象。

7.结论

(1)导磁不锈钢可以满足平环强磁选机聚磁介质齿板组作业工况对材质的特殊要求,新研制的齿板组较好地兼备了磁性能、耐磨耐蚀性能。

(2)结构优化后的新型齿板组便于现场运输和卸装作业,齿板组使用时不易松散。

(3)安装新型齿板组的平环强磁选机金属回收率指标获得提升。