安全高效红曲米工程化生产技术开发

景万星,张华山,魏 萍,徐 欢,肖启荣,姚继承,3*

(1.武汉佳成生物制品有限公司,湖北 武汉 430000;2.湖北工业大学 生物工程与食品学院,湖北 武汉 430000;3.湖北省食品发酵技术工程中心,湖北 武汉 430000)

红曲是我国先民的一项伟大发明,在我国和世界微生物学开发与利用发展史上具有极其重要的意义,是祖国宝贵的科学文化遗产[1]。在我国及东亚地区一直被用作食品添加剂或调味料,同时还具有防腐功能,已有上千年的发展历史[2-3]。红曲米具有多种生物学和药理学作用,如抗氧化、抗血脂、抗糖尿病、抗炎、抗阿尔茨海默病、抗高胆固醇、抗高血压、抗肥胖以及抗癌等[4-9]。部分红曲霉菌株会产生橘霉素,对人体和动物有毒害作用,橘霉素具有抗菌性、肾脏毒性、细胞毒性、遗传毒性、免疫毒性,可以引起突变或致畸[10-15]。

REHAB M等[16]通过分离筛选,获得红曲霉菌M-92,经培养后,获得的红曲米色价达到2 138 U/g,同时对多种细菌和植物病原真菌有抑制作用。刘宏等[17]通过红光的照射能促进紫色红曲霉菌M9的生长,提高了红色素和黄色素的产量,降低了橙色素和橘霉素的产量。杨欢欢[18]采用紫外-氯化锂复合诱变得到突变菌株M-H4-3,其Monaclin K产量可达5.33 mg/g,是原始菌株的2倍多。郑春明等[19]通过正交试验发现,最佳的250 mL摇瓶培养条件为加水30 mL,大米浸泡24 h,121℃灭菌23 min,最后获得的红曲米色价为2 884 U/g。庄晓晓等[20]将N+离子束诱变后的红曲霉菌株进行了紫外诱变,获得了一株优良菌株,橘霉素产量下降了96.6%。

一直以来,红曲米以作坊式的生产模式为主,集中化程度不高,色价水平不稳定,橘霉素得不到有效的控制,关于红曲霉菌固体发酵工程化生产的研究也鲜有报道,工业化生产安全高效的红曲米是本行业亟需解决的问题。本研究希望通过浅盘试验、中试试验和工程化生产试验形成安全高效红曲米工程化的生产工艺,为红曲色素产业的持续发展提供可借鉴的经验。

1 材料与方法

1.1 材料与试剂

红色红曲霉(Monascus anka)JC-SM12(CCTCCNO:M2014420):武汉佳成生物制品有限公司自有菌株;大米:益海嘉里(武汉)粮油工业有限公司;橘霉素标准品(纯度98%):美国Sigma公司;葡萄糖、硝酸钠、磷酸二氢钾、硫酸镁、乙醇(体积分数95%)、甲苯、乙酸乙酯、磷酸、甲醇、乙腈、碳酸钠:国药集团化学试剂有限公司。以上试剂除甲醇和乙腈为色谱纯外,其余均为分析纯。

试管斜面固体培养基:葡萄糖6%,蛋白胨2%,琼脂3%,pH自然。摇瓶和发酵罐种子液培养基:可溶性淀粉3%,硝酸钠0.2%,磷酸二氢钾0.15%,硫酸镁0.1%,pH5.5~6.0。固态发酵培养基:早籼稻大米室温条件下浸泡4 h,淋清、沥干水分后放于蒸笼中蒸30 min。以上几种培养基灭菌条件为:121℃,30 min。

摇瓶种子液制备方法:选取本公司已经优化选育的低产橘霉素高产色素的红色红曲霉菌株MonascusankaJC-SM12菌株制作试管斜面种子,30℃培养8~10 d。取500 mL摇瓶(装液量200 mL)制作摇瓶液体种子液,接种量为1~2 cm2的斜面种子中的菌苔,30℃、180 r/min培养48 h。

1.2 仪器与设备

HPLC-16高效液相色谱(high performance liquid chromatography,HPLC)仪(配RF-20A荧光检测器、岛津C18柱(250 mm×4.6 mm,4.5 μm)):日本岛津公司;V-1100可见光分光光度计:上海美普达仪器有限公司;YL-060S超声波清洗机:深圳市语路清洗设备有限公司;3 t液体发酵罐:无锡市金赛普生物化学装备厂;不锈钢浅盘(400 mm×300 mm×70 mm):市售;红曲霉发酵曲池、蒸米车、米饭摊凉机、接种机:自行设计全不锈钢设备。

1.3 方法

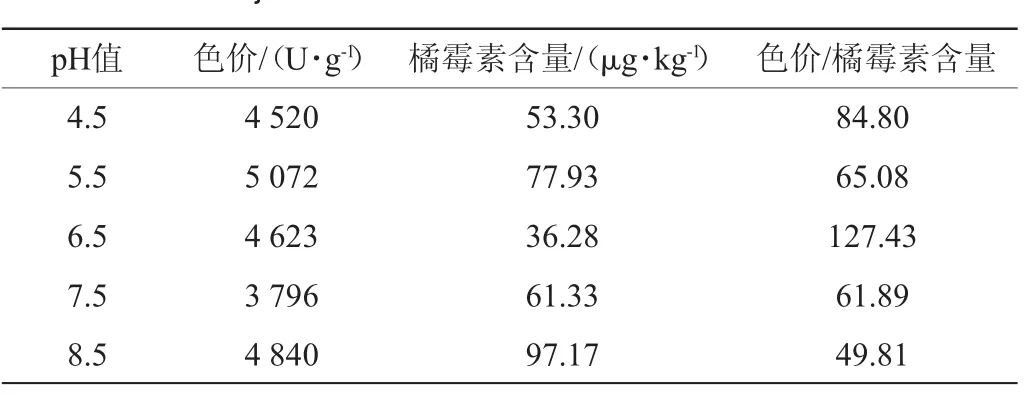

1.3.1 固态培养基最佳pH的选择

取15个不锈钢浅盘,洗净,烘干,分成5组,每组设置3个平行试验,每盘装入400 g(以干米计)固体发酵培养基,用食用醋酸和碳酸钠把每组培养基的pH分别调成4.5、5.5、6.5、7.5、8.5,121 ℃灭菌30 min,在超净工作台内,趁热打散,冷却至35℃,接入7%液体种子,36℃高温养花20 h,然后温度降为32℃,培养10d,每天翻料一次。培养结束后,70℃烘干,测定其色价和橘霉素的含量,并用色价/橘霉含量的比值考察菌种高产色素和低产橘霉素能力的大小。

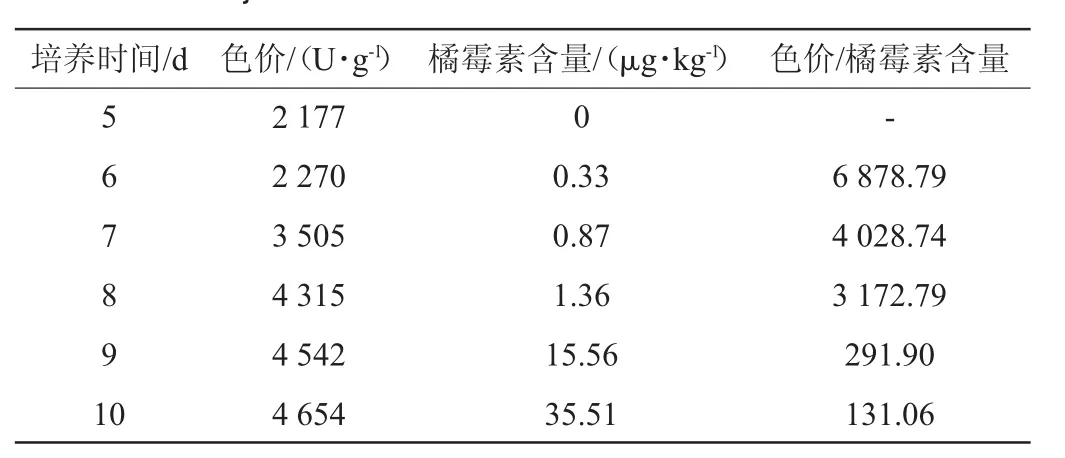

1.3.2 固态发酵最佳培养时间的选择

取18个不锈钢浅盘,洗净,烘干,分成6组,每组设置3个平行试验,每盘装入400g(以干米计)固体发酵培养基,pH参考步骤1.3.1,121℃灭菌30 min,在超净工作台内,趁热打散,冷却至35℃,接入7%液体种子,36℃高温养花20h,然后,温度降为32 ℃,每组分别培养5 d、6 d、7 d、8 d、9 d、10 d,每天翻料一次。培养结束后,70℃烘干,测定其色价和橘霉素含量。

1.3.3 红曲米固态发酵条件优化正交试验

影响红曲固态培养的因素很多,如培养基装量、接种量、养花温度、培养温度(即降温后的培养温度)、首次翻曲时间、加水量等。根据实验室之前的研究结果,选取培养基装量(A)、培养温度(B)、接种量(C)和养花温度(D)4个关键因素进行正交试验,选择色价/橘霉素含量的比值作为考察指标,选择L9(34)正交表进行试验设计,正交试验因素与水平见表1。

表1 红曲米固态培养条件优化正交试验因素与水平Table 1 Factors and levels of orthogonal experiments for red kojic rice solid-state fermentation conditions optimization

1.3.4 中试制种试验

用3t发酵罐进行液体种子制备,发酵罐载液量70%。培养基121℃灭菌30 min,冷却至32℃,接种6.0‰的摇瓶种子液,转速300 r/min,通气比1.0 vvm,培养温度32℃,菌丝体含量达到30 g/L即可接种固态发酵培养基。连续进行3批试验,考察制种工艺的稳定性。

1.3.5 中试生产试验

用发酵罐制取种子液,进行750 kg级别的固态发酵中试生产,设置3个平行试验。大米浸泡4h,清洗、捞出、沥干,装入蒸米车,通蒸汽30min,倒入摊凉机,温度降至35℃,用接种机进行接种。高温房内养花20h后,将长满红曲霉菌的大米培养基转运到发酵池中培养。培养基pH、培养时间、接种量、养花温度、培养温度参考前述试验结果。培养过程中,用温度传感器控制鼓风机,对曲池进行恒温控制和补充氧气,通过喷淋自来水控制物料的水分,每天早晚各翻料一次。培养结束后,70℃烘干,检测其色价和橘霉素含量。

1.3.6 工程化生产试验

根据中试试验结果,结合所有生产环节的最优条件,进行生产工艺的贯通性验证。同时验证生产工艺的连贯性及各部门的协作性,连续做100 kg级、400 kg级、1 200 kg级三个级别的生产试验,每个级分别做3个平行试验。

1.3.7 测定方法

色价的测定方法:根据GB 1886.19—2015《食品添加剂红曲米(粉)》中方法进行色价的检测[21]。橘霉素的检测方法:根据国标GB/T 5009.222—2016《食品中桔青霉素的测定》中方案进行橘霉素的检测[22]。红曲米产率:红曲霉培养结束后,70℃烘干,称质量,计算成品红曲米占初始大米质量的比例,即红曲米产率。红曲米的控制标准:色价≥400 U/g,橘霉素≤100 μg/kg。

2 结果与分析

2.1 固态发酵最佳pH试验结果

对培养10 d的红曲米取样、烘干,测定色素和橘霉素的含量,结果如表2所示。含量仅为1.36 μg/kg,但第8 d之后,橘霉素的合成速度迅速提高,当培养时间达到10d时,橘霉素的含量达到了最大值,平均值为35.51 μg/kg。由色价和橘霉素的比值来看,培养时间越久,比值越小,在培养8 d之前,比值很大,但是色价都小于4 000 U/g,不满足控制要求,当培养时间≥8 d时,色价都大于4 000 U/g,且在培养8 d时,色价和橘霉素的比值最大。因此,培养8 d比较合适。

表2 pH值对红曲米色价和橘霉素的影响Table 2 Effect of pH value on color value and citrinin content ofred kojic rice

表3 培养时间对红曲米色价和橘霉素的影响Table 3 Effects of culture time on color value and citrinin content in red kojic rice

2.3 红曲米固态发酵条件优化正交试验结果

根据实验室之前的研究结果,选择培养基装量、培养温度、接种量和养花温度4个因素进行正交试验,试验结果如表4所示。

从表2可知,pH 5.5时,红曲米的色价最高,平均值达5 072 U/g,橘霉素含量的平均值为77.93 μg/kg,色价/橘霉素含量的比值为65.08。pH 7.5时,红曲米的色价最低,平均值为3 796U/g,橘霉素含量的平均值为61.33 μg/kg,色价/橘霉素含量的比值为61.89。pH 6.5时,红曲米的色价平均值为4 623 U/g,橘霉素的含量最低,平均值为36.28 μg/kg,色价/橘霉素含量的比值最高,平均值为127.43。可见pH 6.5时,红曲米的色价高,橘霉素含量低,由色价/橘霉素含量的比值可知,在此条件下,菌种高产色素和低产橘霉素的能力最大,其安全高效的性能最佳,最能满足安全高效的要求。因此选择最佳培养基pH值为6.5。

2.2 固态发酵最佳培养时间试验结果

红曲的色素和橘霉素合成不同步,橘霉素总是在色素合成后期快速积累,合适的发酵周期能有效地降低橘霉素的产生。试验过程中,分别对培养5 d、6 d、7 d、8 d、9 d、10 d的试验组进行取样和检测,测定结果如表3所示。

由表3可知,随着培养时间的延长,色素和橘霉素的含量逐渐上升。当培养6 d时,色素的合成速度加快,到第8 d时,色素的合成速度变慢,此时,色价的平均值已经达到4 319 U/g,满足了控制标准(色价≥4 000 U/g),培养第10 d时,色价达到最大值,平均值为4 654 U/g。在培养第8 d之前,橘霉素的合成速度很慢,在培养第8 d时,橘霉素的平均

表4 红曲米固态培养条件优化正交试验结果与分析Table 4 Results and analysis of orthogonal experiments for solid-state fermentation conditions of red kojic rice optimization

由表4可知,培养基装量、培养温度、接种量和养花温度4个因素的极差分别为22.8、37.2、22、49,养花温度对红曲米的色价/橘霉素含量的比值影响最大,其次为培养温度、培养基装量、接种量,即养花温度>培养温度>培养基装量>接种量。由k值来看,培养基装量、培养温度、接种量和养花温度最优水平组合为A3B1C3D2,即培养基装量500 g/浅盘、培养温度32℃、接种量9%和养花温度40℃,在此条件下,色价/橘霉素含量最大为195.12,能获得高色价低橘霉素的安全高效产品。

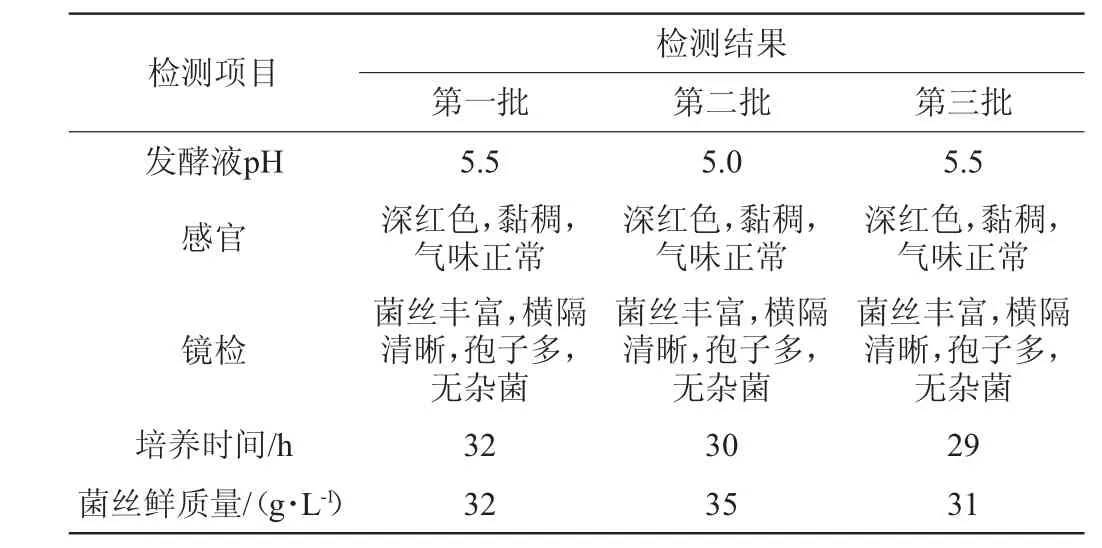

2.4 中试制种试验结果

为了满足工程化生产过程对大量液体种子的需求,进行了3 t发酵罐种子扩培试验,试验结果见表5。

表5 液体种子扩培试验结果Table 5 Results of scale-up tests of liquid seed

由表5可知,按照此方法培养的种子生长周期比较短,菌种的生长状态比较好,感官特征和形态特征都很好,生长旺盛,菌丝比较浓,培养工艺稳定,达到了理想的结果。在连续3批次试验中,种子液都在30 h左右达到30 g/L以上的鲜质量,菌丝深红色、比较丰富黏稠、气味正常,pH 5.0~5.5,完全满足生产菌种的需要。

2.5 中试生产试验结果

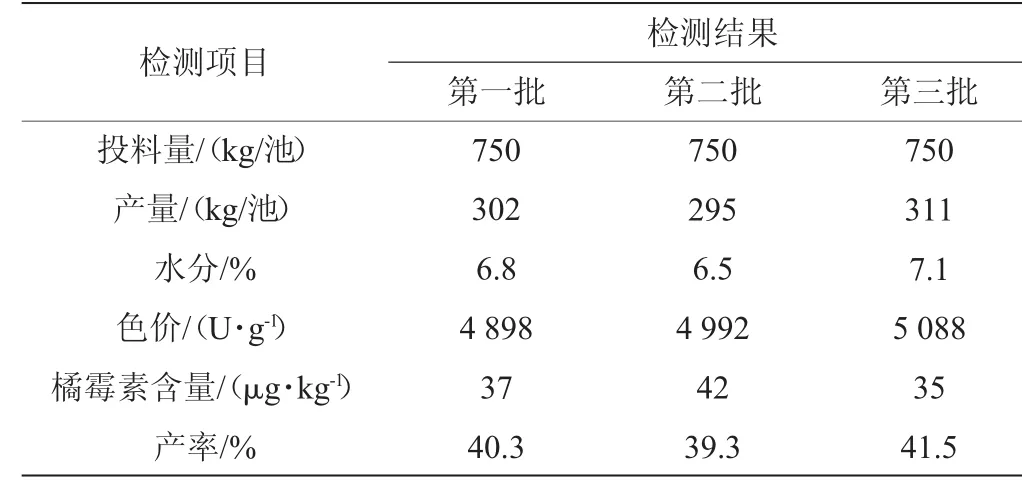

连续3批750 kg级别的中试试验结果如表6。

由表6可知,红曲米的产率都达到了40%左右;色价分别为4 898 U/g、4 992 U/g、5 088 U/g;橘霉素含量分别为37 μg/kg、42 μg/kg、35 μg/kg,均低于国家标准及国际标准的要求;色价、橘霉素含量和产率均满足公司工程化生产的要求。在连续3批次中试试验过程中,结合中试车间的实际情况,最终形成了稳定的中试生产工艺,即首先将大米浸泡4 h、清洗、沥干,装入蒸米车,通蒸汽30 min,倒入摊凉机,通风摊凉,含水量控制在35%左右;当温度降至35℃左右时,用接种机接种9%的液体种子;然后,将培养基转入40℃的恒温间打堆养花20 h;之后,将长满红曲霉菌的大米培养基转运到发酵池中32℃培养8 d,通过鼓风机自动控温和补充氧气。培养过程中,每12 h翻料一次。当物料的湿度<35%时,通过喷淋自来水为发酵物料补充水分,水分控制在35%~45%之间。收料后,在烘干池内70℃干燥,得到红曲米。

表6 固态发酵培养中试试验结果Table 6 Results of pilot tests of solid-state fermentation

2.6 工程化生产试验结果

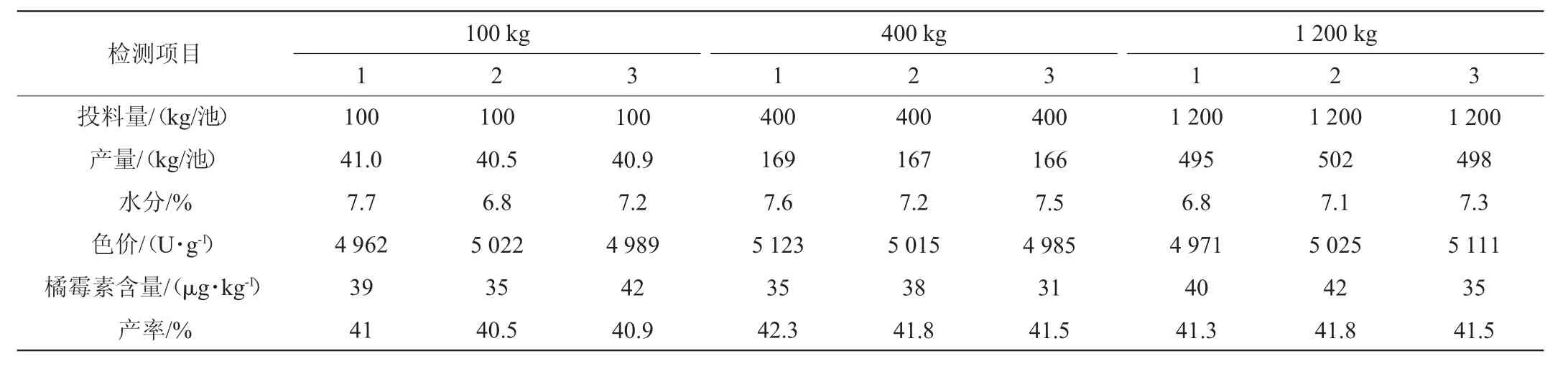

在工程化试验中,贯通了所有生产环节,进一步优化了每个环节的连贯性,从低到高、循序渐进地进行了100kg、400 kg及1 200 kg级别的生产试验,同时每个级别都设置了3个平行试验,试验结果见表7。

表7 固态培养工程化生产试验结果Table 7 Results of solid-state fermentation engineering production tests

由表7可知,连续3个等级的9个试验中,色价都在5000U/g左右;橘霉素含量为31~42 μg/kg,低于国家标准和国际标准;产率都>40%。在1 200 kg级别的试验中最高色价达到5 111 U/g,且橘霉素含量仅35 μg/kg,达到较好的水平。整体来看,生产工艺比较稳定,能够稳定地生产出符合标准的安全高效红曲米,实现了高品质红曲米的工程化生产。

3 结论

在固态发酵最佳pH的试验中,pH6.5时,红曲米的平均色价为4 623 U/g,平均橘霉素含量为36.28 μg/kg,色价/橘霉素含量的平均比值为127.43。菌种高产色素和低产橘霉素的能力最大,其安全高效的性能最佳,最能满足安全高效的要求。在固态发酵最佳培养时间试验中,培养8d时,红曲米的平均色价为4654U/g,平均橘霉素含量仅为1.36μg/kg,效果最好。在正交试验中,发现4因素对红曲米的色价/橘霉素含量的比值影响大小的顺序为:养花温度>培养温度>培养基装量>接种量,各因素的最优水平组合为A3B1C3D2,即装量500g/浅盘、培养温度32℃、接种量9%和养花温度40℃。

在中试制种试验中,菌种在30 h左右达到30 g/L以上的鲜质量,菌丝深红色、比较丰富黏稠、气味正常,pH5.0~5.5,完全满足生产菌种的需要。在中试生产试验找中,红曲米的产率都达到了40%左右,色价均在5 000 U/g左右,橘霉素含量都≤42 μg/kg,并形成了稳定的中试生产工艺。在工程化生产试验中,整合了生产的所有环节,形成了连贯的生产工艺,产出的红曲米各项指标保持了中试生产的水平,均符合国家标准和国际标准。

本研究为我国安全型高效价红曲米的大规模工程化生产提供了可借鉴的经验,改善了红曲米产品的品质,使红曲米在食用色素产品中更具竞争力,希望能推动红曲色素产业的持续发展。