锂云母制备碳酸锂工艺的研究

冯怡利,付希禄,刘 尧

(山东鲁北企业集团总公司,山东 滨州 251909)

0 引 言

随着新能源汽车及高档小型电器的迅速发展,高能电池的需求量将会进一步扩大,而锂电池作为高能电池的一种,因其化学性能比其他电池具有更稳定、安全系数高、无污染等优点,成为最具发展潜力的电池。碳酸锂作为生产锂电池的重要原材料,因而备受关注。

目前国内外生产碳酸锂的主要用原料是锂含量较高的锂辉石,将原矿经过焙烧、酸化焙烧两步工艺对锂辉石进行处理,然后再通过浸出、净化、浓缩、沉锂等工艺制备碳酸锂产品。该法工艺简单,制备的碳酸锂产品可以达到电池级碳酸锂要求,因而被国内大多数的碳酸锂生产企业使用。

随着碳酸锂需求的日益增长,锂辉石矿的供应必将越来越紧张,原料问题成为制约各碳酸锂生产企业的一大难题。随着国内丰富的锂云母资源被发掘,锂云母作为锂辉石的替代品来生产碳酸锂已成为必然趋势。我们通过长期的实验研究,总结出了利用硫酸盐法焙烧锂云母制备碳酸锂的工艺条件,并且生产出的碳酸锂已经达到了电池级的标准。

1 研究内容

1.1 实验仪器

电磁搅拌、恒温水浴、球磨机、马弗炉、烘箱、天平、ICP等离子体光谱仪等、循环式真空泵等。

1.2 实验原料

锂云母、硫酸钾、硫酸钠、氢氧化钠、硫酸钙、碳酸钠、氧化钙等。

1.3 实验内容

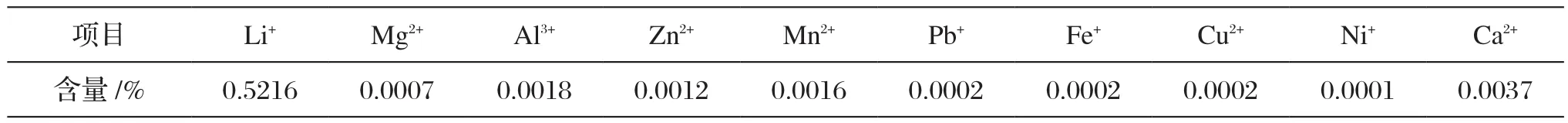

锂云母采用江西某锂云母矿,其化学成份见表1。

从外观看,该锂云母为白色矿粉,粒度100-150目,结合矿石的化学成份,该锂云母为选精矿。

1.3.1 焙烧实验

本实验结合以前硫酸盐法制备碳酸锂的方法研究,又进行了不同硫酸盐及不同配比的焙烧实验,从中确定最适合工业生产的焙烧工艺条件,锂云母焙烧料成分见表2。焙烧温度温950 ℃,保温时间2 h。

表1 江西某锂云母矿化学成份Tab.1 Chemical composition of lithium mica from Jiangxi

由实验结果看出,锂云母 : 硫酸钾 : 硫酸钠 : 氧化钙 = 20 : 7 : 3 :1时,锂云母中锂的转化率最高,达到97%以上;而锂云母 : 硫酸钠 : 氧化钙 = 40 :15 : 4时,转化率达到95%。同等条件下,添加氧化钙的效果优于硫酸钙。考虑实际生产过程中,尽可能添加单一廉价的原料,同时,硫酸钠是碳酸锂生产过程中的一个副产品。因此,我们确定了锂云母添加硫酸钠和碳酸钙的焙烧工艺路线。

1.3.2 浸出实验

考察了浸出温度、时间、L/S及浸出PH对锂云母焙烧料浸出效果的影响。本次实验所用锂云母焙烧料为锂云母 : 硫酸钠 : 氧化钙 = 40 : 15 : 4,全Li+为1.2378%,转化可溶Li+为1.1778%。

(1) 浸出温度的影响

实验采用常规的锂辉石制备碳酸锂的浸出条件,即浸出比L/S为2,浸出时间45 min。通过改变浸出温度,考察浸出温度对锂云母焙烧料的浸出效果的影响(见表3)。

由实验数据可以看出,在浸出比L/S、浸出时间不变的情况下,浸出温度越高,焙烧锂云母矿石的浸出率越高。因此,其他浸出条件的实验均按照浸出温度96 ℃进行。(2) 浸出时间的影响

浸出时间的实验分别为30 min,45 min,90 min,120 min及180 min,浸出温度按照96 ℃,浸出比L/S取2。考察了不同浸出时间对锂云母焙烧料浸出效果的影响(见表4)。

由实验看出,在浸出温度96 ℃时,浸出时间45 min后,随着时间的延长,浸出率呈缓慢增加的趋势,一般以120 min为宜,相对浸出率可以达到84%以上。

(3) pH对浸出效果的影响

在温度96 ℃,时间120 min,浸出比L/S为2的条件下,考察浸出pH对浸出效果的影响。pH通过氢氧化钠和硫酸来调节,水浸出时,溶液的pH约为8-9(见表5)。

由实验数据可以看出,浸出pH对锂云母焙烧料的浸出效果有很大的影响。在pH为5时,锂的相对浸出率可以达到95%以上,实际浸出率可以达到90%,已经超过现有资料中硫酸盐法锂云母制备碳酸锂工艺中锂云母的实际浸出率。

表2 锂云母焙烧料成份Tab.2 Composition of calcinated lithium mica

表3 浸出温度的影响Tab.3 Inf l uence of leaching temperature

表4 浸出时间的影响Tab.4 Inf l uence of leaching time

表5 浸出pH的影响Tab.5 Inf l uence of pH on leaching

1.3.3 沉锂实验

浸出温度96 ℃、浸出时间120 min、L/S为2、浸出pH用硫酸调整至5-6,在此条件下,得到的浸出液成份中锂离子含量为5%左右,折合氧化锂10%左右,远远低于锂辉石制备碳酸锂工艺中的浸出浓度(见表6)。

将浸出液放于85 ℃水浴中,在搅拌的条件下加入氢氧化钠调节pH为11,然后升温到96 ℃,加入碳酸钠进行净化,碳酸钠的加入量根据浸出液中的钙含量而定,理论上以碳酸钠与浸出液中的钙完全生成碳酸钙沉淀。净化时间为45 min。

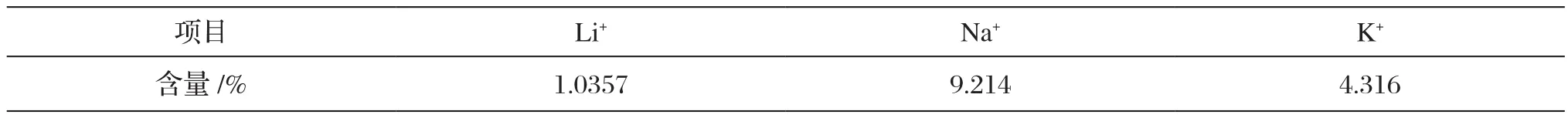

由净化液成份可以看出,金属杂质含量较低,完全可以通过沉锂,制备合格的碳酸锂产品。同时,锂离子浓度偏低,需要浓缩四倍以上,才能满足常规的沉锂要求(见表7)。

将净化液浓缩四倍,理论上锂离子含量达到20%以上,此时,在加热沸腾的状态下,已经有很多硫酸钠等结晶的析出。将浓缩后的硫酸锂溶液降温至0 ℃,冷冻析钠3 h,过滤后,分析硫酸钠混合晶体的成份。由析钠前后硫酸锂溶液的锂含量以及析出硫酸钠结晶的分析,约30%左右的锂进入到硫酸钠结晶中。这样就造成了锂的回收率的大幅度降低。

为了更大限度地提高锂的回收率和利用率,我们进行了低浓度浓缩沉锂,然后浓缩析钠,再进行二次沉锂的实验,得到比较好的效果(见表8)。

根据溶液中锂离子的含量,计算添加碳酸钠的量,理论上以碳酸钠完全与硫酸锂反应,生成碳酸锂。由于使用工业碳酸钠,难免有杂质,更为了使反应更均匀,避免局部碳酸钠过高,而使沉锂产品的钠偏高。因此,碳酸钠配制成300 g/l的溶液,并进行过滤净化。沉锂方式是在96 ℃条件下,将浓缩硫酸锂溶液缓慢加入到300 g/l的碳酸钠溶液中,反应40 min后,过滤分离,将得到的碳酸锂静洗,然后再搅洗,烘干后对其进行分析。一次沉锂后,根据母液中锂的含量,计算一次沉锂率。将一次沉锂母液浓缩、冷却,析出硫酸钠,分析硫酸钠中的含锂量以及母液中的锂,计算析钠过程损失的锂。一次析钠母液重新进行浓缩,使其锂离子含量达到1%左右,进行二次沉锂。

表6 浸出液成份Tab.6 Composition of leaching solution

表7 净化液成份Tab.7 Composition of purifying solution

表8 浓缩液成份Tab.8 Composition of condensed solution

表9 沉淀碳酸锂指标Tab.9 Indexes of precipitated lithium carbonate

通过实验分析数据,一次沉锂沉锂率为64.3%,析钠过程锂损失1.2%;二次沉锂率为61.8%,总沉锂率为85.7%。

对沉锂产品进行分析,一次沉锂和二次沉锂均达到电池级碳酸锂的指标(见表9)。

1.4 实验总结

(1)在焙烧温度950 ℃,焙烧时间2 h的条件下,锂云母 : 硫酸钠 : 氧化钙 = 40 : 15 : 4时,锂云母中锂的转化率达到95%。

(2)浸出时,按照L/S为2,浸出温度96 ℃,浸出时间90 min,浸出过程用硫酸调节PH为6,实际浸出率可以达到90%以上,相对浸出率达到95%。

(3)净化硫酸锂溶液进行二次沉锂,得到的碳酸锂符合电池级标准,两次沉锂总回收率达到85%以上。

2 结 论

(1)锂云母通过硫酸盐法制备碳酸锂不仅可以有效缓解锂辉石供应紧张的问题,还可以充分利用国内丰富的锂云母资源,降低碳酸锂的生产成本。

(2)通过控制焙烧、浸出、沉锂的实验条件,锂云母中锂的总回收率达到90%以上,得到的碳酸锂达到电池级碳酸锂标准。

(3)目前我公司锂云母实验正在中试阶段,该实验研究为中试提供了强大的数据支撑,为以后的工业化生产铺平了理论道路。