低温Li2O-ZnO-B2O3-Al2O3-SiO2玻璃结合剂的研究

肖卓豪 ,王 赞 ,罗民华 ,梁华银 ,易维民 ,吴 敏 ,汪永清 ,石旭海

(1. 景德镇陶瓷大学材料科学与工程学院,江西 景德镇 333403;2. 江西冠亿研磨股份有限公司,江西 奉新 330700)

0 引 言

刚玉砂轮是一种常用的磨具,是以刚玉颗粒为磨料通过结合剂将磨料颗粒粘结在一起经过高温烧结而成。常用的结合剂包括陶瓷结合剂、玻璃结合剂、微晶玻璃结合剂及树脂结合剂等。其中陶瓷结合剂由于成本低、制备工艺简单为当前刚玉砂轮制备所最常用的结合剂。然而由于陶瓷结合剂是以多种陶瓷原料经混合球磨而成的一种物理混合物,很难达到微观层次的均质而必然会导致结合剂局部成分的不均匀,这种不均匀的结合剂成分经过高温烧结后将形成不同的物相。而物相的不同则会导致局部性能的差异,从而使得砂轮存在性能不稳定的现象[1-3]。此外,砂轮要实现烧结,必然要求结合剂在高温下能够形成部分液相,一般陶瓷结合剂形成液相所需温度较高,通常需要1200 ℃以上,因而存在能耗较高的弊端。而玻璃结合剂由于经过高温熔体冷却而成,在高温下所形成的液相已充分将玻璃中各种成分实现了“分子”级别的均化,因此理论上玻璃从微观上来看也是均质的;同时,玻璃相比相同成分的陶瓷,其形成液相的温度更低。因此,采用玻璃为砂轮结合剂理论上不仅能够降低砂轮的烧成温度,同时也能提高砂轮的性能稳定性[4-7]。

本文尝试以Li2O-ZnO-B2O3-Al2O3-SiO2低温玻璃为刚玉砂轮结合剂,探讨结合剂性能与刚玉磨料的匹配性,探索合适的烧结温度范围并研究烧成温度制度对砂轮试样性能的影响,为刚玉砂轮的低温化生产提供理论指导和实验依据。

1 实 验

1.1 玻璃制备

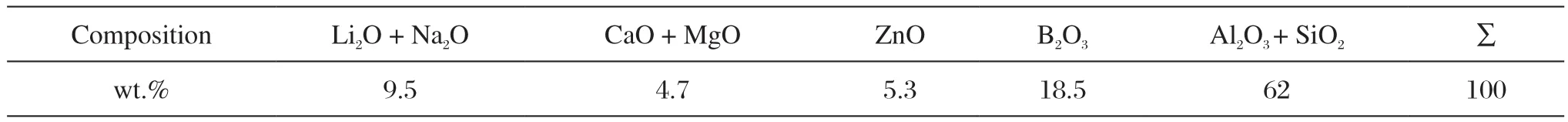

结合剂采用Li2O-ZnO-B2O3-Al2O3-SiO2体系玻璃,其具体组成如表1所示。原料中B2O3以H3BO3形式引入,Li2O、Na2O 及CaO以K2CO3、Na2CO3及CaCO3形式引入,所有原料均采用化学纯试剂。将配方表中原料按比例称取400 g进行混料然后过100目标准筛,装入500 mL的刚玉坩埚,置于硅碳棒电炉中熔制。熔制温度为1320 ℃,保温时间为2 h,得到均匀无明显气泡的玻璃液,然后浇筑在500 ℃预热的铸铁模具中进行退火,退火温度为500 ℃、保温1 h后关闭电源,待冷却至室温后取样切割分析。

1.2 结合剂性能测试

用金刚石切割片将玻璃切成5 mm×5 mm×40 mm长方体,以测试其室温至600 ℃的平均热膨胀系数;取部分玻璃磨细过200目标准筛后利用模具压制成φ3 mm×3 mm的柱状进行高温软化性能测试,为玻璃结合剂砂轮的烧成提供温度参考。剩余玻璃破碎碾磨后过300目标准筛作为磨料结合剂用。为评估玻璃结合剂的析晶稳定性,对高温长时间保温后的结合剂进行XRD测试。

1.3 砂轮试样制备与性能测试

取制备的玻璃结合剂粉50 g,称取1 g黄糊精粉,两者混合、搅拌过程中加水20 mL,待混合均匀后再加200#刚玉磨料200 g,继续混合均匀后倒入压片模具中压制成6 mm×6 mm×40 mm长方体,成型压力为20 MPa。将成型后的砂轮试样置于硅碳棒电炉中以5 ℃/min速度分别升温至670 ℃、710 ℃、750 ℃、790 ℃和830 ℃并各保温1h获得不同烧成温度条件下样品,进行抗弯强度值测试,优选出最佳烧成温度后再测试其在保温时间分别为0.5 h、1.0 h、2.0 h、4.0 h和8.0 h条件下的抗弯强度值,以探讨烧成温度制度对玻璃结合剂砂轮抗弯强度性能的影响规律。

2 结果与讨论

2.1 玻璃结合剂热膨胀性能分析

结合剂与磨料颗粒之间热膨胀系数的匹配性是影响磨具性能的重要因素。高温下结合剂熔化形成部分液相与磨料颗粒形成紧密黏结,此时由于结合剂处于塑性状态,与磨料颗粒之间并无热应力形成。然而在烧成冷却过程中,若结合剂与磨料之间的热膨胀系数不一致,将导致热膨胀系数较小的一方承受压应力而膨胀系数较大的一方则承受拉应力[8]。低温玻璃结合剂由于烧成温度低,玻璃的网络结构本身较为松散,因而其强度值较低。在应力的作用下,结合剂本身或结合剂与磨料颗粒结合处容易发生开裂,从而使得砂轮的磨削速度等关键性能受到显著制约。

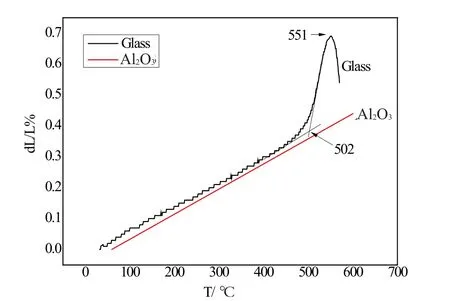

图1是所制备的玻璃结合剂材料和刚玉磨料从室温至600 ℃的热膨胀曲线。从图中可以看出,在试样的玻璃转变温度以下,两者的热膨胀曲线匹配度较好,玻璃结合剂的热膨胀率仅稍微大于刚玉,这说明从热膨胀性能角度来看,所制备的玻璃结合剂是比较适合刚玉砂轮的。此外,从图1可以看出,所制备的玻璃结合剂具有很低的转变温度,其热膨胀软化温度仅为551 ℃,这说明以该材料为砂轮结合剂适合低温烧结。这对降低砂轮生产成本、促进节能减排无疑具有积极意义。

图1 玻璃结合剂与刚玉的热膨胀曲线Fig.1 Thermal expansion curves of glass binder and corundum

表1 玻璃试样的化学组成 (wt.%)Tab.1 chemical composition of the glass samples (wt.%)

2.2 玻璃结合剂特征温度分析

磨具用结合剂高温烧结时形成液相,通过对磨料颗粒的润湿与包裹,实现对磨料颗粒的黏结,从而在烧结冷却后使得固结磨具获得一定的强度。这就要求磨具的烧结温度选择要合理,若烧结温度过低,结合剂无法产生液相,则无法实现对磨料颗粒的黏结;若烧结温度过高,则结合剂容易发生塑性流动,使得磨具在烧结过程中发生变形与尺寸不稳定等问题。为获得比较合适的烧成温度范围,一般对结合剂进行特征温度分析。图2是所制备玻璃结合剂的特征温度测试时的样品投影,室温下,该样品投影后是棱角分明的矩形,至567 ℃时样品的边角发生明显软化、棱角开始变圆,这与该试样热膨胀测试的软化温度基本相当。但温度升至634 ℃时,样品已呈半球状,继续升温至675 ℃,样品已明显呈现流动特征。这说明结合剂要与磨料形成良好的结合,烧结温度需要高于675 ℃。

2.3 烧成制度对磨具强度影响分析

图2 玻璃结合剂的特征温度测试Fig.2 Characteristic temperature testing of prepared glass binder

图3 为以所制备的玻璃粉为结合剂制备的高于砂轮试样在经不同温度烧结保温1 h后的抗弯强度。从图中可以看出,随着烧结温度从670 ℃逐渐升高至830 ℃,磨具试条的抗弯强度呈现先升高再稳定的趋势。当烧结温度为670 ℃时,试条的抗弯强度仅为35.7 MPa,烧结温度升高后试样的强度逐渐增强;当烧结温度为750 ℃,磨具试样的抗弯强度达到最大值43.9 MPa,继续升温至830 ℃,试样的强度在43 MPa附近变化不大。因此,该结合剂比较理想的烧结温度为750 ℃-790 ℃。结合玻璃流动温度可知,尽管结合剂在670 ℃开始形成塑性流动,但此时液相的粘度仍然较大,结合剂与磨料颗粒之间仍然是点接触,因而试样的强度值较低。当烧结温度逐渐升高,结合剂所形成的液相粘度降低,对磨料颗粒形成包裹,磨料之间发生颗粒重排,结合剂与磨料之间的接触面积变大。因此,对磨料颗粒的把持能力增强,所以磨具试样的抗弯强度随之升高。当烧结温度进一步升高至750 ℃后,由于结合剂已与磨料颗粒之间形成充分的包裹,因此再升高烧结温度对磨具强度的影响不明显。

以上分析可知,以所制备的玻璃为结合剂制备刚玉砂轮时合适的烧结温度为750 ℃-790 ℃,为进一步优化烧结温度制度,实验选择烧结温度为770℃保温不同时间,探讨保温时间对试样强度的影响。图4是烧结温度为770 ℃不同保温时间所获得样品的抗弯强度。由图可知,当保温时间为1-2 h时,试样的强度为44.5-45.1 MPa。保温时间为0.5 h时,磨具试样的强度仅为36.8 MPa,随着保温时间的延长,试样的强度逐渐降低,当保温时间为8h时试样的强度迅速降低至41.2 MPa。磨具试样的强度随烧结时保温时间的延长降低,这可能与玻璃结合剂析晶稳定性有关。

2.4 玻璃结合剂的XRD分析

图3 不同烧成温度条件下玻璃结合剂刚玉砂轮试样的抗弯强度Fig.3 The bending strength of corundum wheel sample with glass as binder sintered at different temperatures

图4 不同保温时间条件下刚玉砂轮试样的抗弯强度Fig.4 The bending strength of corundum wheel sample sintered at 770°C with different holding time

为探讨长保温时间条件下刚玉砂轮磨具强度降低的原因,对770 ℃保温1 h和8 h的低温玻璃结合剂进行了XRD测试,其测试结果如图5所示。由图可知,当结合剂在770 ℃保温1 h后,其测试曲线中仍然没有衍射峰出现,表明此时结合剂仍然完全为玻璃相;然而当延长保温时间至8 h后,衍射谱中出现了大量明显的衍射峰,对比卡片库可知衍射峰所对应的晶体为Li2.4Mg0.8SiO4。众所周知,玻璃本身是介稳态,存在自动向晶态转变的趋势。玻璃态物质在高温长时间保温,质点获得足够多的能量克服析晶活化能后就会生成晶态物质[9-10],由于相同组成的晶体与玻璃的膨胀系数不一致,因此若玻璃结合剂中有晶体析出则可能导致结合剂与刚玉磨料的热膨胀不匹配,从而导致样品的强度降低。

图5 玻璃结合剂在770 ℃热处理不同时间的XRD谱Fig.5 The XRD patterns of glass binder heat-treated at 770°C for different time

3 结 论

Li2O-ZnO-B2O3-Al2O3-SiO2玻璃具体较低的流动温度和与刚玉磨料相匹配的热膨胀系数,适合作为刚玉砂轮的低温结合剂,其适宜的烧成温度范围750 ℃-790 ℃,保温时间以1-2 h为佳。

该体系玻璃的析晶稳定性较差,作为刚玉砂轮结合剂使用时若在高温长时间保温,将导致硅酸锂镁晶体的析出,从而改变结合剂与磨料颗粒之间的热膨胀匹配性,导致磨具强度降低。