冷藏车车厢结构优化设计及关键参数分析

李细霞,吕东霖,李长玉

(华南理工大学广州学院 汽车与交通工程学院,广州 510800)

随着经济的发展,生鲜货物的长距离运输需求越来越大,冷链物流越来越普及[1-3].冷藏汽车因为其具有灵活方便的特点,在冷链物流中占据越来越重要的地位[4-5].越来越多的研究人员对冷藏汽车进行了设计和研究:韩佳伟等[6]研究了一种短距离土豆运输车工作时温度场分布情况,得到了最佳的制冷机冷却温度和制冷时间;夏全刚等[7]设计了一种具有蓄冷功能的冷藏车,以储运蔬菜上海青为例对其保温特性进行了分析,并且进行了实验验证;袁亮等[8]针对冷藏车常用的保温隔热材料聚氨酯硬泡复合板进行了研究,分析了其组成和特点,研究了其工艺流程;齐馨[9]对我国冷藏汽车的结构分类及发展状况进行了分析研究;张超等[10]针对荷兰芹冷藏运输车进行了研究,分析了荷兰芹菜堆放位置对运输品质的影响.

从文献分析可发现,对冷藏汽车车厢的研究主要集中在车厢保冷隔热性能及其对货物品质的影响.本文设计了一种轻型的冷藏汽车车厢,采用三明治夹层结构,在减轻车厢整体质量同时增强其保冷隔热性能.同时还设计了车厢内冷空气导流结构,使制冷过程中车厢内温度能够迅速均匀分布.建立了该冷藏车车厢传热瞬态模型,分析了保温隔热材料厚度、车速、冷藏温度、空气温度等几个关键参数对车厢漏热速率的影响.

1 车厢的结构设计及优化

1.1 设计要求

所设计的冷藏汽车要求额定载质量1 t左右.采用的底盘型号为CGC1040HDD33E1,要求车厢四壁具有足够的强度刚度以抗击冲击变形;具有较好的保冷隔热功能;车厢用材料要求密度小,质量轻以增加整车的质量利用系数.车厢具有保鲜和冷冻两个功能,保鲜功能要求箱内温度为-5 ℃.冷冻功能要求箱内温度为-15 ℃.冷藏车使用制冷机组进行制冷,要求制冷时整个车厢内温度场分布较均匀.

1.2 结构设计及优化

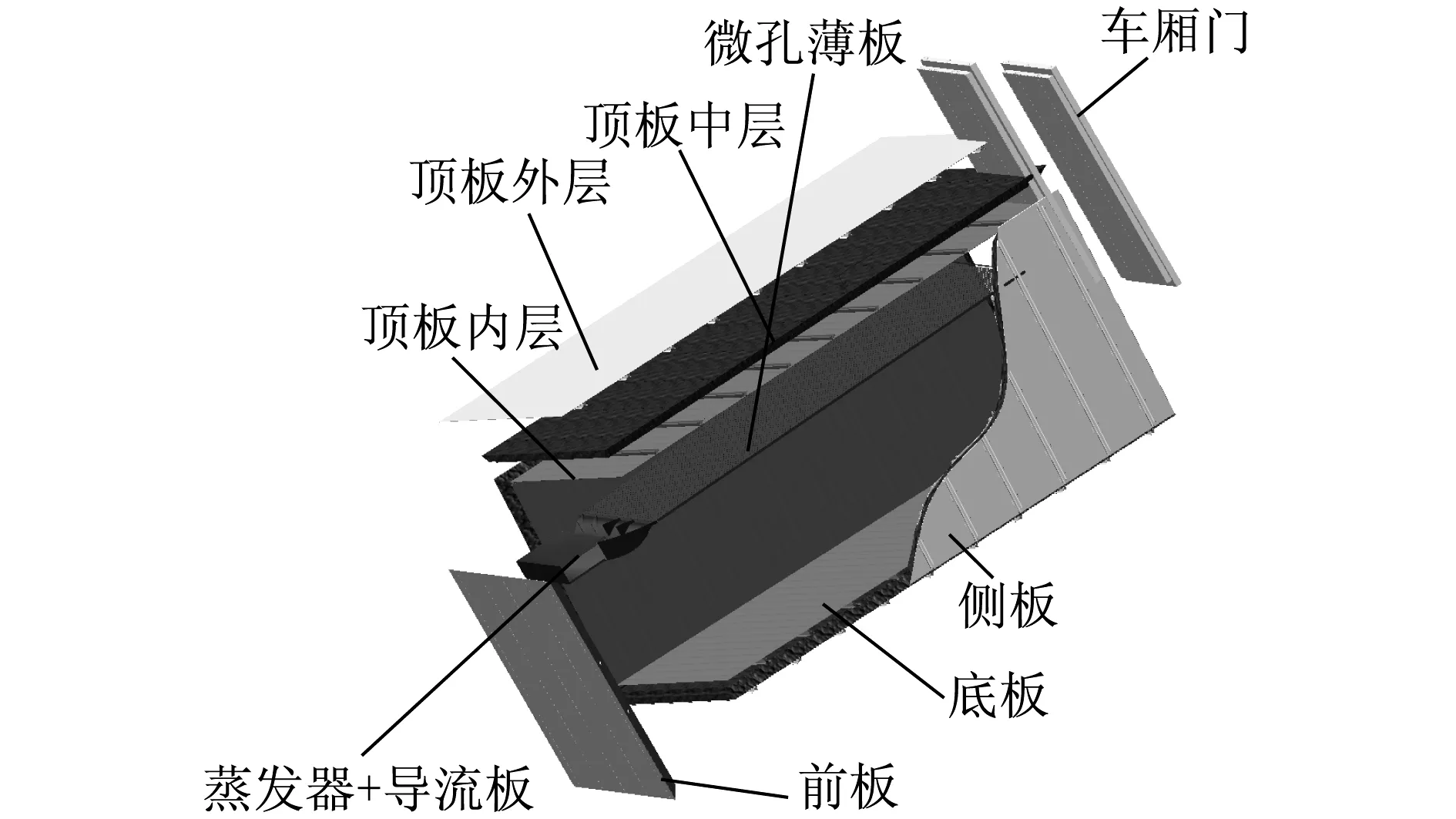

为满足以上要求,设计的车厢总大小为4 000 mm×1 800 mm×1 800 mm,车厢各壁板、车门等都为玻璃钢板夹硬质聚氨酯的3层结构.为保证车厢的保温隔热性、耐用性、抗冲击振动性等自装卸要求,其中,选择玻璃钢厚度为3 mm;硬质聚氨酯板厚度暂定为80 mm(将在第3小节讨论选择合适的厚度);车厢整体由车厢前板、底板、侧板、车门、蒸发器、导风板、微孔薄膜1、微孔薄膜2组成.车厢组成及各部分在车厢的装配关系如图1所示.

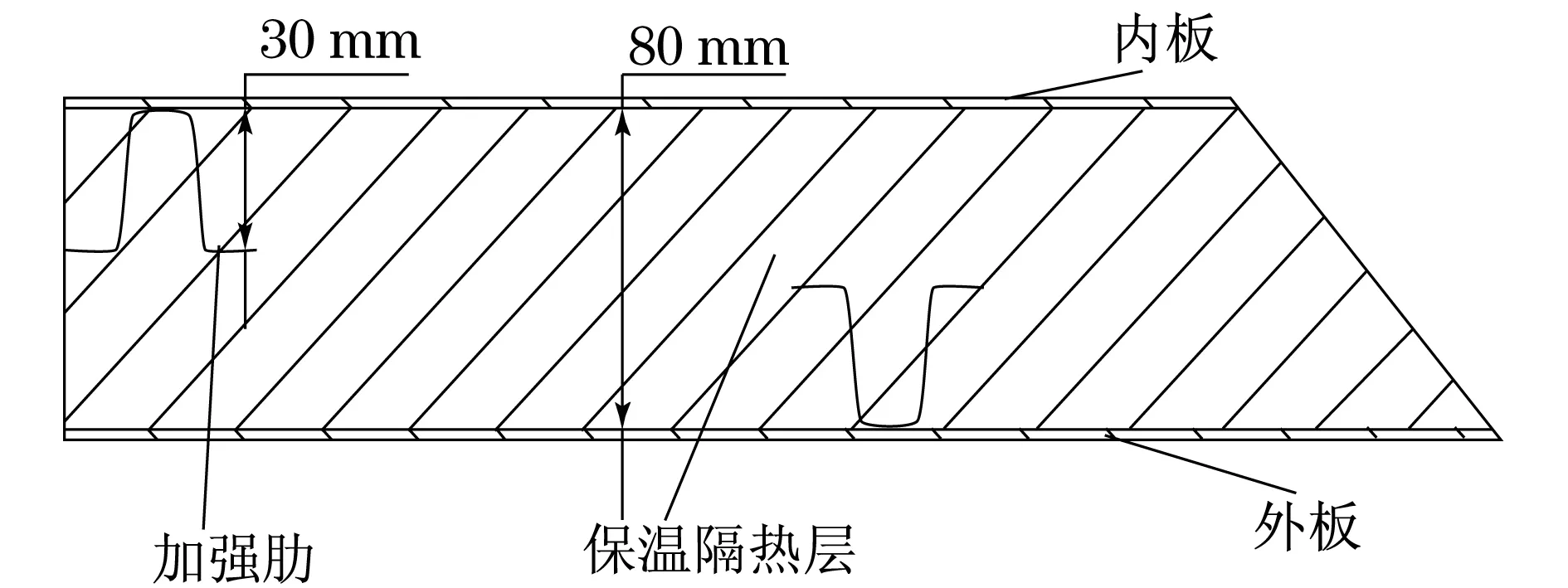

为实现底板、顶板、侧板和前板之间装配配合,在板边缘部分均设置了45°的波模斜度,为增强车厢整体的强度刚度,同时使车厢各层间的黏合紧密,在玻璃钢与聚氨酯夹层间增加了加强肋,即分别在内外玻璃钢板上的一侧加工若干条类似U型的薄板.为了保证保温隔热效果,两U型薄板应错落布置并且高度设置为30 mm,保证两薄板的总高度小于聚氨酯层的厚度,以防止接触,从而使导热系数增大影响保温隔热效果,具体剖面如图2所示.

图1 车厢组成及各部分装配关系图Fig.1 The composition and the assembly relationship of the trucks

图2 车厢各板3层结构剖面图Fig.2 The sectional view of the three-tier structure of trucks boards

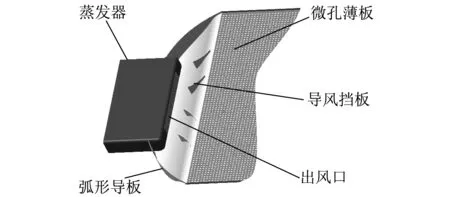

为使用制冷机组在制冷时均匀制冷,设计时通过导风结构引导冷风的流向,具体的结构如图3所示.其中,导流板作用在于将蒸发器出风口处窄范围高速的冷风加以引流至边缘部分风量少的区域,扩大受风面积,并适当降低风速.导风挡板主要作用是将出风口的冷风引导一部分到车厢的边缘部分,而弧形导风板主要作用是将冷风集中引到车厢上方,弧形导风板后是微孔薄膜,由微孔薄膜上均匀的微孔实现对冷风的均匀分配.该情况适用于生鲜运输状况,此时风量无须太大,车厢顶板可看作是一块冷板,但因有蒸发器和风机的作用,效率比冷板更高.微孔薄膜材料为网状结构均匀的聚乙烯,导热率极低而不易形成冷凝水.在制造工艺要求允许的情况下,可针对实际运输状况做进一步调整.如在车厢较长时,分布均匀的微孔薄膜依旧会因为近出风口处风量大而透过冷气多,远出风口处风量小所获得的冷量小甚至没有,这时可通过控制薄膜或低导热率透气介质的孔径和密度使温度的分布均匀.考虑到不同的运送货物及运输状态(如需迅速降低车厢内部温度),在设计中将微孔薄膜设计为两段式,在需要迅速制冷或运送冻肉等情况时,可将弧形导风板拆下或接在导风板后的微孔薄膜卸下,调大风机风量以加快制冷效率,该情况和带制冷机组的冷藏车内部情况一致.

图3 蒸发器与导风板的配合关系Fig.3 The relationship of the evaporator and the baffle

2 关键参数分析

2.1 物理模型

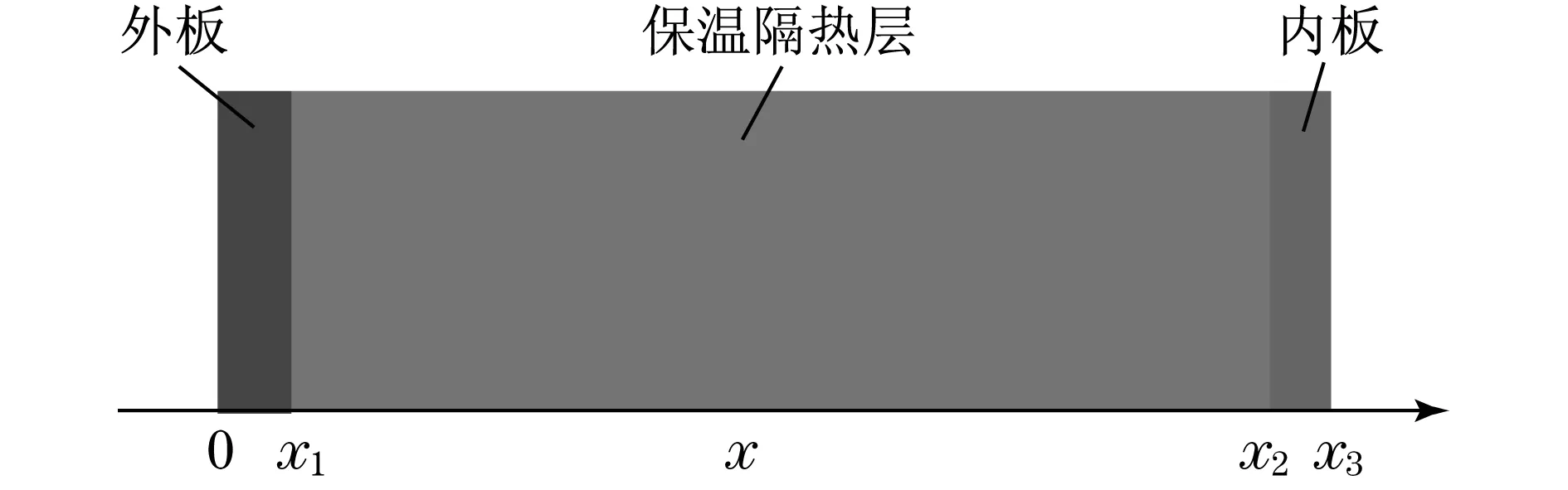

在冷藏车运送货物过程中,保冷隔热层厚度、材料的选择直接影响到车厢的保冷效果.针对不同的厚度、材料、车速、保冷温度、车外温度等,可建立物理模型.通过理论计算模拟,分析各个参数对保冷效果的影响,为冷藏车各参数的选择,提供一定依据.因车厢壁厚度远小于其长度和宽度,故可将其简化为无限大平壁传热情况,只分析其沿着车厢壁厚度方向的一维传热.冷藏车外板、隔热保温层、内板经简化后如图4所示.为方便计算作如下假设:① 车厢密封良好,无漏气现象;② 车箱温度达到稳态时,车厢各处温度分布均匀,温度处处相等;③ 忽略各地、各季节变动较大的太阳辐射影响.

图4 物理模型示意图Fig.4 Physical model diagram

此时相应的控制方程为

(1)

相应的边界条件为

相应的初始条件为

(4)

式中:n为1,2,3;ρn为第n层密度;cn为第n层比热容;x为位置变量;Tina为初始温度;hout为外板换热系数;t为时间变量;kn为第n层导热系数;Tn为第n层温度分布;Tair为外界空气温度;Tset为车厢内部温度;hin为内板换热系数.

设l1=x1,l2=x2-x1,l3=x3-x2,即l1为外板厚度,l2为保温隔热层厚度,l3为内板厚度.并查阅资料得到各层结构物理参数,如表1所示[11-12].

表1 各层物理参数Tab.1 Physical parameters of each layer

模拟分析:除分析保温隔热层厚度对保冷效果影响外,其余分析以厚度为30 mm为例,即l1=3 mm,l2=30 mm,l3=3 mm.

在考虑车速、车厢外界温度、车厢内部温度差异对功率参数的选择时,根据文献[6]查得求解车厢内部换热系数hin公式为

(5)

求解外板表面的换热系数hout公式为

(6)

式中:Δt为内板表面与车厢内温度的温度差;b为常数取3;v为车速,m/s.

2.2 分析讨论

通过观察可发现上述问题为多层结构传热问题,一般采用数值方法进行求解[13-15],本文利用有限元方法和Matlab软件编程实现.

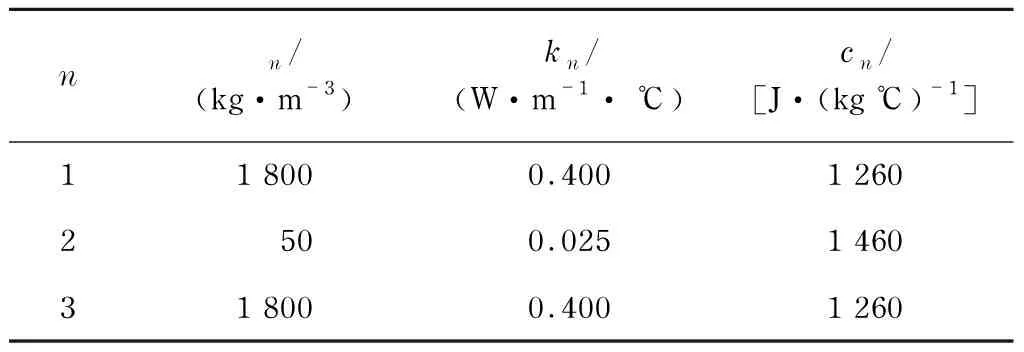

图5表示了聚氨酯保温隔热层为30 mm、车厢外温度为25 ℃、车厢内温度为-10 ℃、车速为50 km/h时,厢体在各时间段沿x轴的温度分布及达到稳态时所需的时间.图5中A,B,C,D,E分别代表在60,600,1 800,3 600,7 200 s时沿x方向上的温度分布.可看出因为各层导热系数存在差别,各线条均可分为斜率不同的3段.线条总体都为下降趋势.当时间达到3 600和7 200 s时,线条几乎重叠,温度基本不变化,即认为此时热量流动已达到平衡状态,此时外板表面的温度保持在24.55 ℃不再变化.

图5 不同时刻x方向上的温度分布Fig.5 Temperature distribution in the direction of x at different time

分析图5可以发现,经过一定时间瞬态传热之后,车厢壁温度趋于恒定,此时热量经车厢外进入车厢内部,此时引入漏热速率参数,定义漏热速率为车厢壁外表面热流密度,可用下式计算:

(7)

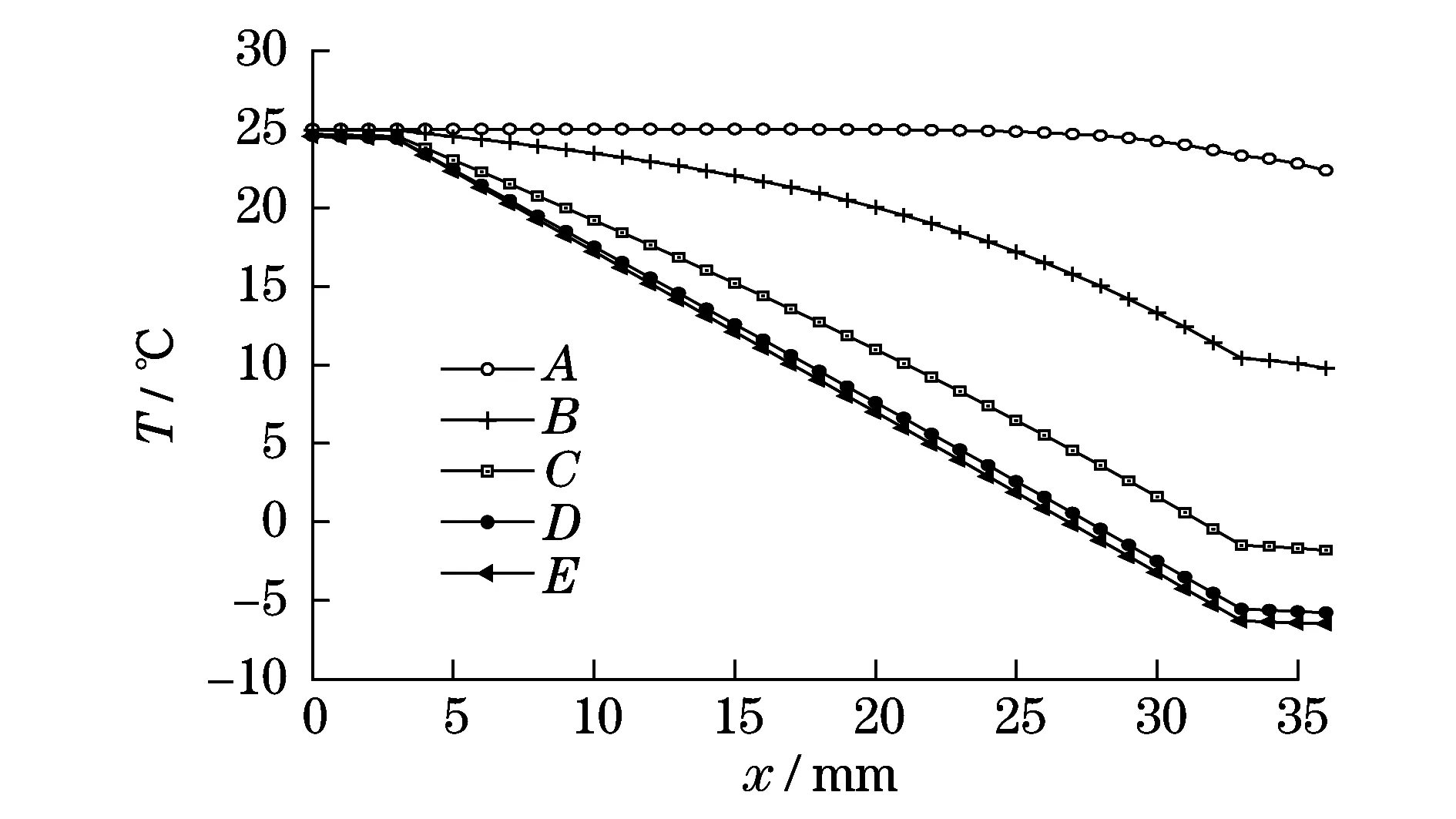

图6~图8分析了几个关键参数对漏热速率的影响.其中,图6分析了所要求的冷藏温度和车厢外空气温度对漏热速率的影响.左侧为车厢内部温度变化对外板表面漏热速率的影响,分析时设外部空气温度为25 ℃;右侧为车厢外部空气温度变化对外板表面漏热速率的影响,分析时设内部保冷温度为-10 ℃.由线条A可看出,随着车厢内部保冷温度的逐渐升高,稳态时外板温度与外部空气之间的温差逐渐减小,即车厢外板的温度更趋近外部空气温度25 ℃.线条B为对应线条A温差下的漏热速率,可见当内部保冷温度升高趋近外部时,外板表面漏热速率降低,冷量损耗减少.由线条C则可看出,随着外界空气温度升高,稳态时外板温度与外部空气之间的温差也逐渐增大,对应表示外界热流密度的线条D也呈上升趋势.综合分析则可知道,车厢外部空气与内部保冷温度之间的差值越大,车厢外表面的漏热速率越大.

图6 不同车内温度与车外温度对漏热速率的影响Fig.6 Effect of different interior temperature and exterior temperature on heat flux density

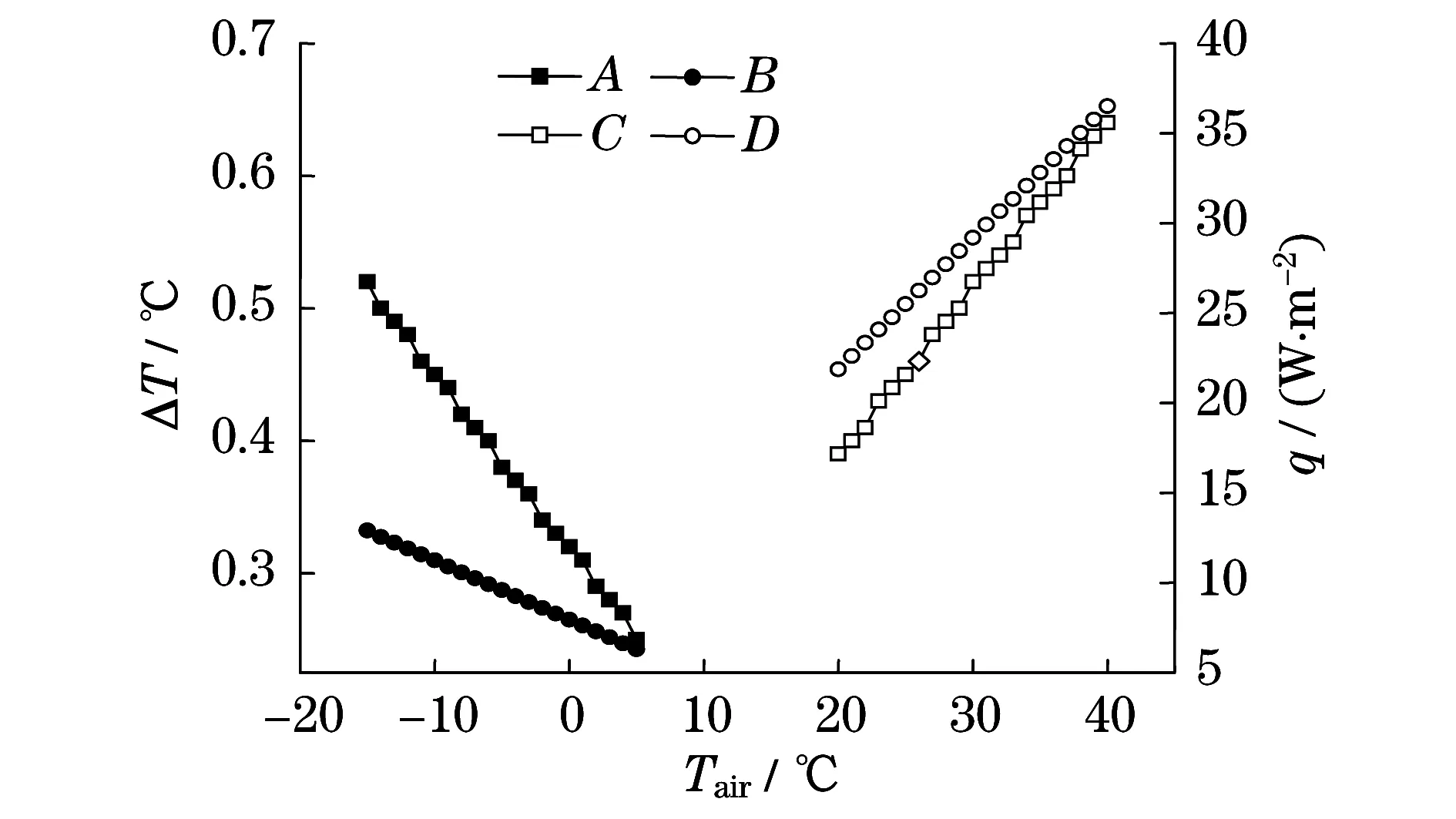

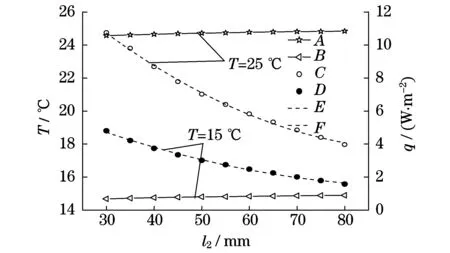

图7分析了不同保温隔热层对车厢外表面温度与漏热速率的影响.线条A,B分别对应25 ℃和15 ℃下的车厢外表面温度,可见随着保温隔热层的逐渐变厚,外表面的温度逐渐接近与外界空气温度,对应的热流密度散点C,D也逐渐降低,即耗冷量逐渐减少.25 ℃时,漏热速率在保温隔热层厚度为80 mm时比30 mm时降低了6.79 W/m2,在15 ℃则降低了3.22 W/m2.在厚度为30 mm时,25 ℃与15 ℃两组之间热流密度差值为5.95 W/m,而在80 mm时,25 ℃与15 ℃两组之间热流密度差值为1.58 W/m,说明保温隔热层越厚,不仅有利于降低车厢外表面的热流密度从而降低耗冷量,外界温度变化所引起的热流密度变化范围会进一步缩小,即保冷效果更高效稳定.

图7 保温隔热层厚度对外板表面温度及热流密度的影响Fig.7 Effect of thermal insulation layer thickness on surface temperature and heat flux of exterior panels

为进一步了解厚度对车厢外表面热流密度的影响,为设计制造保冷隔热层厚度的选取提供一定依据,对C,D散点进行了多项式拟合得到线条E,F,对应的数学表达式分别为

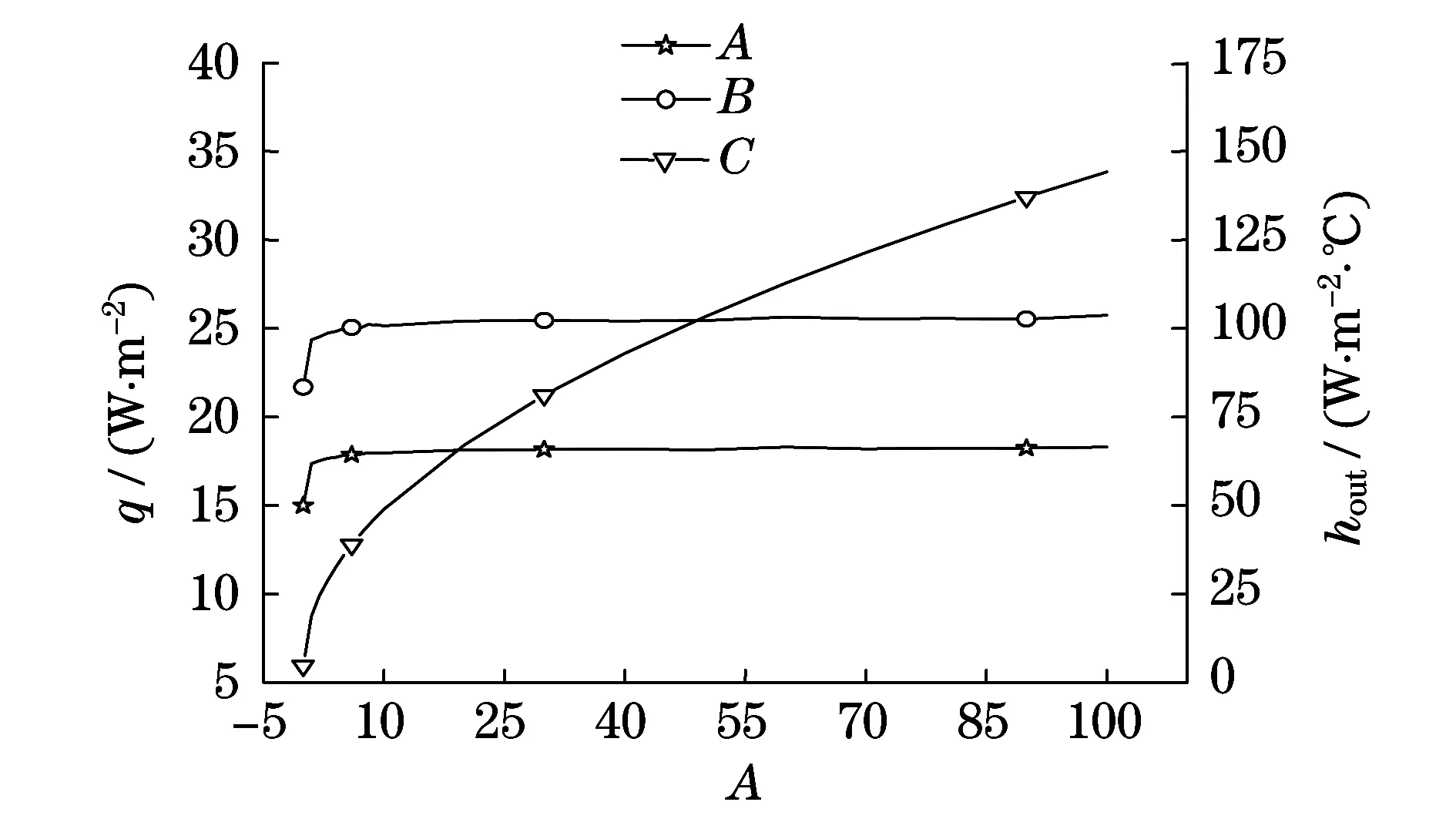

图8分析了不同车速对车厢外板表面热流密度的影响.图中A线和B线分别表示车厢外部温度为15 ℃和25 ℃时热流密度随车速变化情况.可看出,车厢内外温差越大,车厢外板热流密度值相应越大,与图6分析结论相同.C线表示车速和车厢外板对流换热系数的关系(式(6)).从图中可以看出:当车速较小时,车速的变化引起的车厢外板对流换热系数变化较大,从而导致车厢外板的热流密度变化较大.车速较大时,车速的变化引起的车厢外板的对流换热系数变化较小,从而导致车厢外板的热流密度变化较小(当车速大于10 km/h时趋于恒定不变).

图8 不同车速对热流密度的影响Fig.8 Effect of different speed on heat flux density

3 结论

本文设计了一种冷藏汽车车厢结构,并对其关键参数进行了分析,主要结论:① 设计了3层结构式的车厢壁,在减轻车厢质量同时增强保冷隔热效果;② 设计的冷空气导流装置能够使车厢温度迅速均匀分布,达到较好的制冷效果;③ 建立了车厢传热模型,通过分析发现隔热层厚度、冷藏温度与空气温度差值对车厢漏热速率影响较大,车速增加,车厢漏热速率有所增加,但并不明显.

——以大瑞铁路高黎贡山隧道为例