装载机外载荷识别模型的载荷特性

员征文,徐 雷,朱述敏,宋绪丁,郁录平,吕彭民

(1.徐工集团 江苏徐州工程机械研究院,江苏 徐州 221004;2.徐工集团 高端工程机械智能制造国家重点实验室,江苏 徐州 221004;3.长安大学 工程机械学院,西安 710064)

轮式装载机是一种应用于建筑、港口、矿山、铁路、采矿等工程的主力土方机械,其既可对土、石方等进行铲掘作业,又可为卡车等运输车辆进行物料搬运作业.装载机主要靠其工作装置来完成作业,它是一种空间多杆机构,主要由动臂、摇臂、拉杆、铲斗和油缸组成.由于装载机的作业对象复杂多样、作业环境极端恶劣,使得工作装置承受的载荷变化剧烈,导致了工作装置经常损坏,给工程作业施工带来了巨大困难.

为了工作装置的设计更加能满足使用要求,对其所受载荷特性进行全面详细的研究,并以此来设计优化工作装置.在装载机工作装置优化方面,不少学者对此进行了大量研究.文献[1]基于多体动力学和刚柔耦合技术,综合运用ANSYS,Adams等仿真软件分析了装载机工作装置的作业特点和受力规律,为优化装载机工作装置提供了强有力的定量基础.文献[2]建立了“Z”形装载机工作装置优化模型,综合采用全参数寻优和部分参数寻优法对装载机工作装置进行改进优化,结果表明,采用该方法设计出的工作装置比传统设计更符合工程使用要求.文献[3-5]基于Matlab软件,以装载机工作装置油缸载荷、铰点载荷为优化目标建立工作装置优化模型,得到了最优的动臂新结构,该方法的应用可以有效地提高工作装置设计效率.文献[6]采用运动学分析和动力学参数优化相结合的方法,建立了装载机工作装置动力学模型,以作业过程中工作装置能量损耗最小为优化目标,完成了对工作装置的优化.文献[7]基于ODEs建立了装载机工作装置的动力学分析模型,该模型采用了一套独特的闭环控制策略,可以很好地实现对多目标的寻优.通过该模型,输出铲斗提升和旋转加速度,便可以获得最优的位移时间参数.文献[8-9]采用了基于满意度指标的多目标寻优方法对装载机工作装置开展优化设计,该方法针对装载机的不同配置和参数,制定满意度指标,实现了不同配置装载机工作装置的最优设计.文献[10]基于动力学仿真软件ADAMS,以理论计算载荷为输入条件,进行了装载机工作装置典型作业过程的仿真,针对仿真结果,以平顺性和铰点力为优化目标开展了结构优化设计.文献[11-12]基于遗传算法,以铰点载荷和油缸载荷为目标,开展了装载机工作装置优化设计,最终得到了满足设计需求的工作装置.文献[13]基于静力学分析,提出在工作装置静强度计算时极端载荷出现在动臂受水平和垂直载荷同时作用后轮离地工况,并给出了计算公式.文献[14]基于有限元软件和系统动力学分析软件,进行了装载机工作装置可视化和参数化设计系统的开发工作,实现了装载机工作装置系列产品的快速设计,但其输入的工作装置动态作业姿态和载荷参数仍为理论分析结果,与实际作业过程有一定差距.

上述文献采用了理论计算、动力学仿真等不同的设计和优化方法,对装载机工作装置结构进行了改进优化,具有一定的实际意义,但大多数研究都是建立在对装载机作业过程和所受载荷模拟的基础上展开的,而这与装载机的实际作业过程和受力状态存在一定的差距.理论计算输入的介质摩擦阻力、粘滞系数等性能参数与装载机实际作业介质有一定差别,且装载机铲掘过程是一个动态随机过程,理论仿真不能真实反映这一过程.要更为深入地研究装载机工作装置,就必须精确全面地研究其在实际作业过程中的载荷特性,而目前对装载机载荷特性的研究工作开展较少.文献[15]基于油缸力反求法对挖掘机工作装置的作业载荷做了相关研究,得到了挖掘机作业的载荷谱,但装载机为空间杆系结构,自由度较多,不能单纯从油缸力来反求外载荷.本文将对工作装置进行全面的受力分析,建立外载荷识别模型,并设计传感器搭建外载荷识别测试系统,通过静载荷实验来验证模型的准确性,同时,基于该识别模型,在极端工况下,通过实际铲装作业实验,采集工作装置的外载荷,分析工作装置在不同作业段内所受的外载荷分布特点,所得结果可以为装载机动臂设计和结构优化以及疲劳分析提供数据支撑.本文提出的载荷测试方法可以为其他工程机械载荷获取提供借鉴.

1 装载机外载荷识别模型的建立

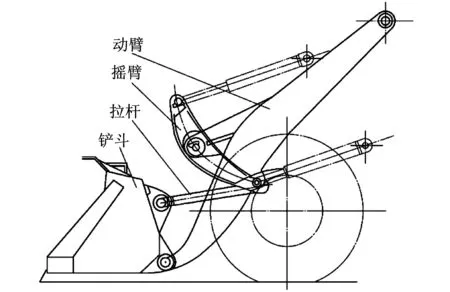

装载机工作装置主要包括动臂、摇臂、铲斗、拉杆4部分组成,如图1所示.当装载机进行铲装作业时,摇臂油缸的伸缩,可以使力通过摇臂传递给拉杆,拉杆带动铲斗绕动臂铰点摆动;动臂油缸的伸缩可以使整个工作装置绕前车架转动,实现物料的提升.只要获得与铲斗相连的3个铰点处的载荷,即可以获得整个工作装置所受外载荷.

图1 装载机工作装置组成Fig.1 Composition of the wheel loader working device

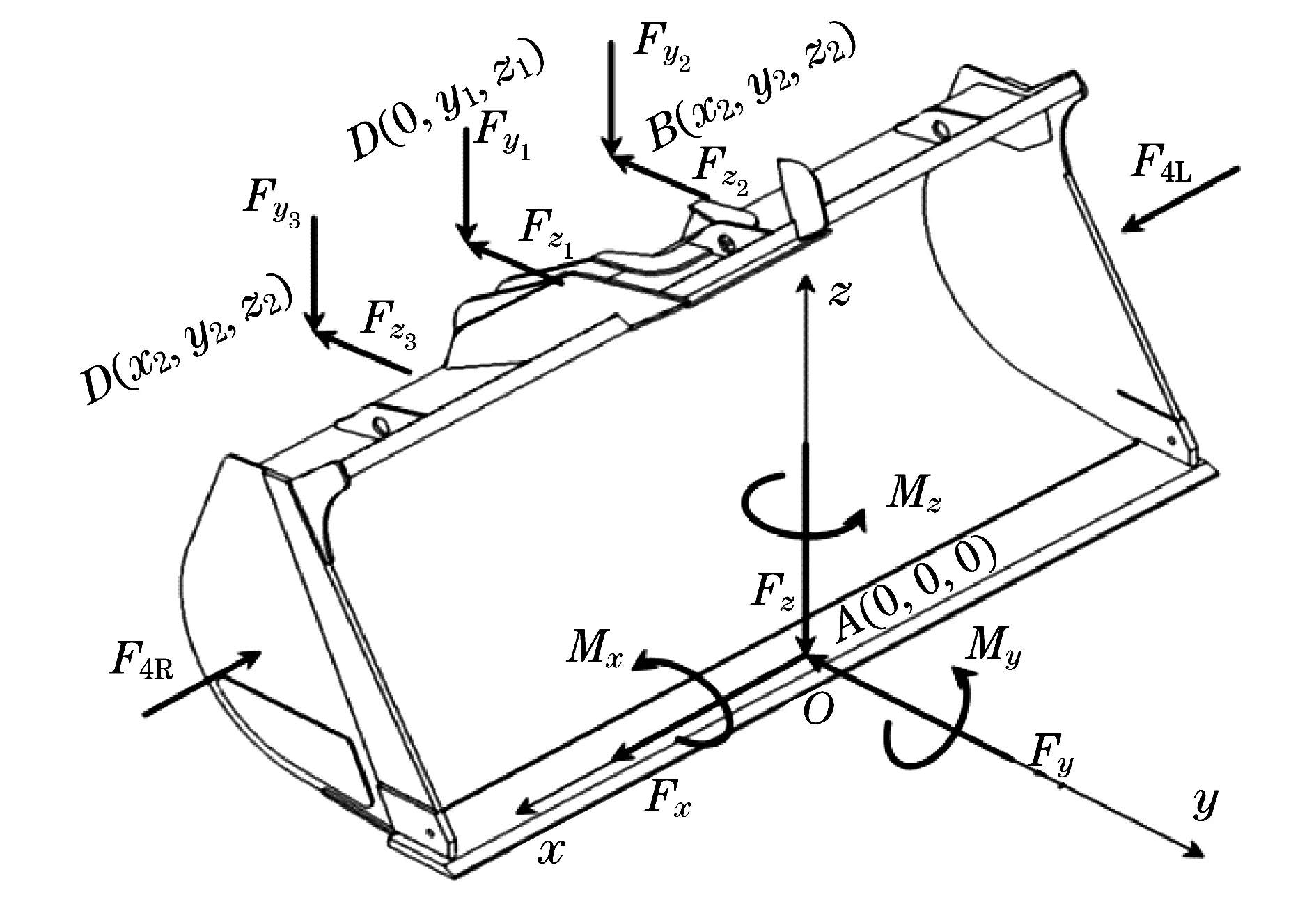

取铲斗为研究对象,受力分析如图2所示.

图2 铲斗受力分析Fig.2 Bucket force analysis

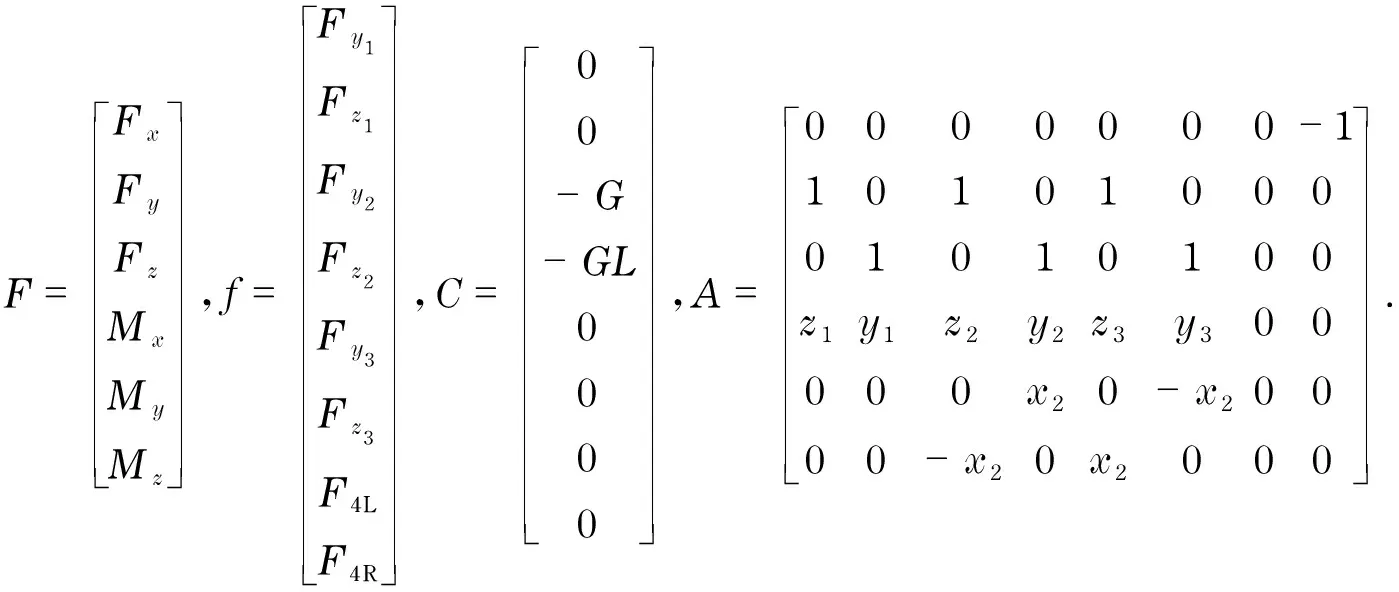

将铲斗所受外载荷等效到斗尖,则铲斗受到的载荷为Fx,Fy,Fz,Mx,My,Mz.而与该外载荷平衡的3个铰点处的载荷分别为Fy1,Fz1,Fy2,Fz2,Fy3,Fz3,F4L,F4R.图2中,x1,x2,y1,y2,z1,z2表示铲斗局部坐标系下各铰点坐标.据据静力平衡和力矩平衡,外载荷与铰点载荷存在如下关系:

式中:G为铲斗重力;L为铲斗坐标系下铲斗重心距离斗尖载荷作用点沿y轴的距离.为方便计算,将以上各式整理成如下矩阵形式:

由上述推导可知,只要获得铲斗铰点载荷Fy1,Fz1,Fy2,Fz2,Fy3,Fz3,F4L,F4R,即可得到装载机工作过程中的斗尖外载荷.

2 装载机载荷测试模型

2.1 铲斗拉杆铰点载荷的获取

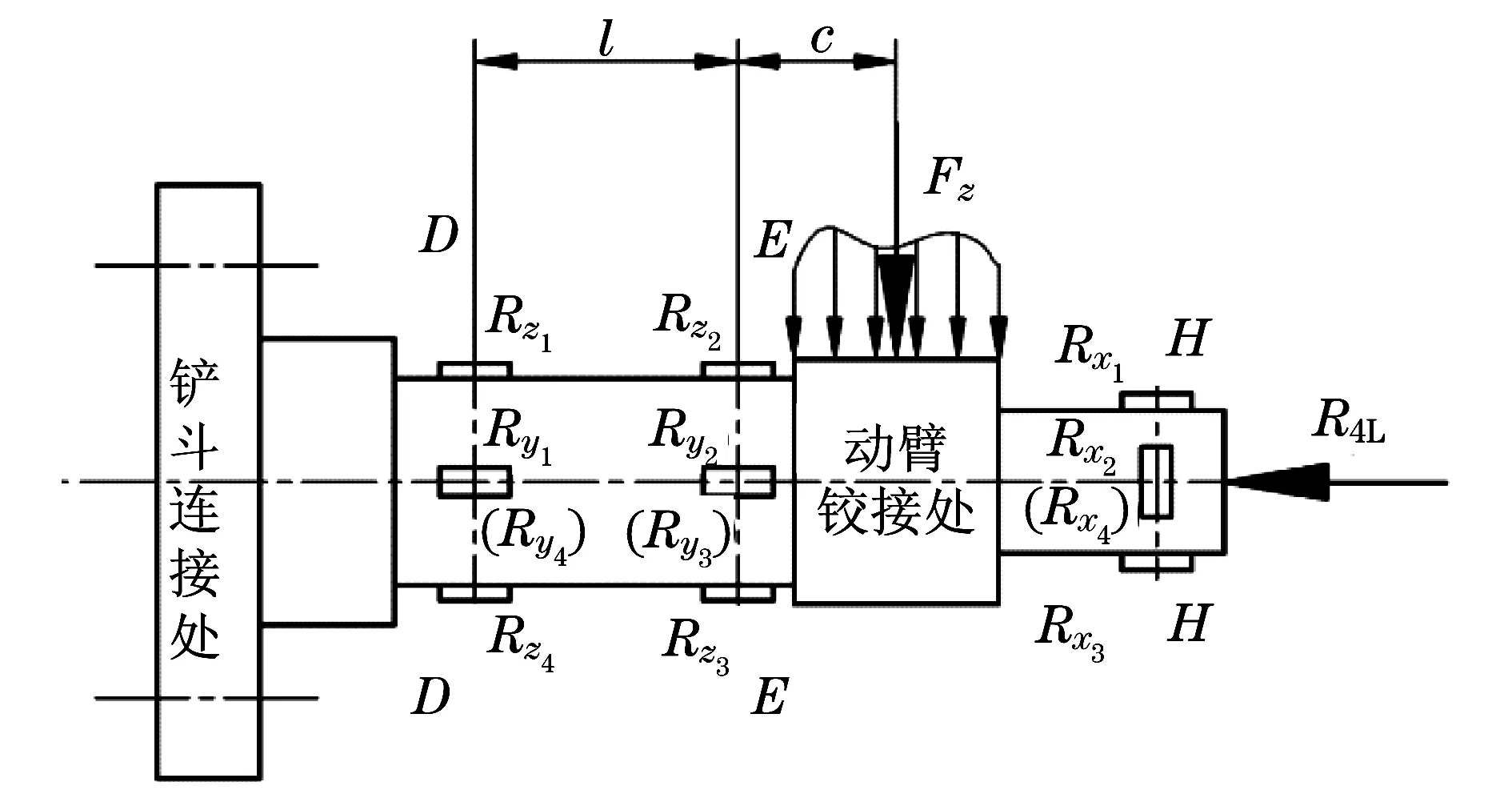

为获得铲斗与拉杆连接处铰点载荷Fy1,Fz1,将拉杆视为只受轴向拉压载荷的二力杆,在装载机拉杆侧面黏贴应变片,组成泊松比全桥,设计成拉杆力传感器,用于测量拉杆在工作过程中的受力大小.为获得铲斗与动臂连接处铰点载荷Fy2,Fz2,Fy3,Fz3,F4L,F4R,特设计销轴传感器如图3所示,该传感器共2个,分别安装在动臂左右铰接点.传感器的一端固定在铲斗铰接耳板上,另一端与动臂铰接,可同时获取侧向载荷F4L,F4R和轴向载荷Fy2,Fz2,Fy3,Fz3.在测量径向载荷Fz2径向和Fz3因装载机实际作业中动臂铰接点处的载荷作用点不固定,为消除载荷作用点跨距c的影响,特在断面D-D和E-E上布置应变片,组成差动全桥;为抵消弯曲变形的影响,在断面H-H布置泊松比全桥,以测量轴向载荷F4L,F4R.

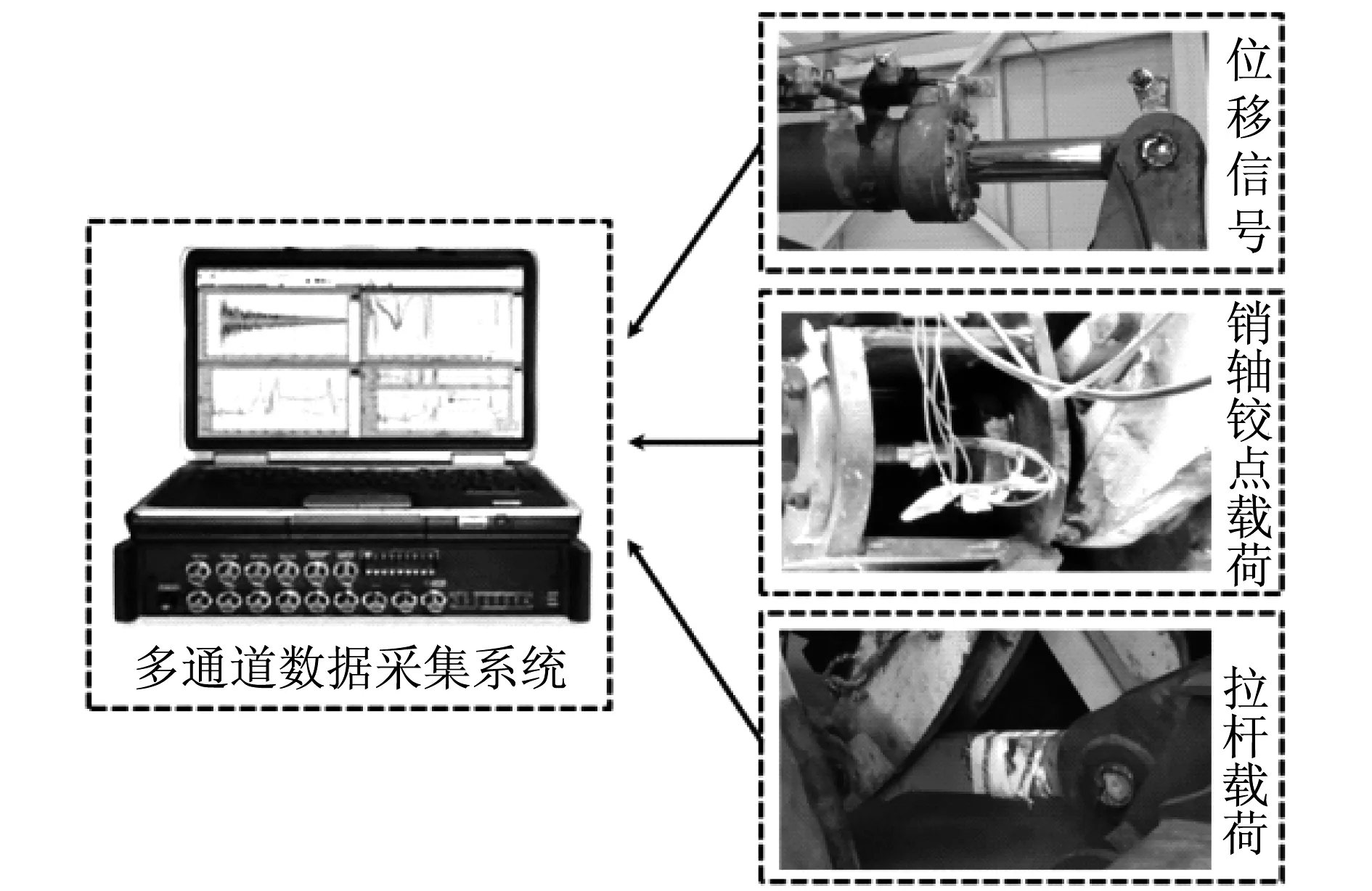

在外载荷识别模型中,铲斗铰点载荷处在铲斗局部坐标系中,而在铲装作业过程中,铲斗局部坐标系会不断改变.要获得全局坐标系下的外载荷,就要找到局部坐标系与全局坐标系之间的关系.在由铲斗、拉杆、摇臂、动臂组成的2自由度空间杆系结构中,只要动臂油缸和摇臂油缸位移已知,便可以确定该系统的空间姿态,进而确定铲斗坐标系与全局坐标系的关系.因此,在动臂油缸和摇臂油缸处布置拉线式位移传感器以获取两处位移.为验证该载荷测试系统的精度,特在动臂油缸处布置油压传感器以获得该铰点载荷.载荷测试系统如图4所示.

图3 销轴传感器原理图Fig.3 Schematic diagram of the pin sensor

图4 载荷测试系统示意图Fig.4 Schematic diagram of the load test system

3 装载机外载荷测试系统的验证

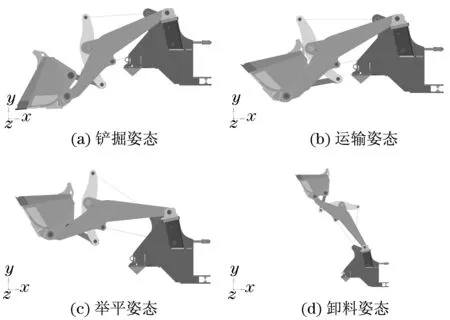

为考察该测试系统及理论模型的准确性,采用静态加载实验的方式进行了验证.因5T装载机铲掘物料质量一般在50~70 kN,所以选取加载重物分别为5,6,7 T.装载机在整个作业过程中主要经历铲掘、运输、举平、卸料等姿态,所以取以下几个典型姿态进行静载实验.

实验步骤如下:

步骤1测取装载机工作装置各构件质量,在理论计算时加以考虑.

图5 静载实验姿态示意图Fig.5 Position of the test

步骤2铲斗空载并控制摇臂旋转铲斗到姿态1(铲掘姿态),缓慢抬动臂,当动臂抬升至下铰接点距地面400 mm时保持姿态不变,记录各传感器示数.

步骤3铲斗加载重块到步骤1同一姿态,记录各传感器示数.

步骤4将装载机姿态变换到姿态2(运输姿态)、3(平举姿态)、4(卸料姿态),分别重复步骤1和步骤2.

步骤5对重块进行称重,测试精度为10 kg.

步骤6通过悬挂法测定重物重心位置.

图6 静载验证实验现场Fig.6 Static load verification test

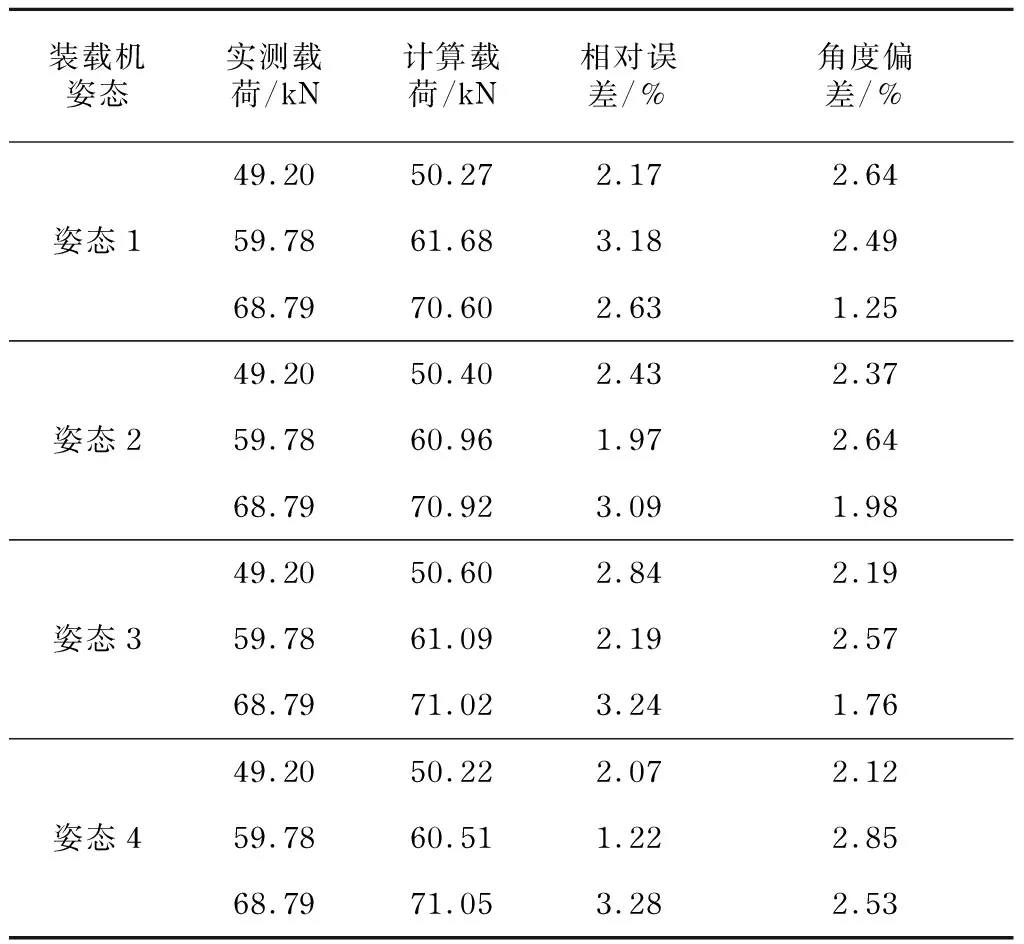

实验结果如表1所示.

由表1可知,在不同载荷下,装载机外载荷识别模型所得载荷大小误差在5%以内,角度偏差在3°以内,其造成误差的原因有两点:① 装载机铲斗铰接处存在摩擦力,而在实验过程中无法对其准确测量,导致实验过程中存在额外阻力;② 重物的重心测量存在误差,导致应用本模型计算外载荷时存在偏差.

表1 静载验证实验结果

4 装载机各个作业段下载荷特点分析及统计结果分析

4.1 装载机极限载荷测试实验

在采石场的初采大粒度岩石的铲装作业工况,因岩石物料的粒度和密度大,装载机承受的铲装载荷和冲击载荷大,为装载机作业的典型工况之一.为研究装载机在铲装作业中的载荷特性,以此工况为例,采用外载荷测试系统进行动态载荷采集实验,并研究不同作业段下的载荷特点.

如图7所示,实验场地为某处采石场,为保证装载机的正常铲装作业,实验场地进行了平整;为使载荷数据真实地反映装载机实际作业情况,根据文献资料和广泛调研,选取作业斗数为100斗.

图7 大石方工况载荷实验现场Fig.7 Load test under the rock condition

4.2 结果分析

基于本文提出的载荷识别模型和搭建的测试系统,对大石方工况动载实验数据进行了系统分析.图8给出了经理论模型计算的其中20斗斗尖合力的载荷时间历程.由图8可见,轮式装载机外载荷时间历程总体上是不规则的、随机的,但每个工作循环之间又存在着一定的相似性.

图8 大石方工况下循环载荷数据Fig.8 Cyclic loading data under the rock condition

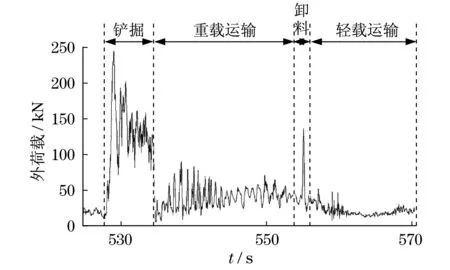

为了便于分析,取其中一个作业循环,根据装载机工作装置姿态信号和实验视频,将作业循环分出铲掘、重载运输、卸料、轻载运输等4个作业段,如图9所示.

图9 大石方工况下各作业段载荷特性Fig.9 Load characteristics of each section under the rock condition

从图9可以看出,装载机的4个作业段各自呈现不同的载荷特性.铲掘段是装载机工作装置主要的受力阶段.在该段内,装载机动臂在动臂油缸的驱动下接近地面,铲斗底板与地面平行,并在发动机的牵引下插入物料,这时,铲斗主要受到水平方向物料的冲击阻力和地面的摩擦力.随着铲斗物料渐满,铲斗在摇臂油缸的驱动下开始逐渐收斗,同时动臂缓慢提升,这时铲斗同时受到物料对其水平方向和竖直方向的摩擦阻力.从图9可以看出,铲掘段的载荷波动最大且数值最高,对工作装置的疲劳寿命影响最大.当铲斗铲满物料以后开始重载运输,在该阶段内,铲斗主要受到物料的重力,由于路面的颠簸,载荷呈现一定的波动性,但其水平低于铲掘段.当装载机运输物料到指定地点,铲斗举升到最高并开始卸料,在卸料过程中,由于惯性,铲斗下限位块会与动臂发生碰撞,产生一定的冲击载荷.卸料完成后,动臂开始下降,铲斗与地面保持一定高度,装载机逐渐接近物料,开始下一次铲装,工作装置在该作业段主要受到铲斗重力,所受载荷最小.

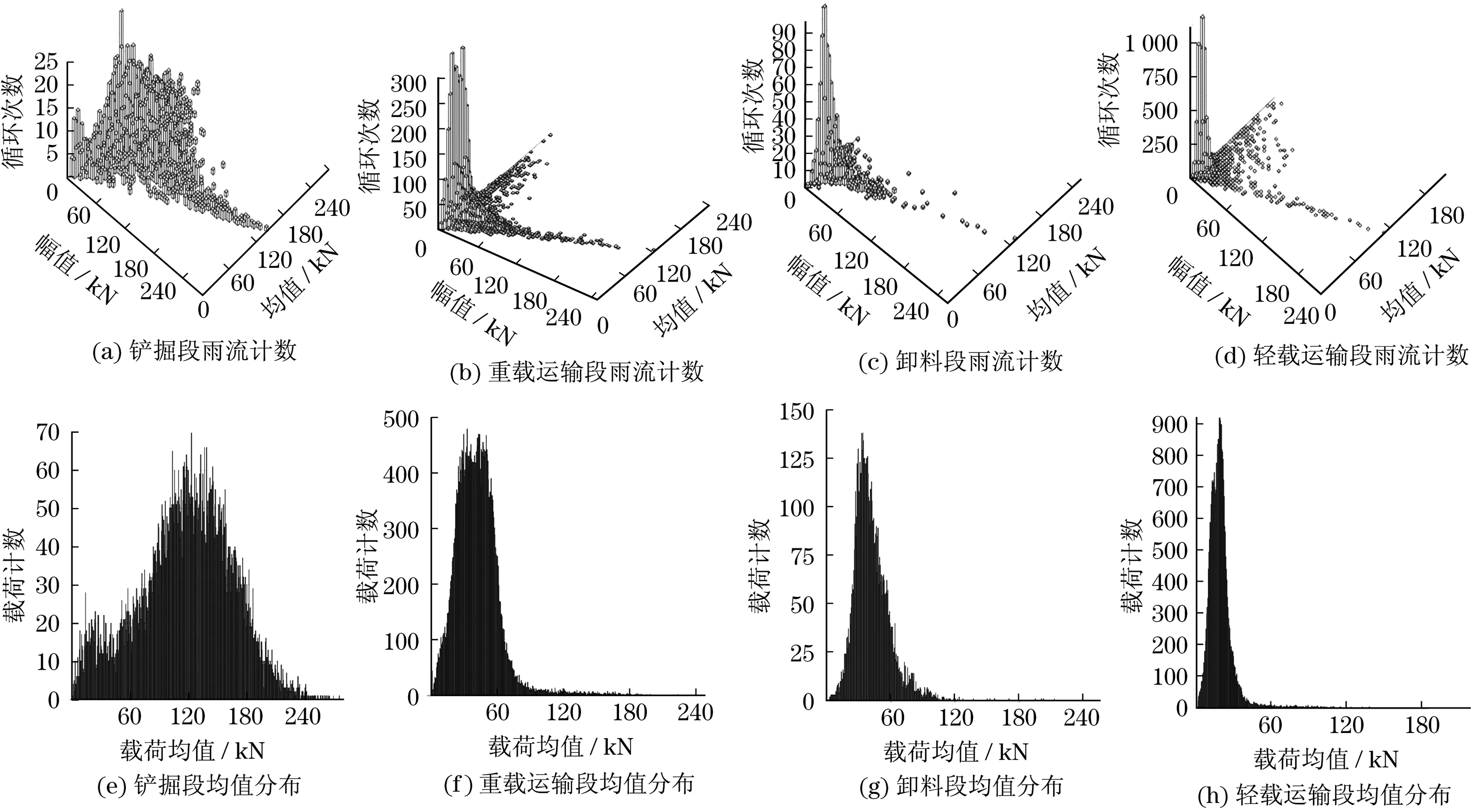

动臂在工作过程中主要承受交变载荷,为了将造成动臂疲劳损伤的载荷循环提取出来,采用雨流计数方法分别对铲掘、重载运输、卸料、轻载运输4个作业段进行载荷统计分析,所得结果如图10所示.

图10 大石方工况下装载机各工作段载荷特点Fig.10 Load characteristics of wheel loader under the rock condition

由图10分析可知:铲掘段载荷幅值和均值最大且分布范围较广,测得的均值最大值接近265 kN,约50%的载荷在120 kN以上,这说明此作业段装载机工作装置承受的载荷最为恶劣;重载运输段和卸料段载荷水平接近,其中重载运输段的载荷频次较高,且在100~240 kN的大载荷仍占15%的比例,而卸料段的载荷频次较低,约80%的载荷均值集中在20~80 kN,高于100 kN的大载荷仅占1%;轻载运输段载荷均幅值水平最低,其中约90%的载荷均值在50 kN以下.

本实验所用5 T装载机的静载最大掘起力为185 kN,最大牵引力为160 kN,而装载机在掘起作业过程中所承受的载荷最大,工作装置此时既承受掘起力又承受牵引力,但由于装载机的动力输出有限,一般认为不能同时输出最大掘起力和最大牵引力.在以往研究中,对于两者的关系一般有3种处理方式:第1种是仅仅单独考虑一个力的作用;第2种是假设同时达到最大;第3种是假设一个力达到最大,另一个力按照最大值折合一定的比例系数.但这3种处理方法都只是对实际情况的猜测.在本研究中测得的最大值为265 kN,此时的掘起力达到了210 kN,牵引力达到了160 kN.这是由于在掘起的瞬时,转斗缸溢流阀不能及时泄压,导致转斗油缸大腔瞬间压力高于系统压力,最终导致动载掘起力高于静载稳定掘起力.所以装载机工作过程中所受载荷要高于静态实验载荷.

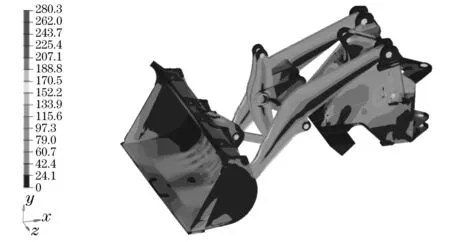

在装载机作业过程中,各作业段的大载荷所占比例对于工作装置的疲劳影响较大.如图11所示,在对装载机工作装置施加本研究所得最大载荷时,工作装置所受最大应力为280 MPa,而Q345A材料的疲劳极限约为240 MPa,在计算结构疲劳损伤过程中,疲劳极限以下20%的小载荷对损伤影响极小,可以忽略不计,据此折算到本研究中,小于50 kN的外载荷可以忽略不计.

图11 极限载荷下装载机工作装置应力分析Fig.11 Stress analysis of the wheel loader working device under the ultimate load

5 结论

(1) 通过对装载机工作装置进行受力分析,将铲斗所受外载荷简化到斗尖上的6阶张量,通过力学平衡方程,建立外载荷的6阶张量与铲斗3个铰点力之间的数学关系,并建立了相关系数矩阵和铲斗外载荷识别理论模型.基于铲斗各铰点处结构特点,通过布置差动电桥、泊松比电桥等测试方法,设计相应铰点处的载荷采集传感器,并结合信号采集仪器,搭建了基于铲斗外载荷识别理论模型的载荷测试系统,该套方法可以为类似工程车辆的载荷获取提供相关思路.在不同作业姿态和不同外载荷下对工作装置进行静载荷实验,实验结果表明,装载机外载荷识别模型计算载荷大小的相对误差在5%以内,角度偏差在3°以内.

(2) 基于本文提出的载荷识别模型和测试系统,选取大粒度岩石工况进行载荷采集实验,并进行载荷特性分析,发现铲掘段载荷的均幅值最大,且载荷范围分布广泛,均值最大值达到了265 kN,高于静载实验值.重载运输段和卸料段载荷水平接近,其中,重载运输段的大载荷比例和载荷频次要高于卸料段.轻载运输段载荷水平最低,约90%的载荷均值在50 kN以下.