车外通过噪声法规的匀速噪声控制方法

梁锐 顾彦

(上海汽车集团股份有限公司技术中心)

随着城市汽车数量的增多,汽车产生的噪声问题正变得日益严重。汽车加速行驶车外噪声法规ECE R51 02是汽车产品上市时的强制性法规要求,目前道路上行驶的车辆都已经满足该项法规,但城市中汽车噪声问题依然没有改善。为此,2007年联合国欧洲经济委员会(ECE)和国际标准化组织(ISO)在ECE R51 02基础上增加附录10,形成了车辆通过噪声试验新方法(ECE R51 03)。新方法(ECE R51 03)与老方法(ECE R51 02)在试验条件、试验方法及结果处理等方面存在很大的差别,这将直接对汽车厂商新产品的研发产生显著的影响[1]。文章结合新测试方法,介绍了匀速测试工况引入的背景,以及匀速工况主要噪声源(轮胎噪声)的影响因素和控制方法。

1 新方法简介

表1示出ECE R51 03与ECE R51 02的主要差别[2]。从表1可以看出,相对于老方法,新方法最明显的变化在于增加了50 km/h匀速测试工况。

表1 ECE R51 03与ECE R51 02的主要差别

通过强制执行车辆通过噪声法规,车外噪声有了很大降低,ECE限值在20年内从82 dB下降到74 dB。这意味着现在约6辆汽车行驶中发出的噪声与20年前1辆汽车发出的噪声能量相当。但是从调查结果来看,环境噪声的降低并不如人意,城市中车辆引起的噪声并没有得到明显的改善。ECE对城市中同一路段、同一时间、同样交通流量下的噪声进行了监控,从得到的结果发现,环境噪声并没有随着限值的下降出现明显的改善。

一个主要原因是老方法中执行的试验工况与城市工况相似性差。现行方法采用的工况是2挡、3挡油门或节气门全开加速,而这种工况在城市交通工况下很少出现,城市运行工况绝大部分都是油门或节气门部分开启加速,以及低速匀速行驶工况。所以,新方法引入了匀速工况对油门或节气门全开加速工况进行平均,这样得到的测试结果较老方法更接近城市工况。

还有一个原因是随着发动机和变速箱技术的发展,发动机转速及动力总成噪声降低,轮胎噪声在汽车噪声中占了主导比例。ECE研究发现[3],同一轮胎在不同车速下噪声变化可达25 dB,不同路面情况下噪声又有10 dB的变化。汽车对于环境噪声影响而言,轮胎路面噪声的影响更应该引起关注,这与人们的感受相一致。汽车的主要噪声源发生了变化,导致当初制定试验方法的一些假设条件也发生了变化。所以,需要引入匀速测试工况以期体现轮胎路面噪声对环境的影响。

基于以上原因,根据老方法所得到的结果不能反映目前实际城市工况中的汽车噪声,为此,新方法引入了匀速测试工况,以期更能体现现代车辆对环境噪声的影响。

图1示出欧洲数据库[4]中新方法的匀速噪声结果和最终结果的比较。

图1 不同车型匀速噪声结果和最终结果对比

从图1中可以看出,匀速噪声结果比最终噪声结果平均低2~3 dB。按照声学原理,从能量的角度来讲,声源1比声源2低3 dB,则声源1占声源2能量的50%。所以匀速噪声结果占最终噪声结果能量的50%左右。因此,新方法匀速噪声在最终噪声结果中占比大,需要引起整车厂商的关注。

2 轮胎噪声控制

新方法匀速测试工况体现了汽车轮胎路面噪声,控制轮胎噪声,也即控制了匀速噪声。轮胎噪声产生的机理可以分为两方面[5]。

1)泵气效应。泵气效应是由于轮胎与路面接触过程中,空气被迅速吸入、压缩并排出花纹沟造成。当轮胎在路面上滚动时,接地区前沿的花纹块撞击路面将空气压缩到花纹沟中。胎面橡胶块受到压缩致使花纹沟的体积减小,花纹沟中的空气也受到压缩而使体积减小,当胎面橡胶块离开接地区时花纹沟中的空气被突然释放,从而产生噪声。

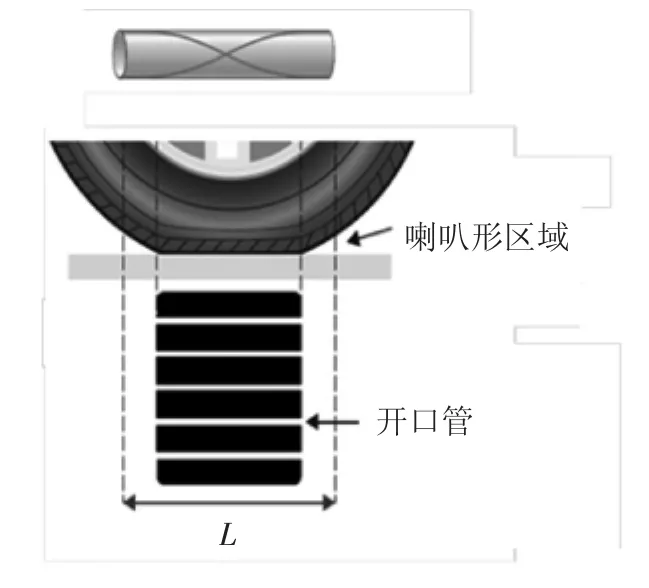

2)共鸣效应。轮胎接地面内的花纹沟类似一个风琴管。当轮胎和路面之间的接触噪声和风琴管的频率相近时,花纹沟内的空气会产生共鸣,并被放大,如图2所示。

图2 轮胎噪声共鸣效应

两端开口管的1阶固有频率如下:

式中:L——轮胎接地长度+2个喇叭形区域的长度,m;

λ——波长,m;

c——空气中声音的传播速度,m/s;

f——两端开口管的1阶固有频率,Hz。

对于乘用车轮胎来说,由于轮胎尺寸相差不大,所以L相差不大,L约为0.18 m,对应的f=944 Hz,因此在1 000 Hz频率附近的噪声会被放大。

根据以上分析,可以推断出轮胎噪声的影响因素为:

1)轮胎花纹。胎面上的不连通花纹沟越多,产生的泵气噪声越大。因此纵向沟槽越多、越宽越好。

2)横向沟槽。横向沟槽两端开放,沟槽噪声较低。

3)空气体积流量。空气体积流量越大(沟槽深度、宽度越大),噪声越大。

轮胎噪声测试方法包括道路法和转鼓法。道路法需要高要求的测试场地,同时受天气、环境噪声影响较大,车速控制会有误差,因此,测试结果影响因素多,不确定性大,可重复性差;转鼓法利用转鼓和半消声室,采用轮胎拖车在转鼓模拟路面上进行轮胎单体噪声对比,具有无需试验道路、不受天气影响、车速控制精确、排除其他整车声源的干扰、测试精度高及可重复性强等优点。图3示出转鼓法轮胎单体噪声测试现场,按照声功率测试法布置了6个传声器。

图3 轮胎单体噪声试验

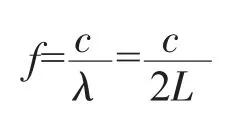

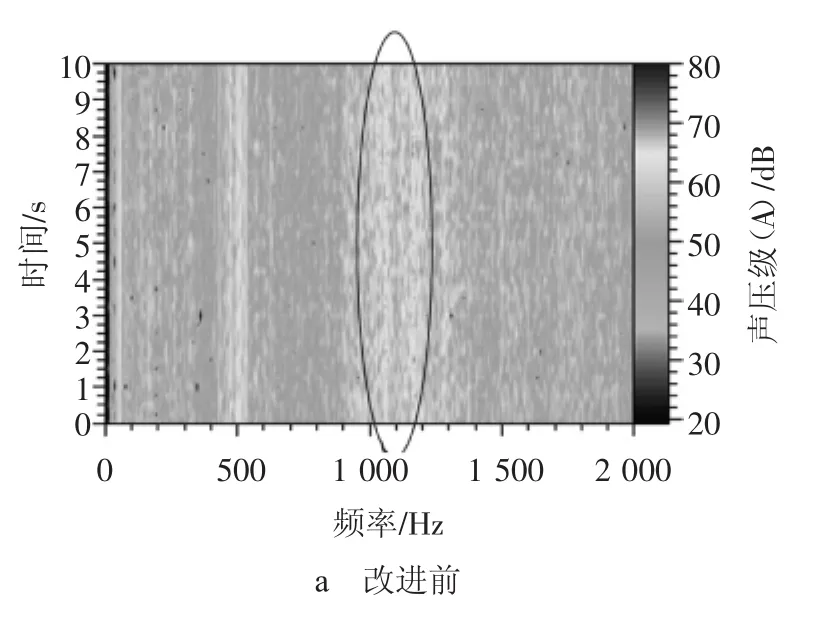

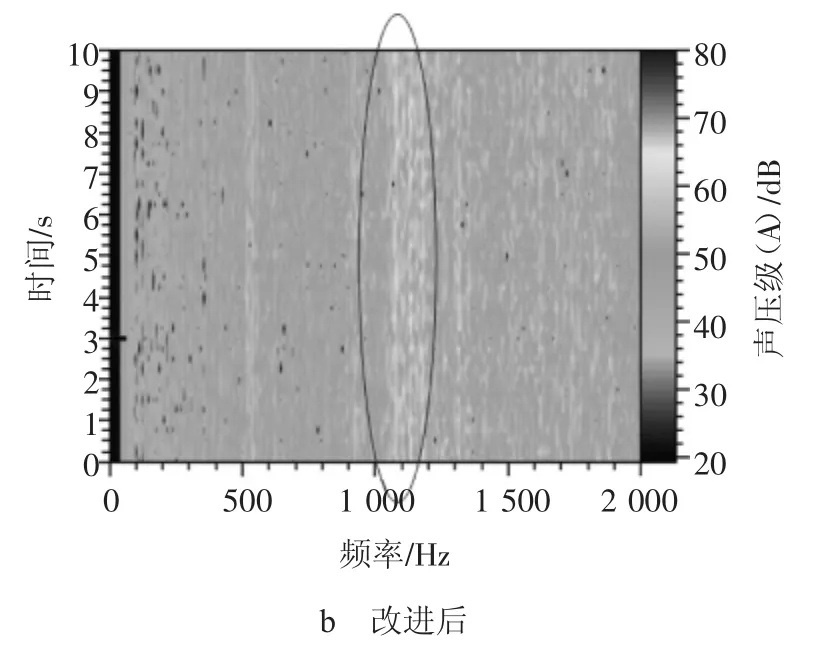

图4示出不同轮胎单体噪声频谱的对比。从图4可以看到,不同花纹轮胎单体噪声的主要差异体现在1 000 Hz频带。

图4 不同花纹轮胎噪声频谱对比

对比轮胎单体噪声和车外匀速噪声最大处的测试频谱,如图5所示。从图5可以看出,轮胎单体噪声和车外匀速噪声最大处的频谱结果具有很好的相关性,且都在1 000 Hz频带出现峰值。进一步验证了新方法匀速测试工况主要体现了汽车轮胎的路面噪声。

某车型车外通过噪声的匀速噪声较大。通过轮胎单体噪声测试发现,1 000 Hz频带噪声峰值明显。

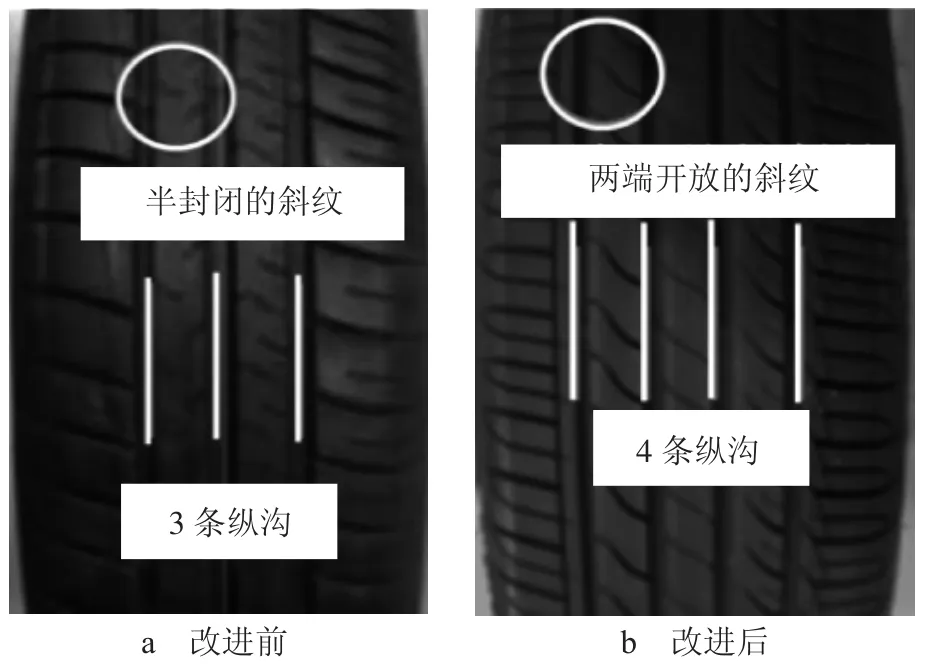

通过观察轮胎花纹,其轮胎花纹具有3条纵沟,横向具有半封闭斜纹。由于花纹纵沟较少,接地区域的空气被压缩后封闭在半封闭沟槽中,不易被释放。在离开接地区域后,沟槽中的空气突然被释放而产生噪声,经风琴管效应放大后,噪声被明显放大。图6示出轮胎花纹改进前后对比。

图6 轮胎花纹改进前后对比

轮胎花纹调整后,花纹改为4条宽纵沟和1条窄纵沟的形式,横向沟槽改为两端开放的斜纹,如图6b所示。由于增加了纵沟的数量,横向沟槽两端开放,接地区域的空气被压缩后较原方案更容易被释放,1 000 Hz频带处噪声不明显。从轮胎单体测试频谱可以看到,改进后1 000 Hz频带处噪声峰值明显下降,如图7所示。

图7 轮胎单体噪声频谱改进前后对比

图8示出改进前后车外通过噪声的匀速噪声频谱对比。从图8可以看出,改进后车外匀速噪声在1000Hz频带处峰值明显下降,降低了车外通过噪声的风险。

通过轮胎单体噪声测试可以在项目前期对轮胎噪声性能进行筛选,选出低噪声轮胎,降低车外通过噪声的风险,从而缩短开发周期并节约开发成本。

3 结论

老方法主要考察的是汽车动力总成负荷最大时发出的噪声,而新方法则全面关注城市驾驶工况下的汽车各噪声源,包括发动机、轮胎和路面噪声。为了提高车辆噪声法规与车辆环境噪声的匹配程度,新法规中引入了匀速测试工况。随着法规中匀速工况的引入,轮胎路面噪声应该引起各大厂商的关注。

通过转鼓和半消声室的应用,可以在车型开发前期应用轮胎单体噪声测试手段对匀速噪声加以控制并能取得良好的效果。轮胎花纹对轮胎噪声具有很明显的影响,通过轮胎花纹的调整,可以有效改善轮胎噪声,降低车辆噪声对环境的污染。